一种分体式弹性管自镗夹头胆

黄喜芝,彭来深

(衡阳纺织机械有限公司,湖南 衡阳 421007)

0 引言

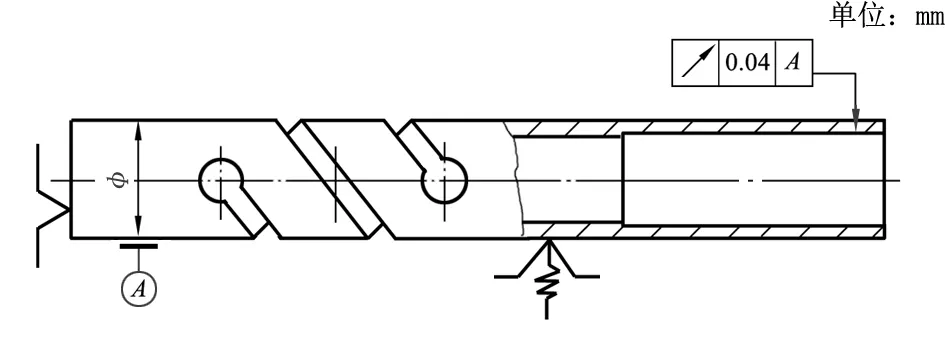

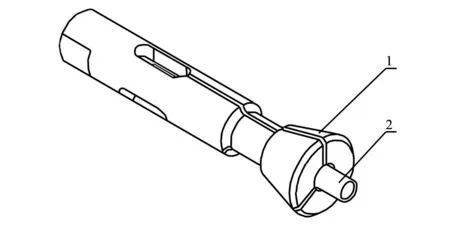

夹头胆是车床加工产品的关键部件,直接影响车床加工产品的质量[1]。锭子的关键零件——弹性管的镗孔加工(见图1),通常就是用夹头胆夹紧进行的(见图2)。

图1中,弹性管内孔相对外圆轴线的同轴度不大于0.04 mm,因此,在制造夹头胆时,夹套孔相对机床主轴的同轴度要求非常高。然而,在加工夹头胆时,通常需要将头部均匀切成3份后应用于车床上;经过切割的夹头胆安装在车床上使用时,受切割变形、设备精度和安装位置的影响,往往会失去其原有的精度,从而影响产品加工精度。

图1 弹性管的镗孔加工

1—旧夹头胆;2—弹性管。图2 夹头胆夹紧弹性管

衡阳纺织机械有限公司对弹性管的加工进行了系列的改进,使弹性管的镗孔加工质量水平有了显著提高,下文将就此进行介绍。

1 夹头胆的设计改进

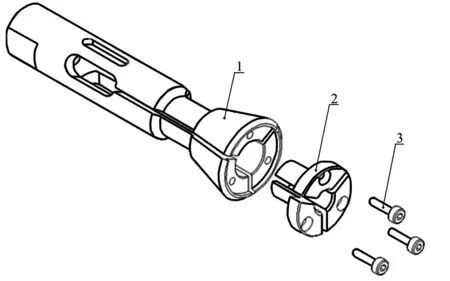

本次改进在保证原夹头胆使用性能的同时,首先将整体式夹头胆分为夹头胆基体和夹套两部分,称为分体式自镗夹头胆,见图3。夹头胆基体淬火加工,成品可与车床拉杆固定使用,可长期应用于产品加工;夹套调质处理,在使用中失去精度后,将头部端面位置处螺钉松开即可取下旧夹套,换上新夹套,再拧紧螺钉即完成一次夹具更换。分体式自镗夹头胆装卸非常方便,提高了生产效率。

1—夹头胆基体;2—夹套;3—螺钉。图3 分体式自镗夹头胆

设计中,将夹头胆基体剖开为均匀的3等份,端面部分留有台阶孔,在台阶孔的内端面位置处加钻3个螺孔。夹套在加工过程中也均分为3等份,与夹头胆基体螺孔位置相对应,在3等分位置处加钻沉孔,使用时夹头胆基体与夹套在基体头部靠端面处用螺钉紧固。因夹套孔预留有余量,可根据加工产品尺寸在收紧状态将夹套孔自镗至所需装夹尺寸,以保证夹套孔相对机床主轴的同轴度不大于0.015 mm。

2 使用方法改进

分体式夹头胆夹套可多次自镗,其夹套孔可在数控车床上自镗至相对机床主轴的同轴度不大于0.015 mm,能保证夹头胆夹紧弹性管外圆后,弹性管镗孔的加工质量。且夹套孔预留余量,在失去精度后可再次自镗以保证其同轴度。

夹套经过多次自镗后,当夹套孔不能再夹紧弹性管时,判定夹套失效。有经验的工作人员,能在自镗前判定夹套是否能再使用,从而节省再次自镗的时间。夹套失效需更换新的夹套,自镗并保证精度后方能用于弹性管加工。这种自镗方式的夹头胆不仅可用于弹性管加工,也可用于铝杆外圆、轴承座孔等工件的加工。但自镗时需注意以下几点。

a) 此种自镗方式仅适用于较小切削量的产品加工。如用于加工切削余量大的产品,建议减少切削量,多次加工,这样切削阻力小,切削均匀,易保证产品加工质量的稳定性和可靠性。

b) 夹套自镗最好在机床夹紧开关处于松开状态下,夹头胆由拉杆拉住,向机床内收紧至孔尺寸与工件外圆尺寸基本一致时进行。自镗结束后,拉杆将夹头胆从机床内送出,夹头胆头部松开。这时,机床夹紧开关关闭,再夹紧工件时,夹紧状态的孔与自镗后的孔尺寸和精度基本一致,夹头精度更为可靠,加工的产品质量更稳定、可靠。

夹套可采用此法多次自镗,但自镗余量会越来越少,故自镗时拉杆拉住夹头胆向机床内收紧的程度会逐次增大。当夹头胆向机床内收紧到极限,夹套不能夹紧工件时,夹套失效。

3 分体式自镗夹头胆的优点

3.1可根据产品同轴度要求保证夹具孔相对机床主轴的同轴度要求,通过保证夹套孔精度保证产品加工的精度。

3.2同一个夹头胆基体,可根据不同产品的外径尺寸要求,相应改变夹套孔的尺寸满足加工不同外径产品的要求。即不同产品加工只需更换夹套,无需更换夹头胆基体,可实现一体多用;且夹头胆更换成本低,可极大的降低工具、工装加工成本。

3.3夹套可多次自镗,反复使用;使用寿命长,产品加工精度高。

3.4拆卸方便。夹头胆与夹套拆卸方便,无需将拉杆从机床内拆出即可进行更换。

4 结语

分体式自镗夹头胆改进了夹头胆的结构和使用方法。夹头胆基体淬火加工,可与车床拉杆固定使用,配套不同夹套孔后适应性广,使用寿命长;夹套失去精度后,松开头部端面位置处的螺钉即可取下旧夹套,换上新夹套,装卸非常方便,节约工时,提高了生产效率,使产品加工质量得到进一步保障,可更好的应用于普通车床和数控车床。

参考文献:

[1] 刘向东,李蓓智,杨建国.纺纱锭子弹性管工艺参数优化与同轴度控制方法[J].机械设计与制造,2011(12):188-190.

[2] 吕跃勇.锭子上下支承同轴度问题探讨[J].纺织机械,2004(4):39-41.

[3] 吴文英,相兴利,蔡旭初.锭子弹性管的刚度计算及其对动态性能的影响[J].东华大学学报(自然科学版),2002(6): 80-83.

[4] 易湘斌,刘多霞,唐林虎,等. 一种实现不停车装夹的车床用弹簧夹头[J].机械制造,2017(4):59-60.

[5] 熊伟,刘亚典,周献珠.应用Novibra锭子纺纱的分析[J].纺织器材,2006,33(4):41-48.

[6] FZ/T 92023—2008,棉纺环锭细纱锭子[S].