主减速器主被齿支承轴承刚度优化的仿真分析

陈 健

主减速器主被齿支承轴承刚度优化的仿真分析

陈 健

(黄冈职业技术学院,湖北 黄冈 438002)

主减速器作为一个复杂的机械系统,来自外部或自身的各种激励均会导致其产生振动并随之产生噪声。轴承作为支承主动齿轮的关键部分,其支承刚度对于主减速器动力传输的平稳性尤为重要[1]。通过调整主被动齿轮的支承轴承与主减速器壳接触宽度,优化主被动齿轮-轴承系统刚度,能有效提高主减速器工作性能,降低振动噪音,提升汽车市场竞争力。

主减速器;主动齿轮;轴承宽度;减振降噪

随着汽车由最初的奢侈品变成大众消费品,汽车已成为许多人生活中不可或缺的一部分,人们在享受汽车给生活带来的方便快捷的同时,对汽车的整体品质要求也正变得越来越高。汽车对于普通大众来说已不仅仅限于作为一种交通工具那么简单,在追求安全快捷的同时人们开始对它的可操纵性、平稳性、经济型及舒适性等投入越来越多的关注[2]。本文通过采用UG建模和Adams仿真的方法,对主被动齿轮支承轴承在不同接触宽度下的工作状况进行研究,优化系统刚度,改善啮合时齿轮的受力状况,提高轴承工作寿命,从而提高主减速器的工作稳定性,降低齿轮啮合时的振动与噪音,提升汽车工作性能。

一、主减速器模型建立

主减速器由主被锥齿轮、差速器壳、轴承、减速器壳组成[3],所有部件按照图纸尺寸进行UG建模并按照要求装配,为了便于观察且不影响仿真真实度,将主减速器壳简化为4个轴承支承座,如图1所示。

1-主动齿轮;2-305轴承;3-减速器壳305轴承位;4-306轴承;5-减速器壳306轴承位;6-差速器壳;7-被动齿轮;8(9)-减速器壳208轴承位;10(11)-208轴承

为了优化主动齿轮—轴承系统刚度,将调整主动齿轮上轴承的宽度。主减速器采用3种轴承,1个305轴承,1个306轴承,2个208轴承。用定量方式将轴承调整为5组不同的宽度,分别为①19mm,23mm,19mm;②18mm,22mm,18mm;③17mm,21mm,17mm;④16mm,20mm,16mm;⑤15mm,19mm,15mm.其他组件尺寸和安装尺寸不变,将仿真模型分别导入Adams软件中。

二、主减速器模型的动力学仿真

1.仿真的前处理

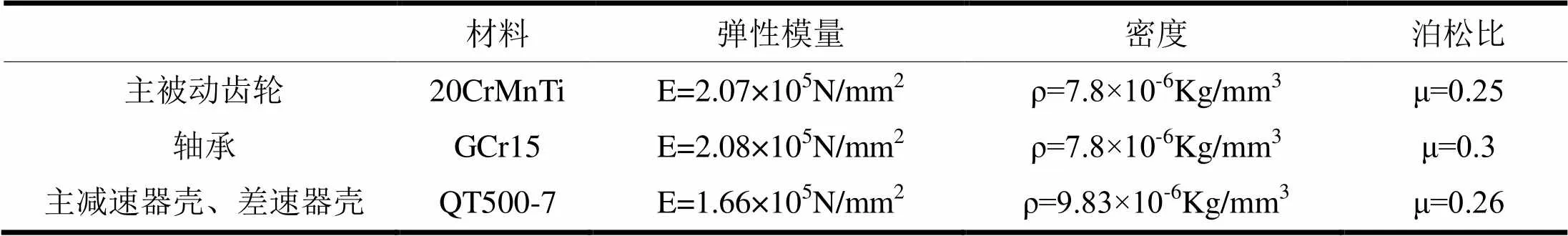

主减速器的相关研究参数如表1所示。设定主减速器壳、差速器壳、轴承以及主被动齿轮的材料参数。

表1 主减各部件的材料参数

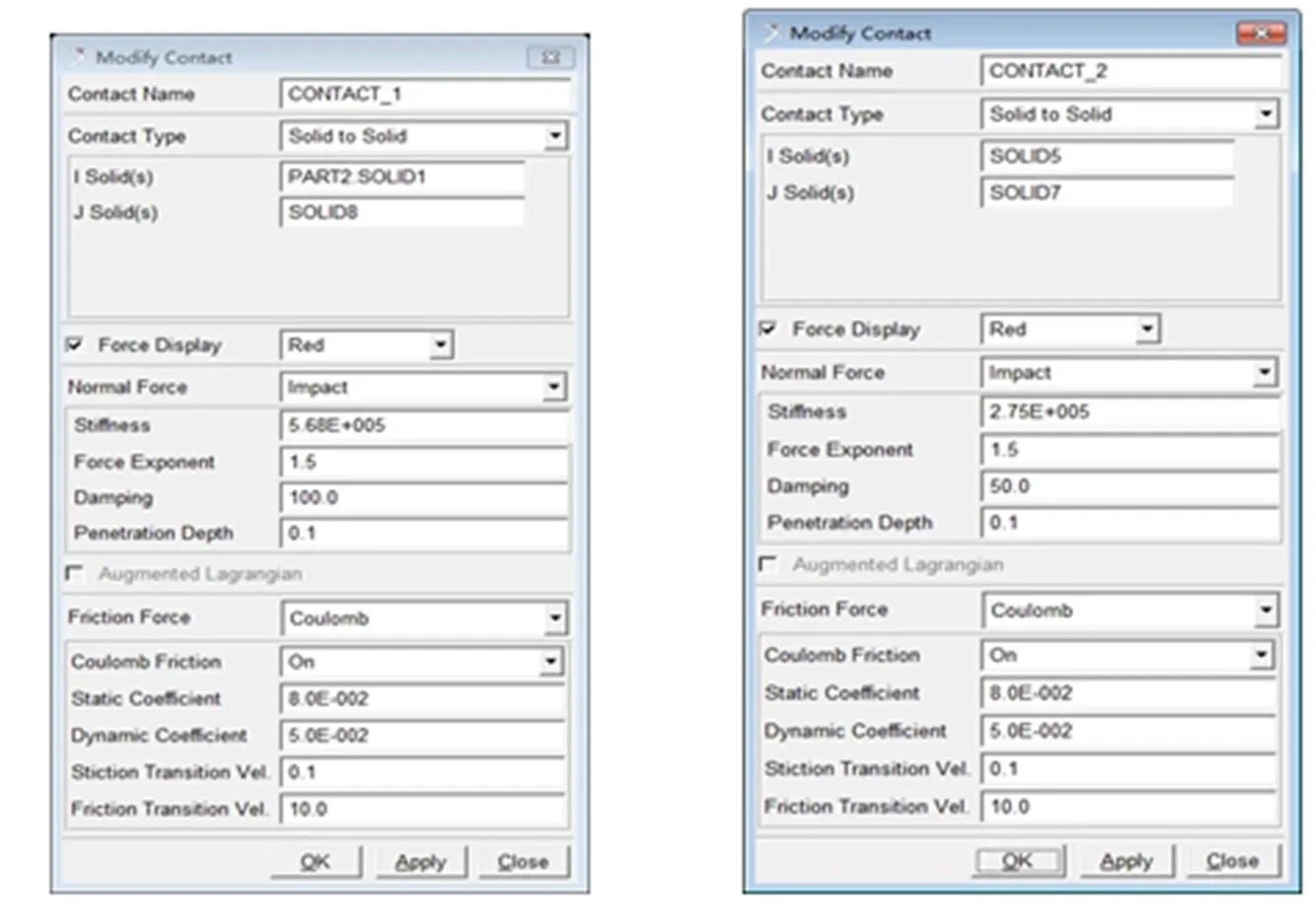

对于齿轮接触副、轴承各部件间接触副参数进行计算[1]。

表2 轴承接触副参数

齿轮和部分轴承接触副参数如图2所示[4]。

图2 主被齿轮和轴承接触副参数

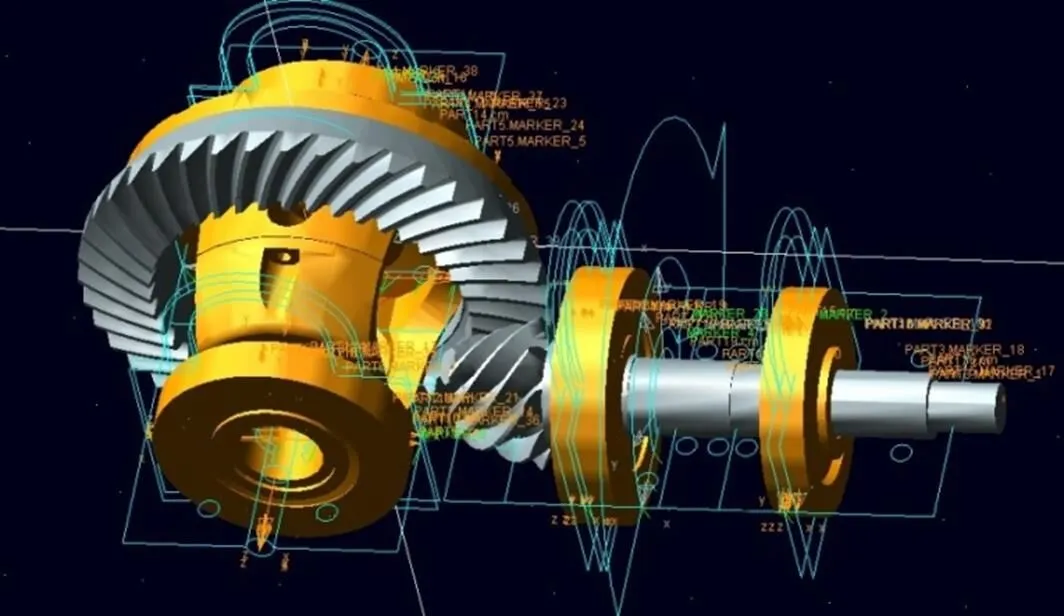

对各部件施加约束[4,5]。减速器壳与大地施加固定副,轴承与减速器壳施加固定副,主被齿施加旋转副;根据微MPV车实际车速范围,给主动齿施加在800r/min-5 000r/min驱动转速,分别为800r/min,500r/min,2 000r/min,3 000r/min,4 000r/min,5 000r/min;经过计算,汽车额定负载情况下被齿施加恒定负载扭矩500Nm。因为主被齿Y方向是与大地垂直方向,影响乘客乘坐舒适性,因此对主被齿Y方向的啮合力进行统计,仿真前处理完成后的模型如图3所示。

图3 主减速器总成仿真模型

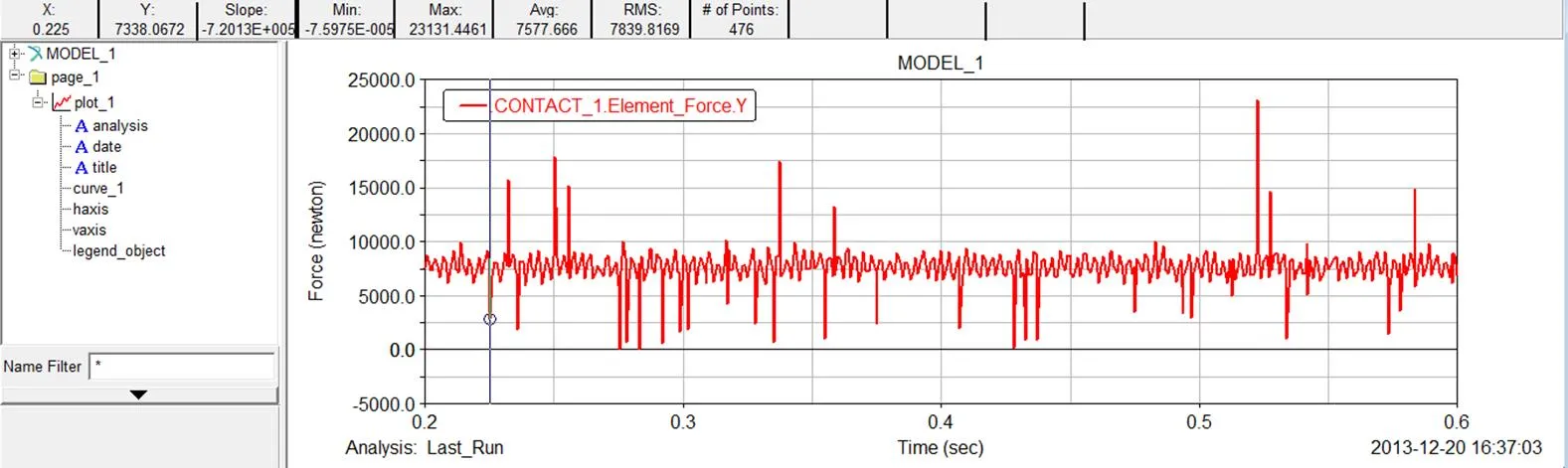

2.仿真数据的统计分析

设置驱动转速时间历程函数,仿真过程在0.2s时达到最大速度,之后稳定在这一转速。设置仿真总时长为0.6s,步长为0.001s。如图4所示,第五组宽度的支承轴承,在驱动转速800r/min下的主被齿Y方向啮合力变化时域图,以啮合幅值为纵坐标,时间为横坐标。驱动转速在0.2s到0.6s间稳定,对这一时间段的数据进行统计。

图4 第五组宽度时主被齿Y方向啮合力时域图

各转速各轴承宽度下的啮合力平均值如表3所示,单位(KN)。

表3 各转速和轴承宽度下主被齿Y方向啮合力

对表3中的数据进行分析,发现在不同转速下,第1组,即轴承宽度最大一组,主被齿在Y方向的啮合力的均值最小,能有效改善主被齿的受力状况,减小在传递力过程中的波动,降低主减速器的振动噪音。

三、总结

研究表明,通过增加主减速器支承轴承的接触宽度,优化主动齿—轴承系统刚度,可以改善主被齿啮合受力。通过仿真分析,当主被动齿轮支承轴承宽度进行增加时,主被齿—轴承的整体刚度有显著提升,能有效改善主被齿的受力状况,提高支承轴承工作寿命,降低主减速器的振动噪音,提高汽车的乘坐舒适性。

[1]Bingwei Zhang. Vibration test and dynamic analysis of hypoid gear in micro-vehicle main reducer [D].Wuhan University of Technology,2010:44-46.

[2]Niu Qiuman, Liang Song, Zhang Yimin. The dynamics simulation of the gear with geometrical eccentricity[J].Journal of Vibration, Measurement and Diagnosis,2013.(4)102-106.

[3]黄泽平,马吉胜,吴大林.齿轮轮齿接触力仿真研究[J].机械传动:2007(4):26-28.

[4]解跃青.汽车碰撞仿真及综合评价的理论与方法研究[D].上海:同济大学,2003.

The Simulation Analysis on the Optimization of the Bearing Stiffness of the Passive Driving Gear of the Final Drive

CHEN Jian

(Huanggang Polytechnic College, Huanggang, Hubei 438002, China)

Final Drive, as a complex mechanical system, can produce vibration and noise by external and its own various incentives. The bearing is a key part supporting the driving gear and its supporting stiffness plays an important role in stability of power transmission for the Final Drive[1]. By adjusting the width that the main bearing of passive gear contact with the Final Drive shell and optimizing the passive gear-bearing system stiffness, the work of the Final Drive performance can be effectively enhanced, the vibration noise can be reduced, and the competitiveness of the automobile market can be improved.

final drive; driving gear; bearing width; vibration noise reduction

U463.218

A

1008—6129(2018)01—0084—04

2018—01—18

陈健(1989—),湖北黄冈人,黄冈职业技术学院,助教。