船用高压LNG绕管式换热器的设计和制造

(湖北迪峰船舶技术有限公司,武汉 430070)

0 引言

随着环境污染日益严重,人们越来越关注空气污染问题。根据MARPOL公约附则VI的要求,将在全球航运界逐步实施更加严格的NOX和SOX排放规定。国际上已经划分了多个排放控制区(Emission Control Area,ECA),如波罗的海、北海、北美和加勒比海等。国内设立了珠三角、长三角、环渤海(京津冀)水域船舶排放控制区[1]。防治空气污染的目标驱动着海事界寻求先进的技术来减少船舶的污染物排放,为此,天燃气燃料动力船舶应运而生,各类船舶开始配套安装LNG燃料纯气体或双燃料发动机。

德国MAN公司的MAN B&W ME-GI双燃料低速二冲程船用柴油机的供气压力达到30 MPa[2],为满足30 MPa主机供气要求,在船用高压供气系统中设计一种高压LNG换热器是十分必要的。

与传统管壳式换热器相比,绕管式换热器具有以下优点[3]:1)绕管式换热器产品体积小、结构紧凑、单位容积传热面积大;2)传热效率高,相邻层之间换热管绕制方向相反,此种结构可改变流体流动状态,使壳程流体形成湍流流动,管内介质成螺旋状态流动,可强化传热;3)热补偿好,管束两端均有一定自由段,可自行膨胀,管束热膨胀应力小;4)换热管内操作压力高,最高设计压力可达 33 MPa;5)一台换热器可以实现多种介质同时换热。

但由于自身结构特点,绕管式换热器也存在一些缺点,主要如下:1)换热管直径较小,易造成换热管堵塞,管程介质须具备高的洁净度;2)结构复杂,制造和检修较困难;3)清洗较难,通常选用化学方法清洗。

在船用高压LNG供气系统中,换热设备有如下特点:高压、低温、介质洁净、介质进出口温差大。根据上述对绕管式换热器优缺点的分析,可知其应用于LNG船舶领域是合理的选择。

1 船用高压绕管式换热器的参数、选材与制造

高压绕管式换热器的主要制造难点在于换热管管束的绕制以及换热管与管板的焊接。整个制造环节包含如下内容:换热器的参数选定、选材、管束的绕制、换热管与管板焊接、筒体制造、零部件焊接、无损检测和压力试验等。

1.1 换热器的参数选定

壳程介质为水/乙二醇溶液,管程介质为高压LNG或高压NG。

管程工作压力为30 MPa,管程设计压力为33 MPa;管程工作温度为−162℃~45℃,管程设计温度为−165℃;壳程工作压力为 0.3 MPa,壳程设计压力为0.6 MPa;壳程工作温度为65℃~80℃,壳程设计温度为100℃;

1.2 换热器的选材

板材材质为S30408,符合GB 150—2011《压力容器》、GB 24511—2009《承压设备用不锈钢钢板及钢带》、《钢制海船入级规范》及修改通报和 CCS《材料与焊接规范》及修改通报等规范要求。

管板材质为S30408Ⅲ,符合NB/T 47010—2010《承压设备用不锈钢和耐热钢锻件》和 CCS《材料与焊接规范》及修改通报等规范要求。进行锻造、检验和验收,锻件级别不低于Ⅲ级,供货状态为固溶处理。锻件进行100%UT检测,符合NB/T 47013.3—2015《承压设备无损检测 第3部分:超声检测》中规定的Ⅰ级合格。

换热管材质为不锈钢无缝钢管 S30408,符合 GB 150—2011《压力容器》、GB/T 151—2014《热交换器》、GB 13296—2013《锅炉、热交换器用不锈钢无缝钢管》和 CCS《材料与焊接规范》及修改通报等规范要求。单根换热管不允许拼接,换热管应逐根进行涡流检测及液压试验,供货状态为固溶处理。

中心筒材质为S30408,符合GB/T 14976—2012《流体输送用不锈钢无缝钢管》要求。

1.3 换热管管束的绕制

换热管外径为8 mm~16 mm,使用专用设备完成管束的绕制。先将垫条点焊在中心筒上,再将中心筒固定在设备工装上,然后开始换热管的绕制,通过中心筒的旋转,换热管沿着垫条一层一层缠绕在中心筒上,注意将绕制速度控制在合理范围内。每绕制完一层需要通过管箍和垫条固定。绕制过程中,对质量的控制直接影响绕管换热器的传热效率和设计寿命,为保证产品质量需注意以下几点:

1)由于换热管采用盘管供货,在盘管进行绕制前需使用专用校管机校直和预紧,防止换热管在绕制过程中产生回弹;

2)由于换热管采用冷绕制工艺,注意控制绕制速度、力度和总长,防止换热管被压瘪及出现其他机械损伤;

3)换热管径向和轴向间距应布置均匀,垫条与换热管接触部位应圆滑过渡,防止运行过程中损伤换热管,降低使用寿命;

4)通过平垫条和管箍的配合使用,起到固定管束的作用,平垫条点焊在前一层抱箍上;

5)管束二端管子过渡应圆滑,不应出现尺寸突变等情形,避免换热管产生较大应力;

6)每绕制完一根换热管需要进行压力试验,试验压力为管程设计压力的1倍(即33 MPa),10 min不发生泄漏即为合格。

7)换热管绕制后进行通球检验,通球直径为换热管内径的85%~90%。

1.4 换热管与管板的焊接

该设备属于船用低温高压产品,换热管与管板的连接方式采用对接连接。焊接采用氩弧焊方式,焊接层数为二层,第一层打底熔化焊,第二层填丝焊。

1.5 筒体制造

绕管式换热器壳体材质为S30408,冷卷成型加工。当筒体由 2块及以上钢板拼接而成时,其对接坡口处的错边量、两端面错边量、各筒节体之间的周长允差、筒节体与组对封头间的周长允差应符合GB 150—2011中对壳体环向接头错边量的要求。

1.6 其他零部件的焊接

其他零部件的焊接包括管板与中心筒的焊接、管板与球封头的焊接、管板与筒体的焊接。由于这些部件的加工难度不大,在此不再赘述。

1.7 无损检测

对筒体、封头、管板等主要受压元件进行射线检测。对筒体上A、B类焊缝进行100%RT检测,对管板锻件原材料进行100%UT检测,对管板与换热管对焊接头进行100%RT检测,对不能进行射线检测的其他特殊焊缝进行100%PT检测。

1.8 压力试验

1)管程。首先,每根换热管绕制完后需进行33 MPa气压试验,保压10 min不发生泄漏方可进行下一根换热管的绕制;其次,设备制造完后对管程进行49.5 MPa水压试验[4](试验压力为1.5倍设计压力),保压30 min不发生泄漏,然后降压至33 MPa,保压15 min不发生泄漏;水压试验合格后,将管程内水吹干并进行33 MPa气密性试验,保压30 min不发生泄漏为合格。

2)壳程。对筒体进行水压试验,试验前将焊接接头外表面处理干净,且保持外表面干燥。对壳程进行0.9 MPa水压试验(试验压力为1.5倍设计压力),保压 30 min不发生泄漏,然后降压至 0.6 MPa,保压15 min不发生泄漏为合格。

2 船用高压LNG绕管式换热器的关键部件的分析计算

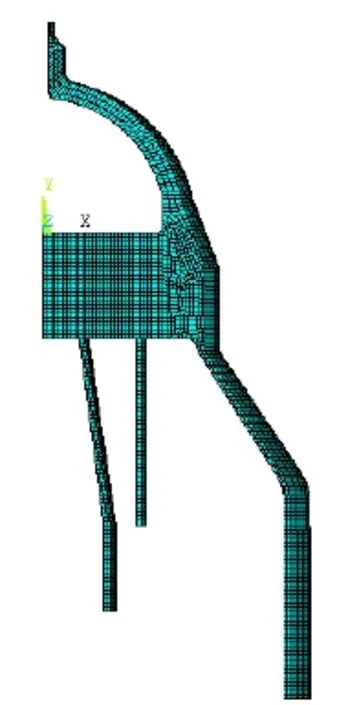

按照工艺条件计算确定管板的初始厚度,结合设计条件进行管板有限元分析,对关键部位进行分析和评定。考虑高压LNG绕管式换热器球封头、管板、锥形封头和壳体为轴对称结构,为方便计算,建立 1/16的计算模型。壳体长度取200 mm,大于影响长度(局部应力衰减范围)。采用ANSYS软件提供的Solid 186单元进行六面体网格划分,有限元分析模型和网格划分模型如图 1所示,注意考虑网格划分精度对计算结果的影响。由于高压LNG绕管式换热器的管束可以自由伸缩、补偿温差应力,故管板不考虑热膨胀差的影响,主要计算管程和壳程设计压力同时作用时管板的应力分布情况,工况加载模型如图2所示。图3为计算结果,最大应力值为326.937 MPa。

图1 网格模型图

图2 管程和壳程同时加载模型图

图3 管程和壳程设计压力共同作用下应力分布图

对高压LNG绕管式换热器管板在设计和操作工况下进行有限元应力计算[5],并按JB/T 4732—1995《钢制压力容器-分析设计标准》(2005年确认)的相关规定进行应力评定,其评定结果为合格。

3 结论

换热器作为船用高压 LNG供气系统重要设备之一,其采用绕管式结构具有很多优势。通过对船用高压绕管式换热器的材料选型、管束绕制、设备焊接、无损检测和压力试验等进行研究,并对管板等结构进行有限元分析,确定船用高压绕管式换热器的关键技术。

参考文献:

[1] 彭新启. 节能减排“动真格”船舶业开启严管模式[J]. 中国远洋航务, 2016(1): 39-40.

[2] 夏立国, 翁昕昊. MAN B&W ME-GI双燃料低速二冲程船用柴油机[J]. 船舶标准化工程师,2012(1): 24-26.

[3] 李亚飞, 毛文睿, 张灿灿, 等. 缠绕管换热器的发展与应用[J]. 广东化工, 2014(1): 131-132.

[4] 中国船级社. 钢质海船入级规范(第3分册)[S].北京: 人民交通出版社, 2015.

[5] 中国船级社. 天然气燃料动力船舶规范[S]. 北京:人民交通出版社, 2017.