活性粉末混凝土在海水冻融作用下的耐久性

安明喆,王 华,王 月,韩 松,黄瀚锋,余自若,季文玉

(北京交通大学 土木与建筑工程学院,北京 100044)

随着高速铁路的快速发展,跨江、跨海铁路桥梁作为铁路专线的重要组成部分,在我国东部、西北等地区的建设突飞猛进。铁路桥梁桥墩等位于水位变化区域混凝土结构的服役环境往往较为恶劣,恶劣的服役环境势必会造成结构出现开裂、剥落等现象,严重影响桥墩等混凝土结构的性能。北方沿海地区铁路桥梁工程中的桥墩混凝土普遍遭受冻融循环与侵蚀作用。海水冻融循环作用下,桥墩保护层混凝土破坏严重,导致渗透性增加,加速海水中的氯离子等介质侵入到钢筋表面,引起钢筋锈蚀,使混凝土结构性能劣化,甚至引起结构的失效破坏。Gjorv调查了挪威海边700座浪溅区的桥墩混凝土结构,其中超过20%的桥墩是因为钢筋锈蚀引起的破坏。贾超[1]等研究表明:300次冻融循环后,青岛海湾大桥桥墩用混凝土的抗压强度下降幅度超过40%。现有研究证实,冻融循环与氯离子侵蚀耦合作用对钢筋混凝土的破坏作用要远高于单纯氯离子侵蚀和水冻融循环作用的简单叠加[2]。多因素耦合作用极可能造成沿海桥梁混凝土结构的破坏[3],这是铁路桥梁中比较常见的质量通病。洪雷等[4]研究表明,海水冻融循环100次后,C40混凝土的氯离子扩散系数增大了1.5倍。占宝剑[5]研究表明,在海水冻融循环作用100次后,混凝土的抗压强度下降了约50%。覃丽坤等[6]测定了海水冻融循环作用后引气混凝土的抗压强度,400次循环作用后抗压强度下降了51.8%。由上述研究可见,海水冻融循环作用对混凝土结构性能的劣化作用显著。

活性粉末混凝土具有优异的力学性能和耐久性,已应用于铁路桥梁等设施的上部结构中[7-8]。同时,活性粉末混凝土优异的性能也可为铁路桥梁下部混凝土结构防护设计提供新思路。现阶段研究主要集中在冻融循环或氯离子侵蚀等单因素对活性粉末混凝土的耐久性的影响。HU S等[9]测定了活性粉末混凝土材料的氯离子渗透性,认为密实的水泥石基体和钢纤维增韧阻裂是使活性粉末混凝土表现出良好抗渗性的原因。JU Y Z等[10]分析了冻融循环作用下水胶比和钢纤维掺量的活性粉末混凝土力学性能的影响规律,结果表明水胶比主要影响抗压强度,而钢纤维掺量对抗弯强度和劈裂抗拉强度的影响较大。从目前国内外研究来看,尚缺乏复杂服役环境下多因素耦合作用对活性粉末混凝土耐久性的研究。

采用活性粉末混凝土进行沿海寒冷地区高速铁路桥墩、承台等水位变动区域结构的防护设计,可大幅提升结构物的服役寿命。本文针对北方沿海地区铁路桥梁水位变动区域服役环境,通过试验研究海水冻融循环作用下,粉煤灰和矿粉替代硅粉的活性粉末混凝土的抗压强度和氯离子扩散变化规律,然后以冻融破坏和氯离子侵蚀作用为控制变量预测混凝土的使用寿命,为桥梁混凝土结构防护设计提供依据。

1 试验概况

试验用原材料:42.5普通硅酸盐水泥;平均粒径为0.31 μm的微硅粉;Ⅰ级粉煤灰;活性指数为101%的S95矿粉;细度模数为2.6的河砂;粒径为0.16~0.315,0.315~0.63和0.63~1.25 mm的石英砂;粒径为5~10和10~25 mm的石灰岩碎石;直径为0.20 mm、长度为13 mm、抗拉强度为2.8 GPa的短细防锈钢纤维;减水率29%、含固量31%的氨基磺酸盐系减水剂;减水率为30%的聚羧酸系减水剂。

活性粉末混凝土的水胶比取0.20,胶凝材料总用量为866 kg·m-3,其中水泥用量为706 kg·m-3。为了研究粉煤灰和矿粉对活性粉末混凝土耐久性的影响,在基准配合比的基础上,分别按一定的比例替代了微硅粉,具体配合比见表1。对比混凝土选择强度等级为 C50的高性能混凝土,其水胶比为0.3,砂率为38%,具体配合比见表2。

表1 活性粉末混凝土配合比 kg·m-3

表2 C50高性能混凝土配合比 kg·m-3

混凝土试件选择100 mm×100 mm×100 mm的立方体试件。活性粉末混凝土试件成型后先在室内放置24 h拆模,再放入蒸汽养护箱进行养护。蒸汽养护制度:升温速度按15 ℃·h-1升至75 ℃后恒温养护68 h,再把试件温度降至20 ℃,并放入标准养护室养护至28 d。高性能混凝土试件在室内放置24 h后拆模,再放入标准养护室养护至28 d。

氯离子含量测试样品分别取自海水冻融循环作用200,400,600和800次后的活性粉末混凝土试件,取样位置分别为距试件表面0~5,5~10,10~15,15~20和20~25 mm共5个深度区域,所对应的深度分别取其平均深度2.5,7.5,12.5,17.5和22.5 mm。将试样(剔除钢纤维)研磨至粒径160 μm以下,再在80 ℃温度下烘干至恒重。使用快速氯离子含量测定仪测定氯离子含量,测定前首先将电极在1×10-3mol·L-1的NaCl溶液中进行1~1.5 h的活化,而后依次在5.0×10-5,5.0×10-4和5.0×10-3mol·L-1的NaCl标准溶液中标定电极直到电极的可信度达到要求,再取静置溶液的上清液20 mL进行测试。

2 试验结果

2.1 抗压强度

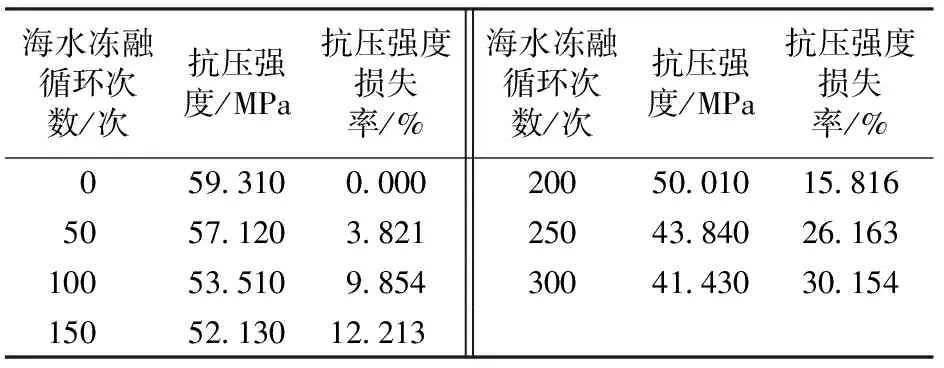

海水冻融循环前后活性粉末混凝土和高性能混凝土的抗压强度及强度损失率分别见表3和表4。由表3和表4可见:C50高性能混凝土的冻融循环前抗压强度为59.3 MPa,随着冻融循环作用次数的增加,抗压强度逐渐降低,300次冻融循环作用后,抗压强度降低至41.4 MPa,其强度损失率达30.15%。与单掺硅粉的活性粉末混凝土相比,采用粉煤灰替代硅粉31%和56%的活性粉末混凝土,28 d的抗压强度分别降低至112.5和124.72 MPa,其降幅分别为8.9%和20.1%;矿粉替代硅粉40%和60%的活性粉末混凝土,28 d的抗压强度分别降低至105和109.7 MPa,其降幅分别为32.7%和30.7%。 基准、F1和F2试件的抗压强度均随冻融循环次数的增加呈下降趋势,800次冻融循环后较其28 d强度分别减小了31.8,9.0和7.7 MPa,其抗压强度损失率分别为20.4%,8.0%和6.1%。由此可知,掺入粉煤灰的活性粉末混凝土初始抗压强度虽然低于单掺硅粉的活性粉末混凝土,但是抗压强度损失率远低于后者,掺入粉煤灰改善了活性粉末混凝土抵抗海水冻融的能力。而掺入矿粉的M1和M2试件的抗压强度随冻融循环次数的增加总体呈上升趋势,冻融循环800次后抗压强度较其28 d强度不仅没有降低,还分别提高了18.6和5.5 MPa,其强度增长率为17.7%和5.0%。由此可见,矿粉可以显著改善活性粉末混凝土抵抗海水冻融的能力。

表3 不同配合比活性粉末混凝土的抗压强度及其损失率

表4 C50高性能混凝土的抗压强度及其损失率

2.2 氯离子扩散系数

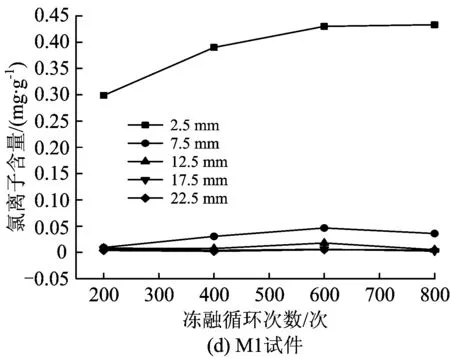

200次海水冻融循环作用后,C50混凝土表面严重剥落,导致无法取样测定试件不同位置处的氯离子含量。活性粉末混凝土试件在海水冻融循环作用后不同位置处氯离子的含量如图1所示。由图1可见:活性粉末混凝土氯离子含量随着冻融循环次数的增加而增大,随着距离试件表面深度的增大而减小。

活性粉末混凝土作为水泥基多孔材料,氯离子在其内部的扩散服从Fick第二定律[11],其解析解为

(1)

式中:C(x,t)为混凝土在氯盐环境中暴露时间t后,距表面深度x处的氯离子含量(以占胶凝材料质量分数表示);x为距混凝土表面的深度,m;t为暴露于氯盐环境中的时间(本研究的冻融循环周期3 h·次-1,根据冻融循环次数计算氯离子环境下的暴露时间t),s;C0为氯离子初始含量,mg·g-1;Cs为表面氯离子含量,mg·g-1;D为氯离子扩散系数,mm2·a-1;erf为高斯误差函数。

图1不同海水冻融循环次数作用后活性粉末混凝土试件不同位置处氯离子的含量

根据氯离子含量的实测结果,利用式(1)进行拟合,求得的海水冻融循环作用200次、400次、600次和800次时不同试件的氯离子扩散系数,如图2所示。由图2可见:掺有矿粉和粉煤灰的活性粉末混凝土试件F1,F2,M1和M2,在相同的海水冻融循环次数作用下的氯离子扩散系数均小于基准试件。依据氯离子扩散相关基础理论,Mangat P S和Molloy B T[12]认为氯离子扩散系数与时间呈指数关系,可表示为

(2)

式中:Dt为扩散时间为t时的氯离子扩散系数;D0为参考时间t0对应的氯离子扩散系数;m为氯离子扩散系数对时间的依赖性系数。

图2海水冻融循环作用下不同试件的氯离子扩散系数变化曲线

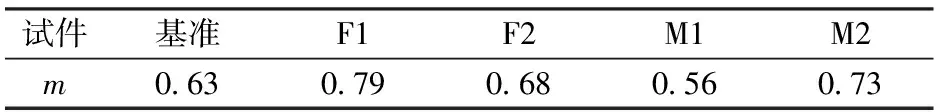

因此,采用式(2)对图2中的数据进行回归分析,计算氯离子扩散系数对时间依赖性系数m,结果见表5。

表5 时间依赖性系数m

Odd E.Gjorv[13]研究表明:在氯离子环境中,混凝土的氯离子扩散系数随时间呈指数衰减,且大约一年后趋于稳定。由图2可知,龄期28 d的活性粉末混凝土氯离子扩散系数随冻融循环作用次数的增加呈现类似规律。利用表5中的依赖性系数m,由式(2)计算得到作用1年时不同配合比活性粉末混凝土的氯离子扩散系数见表6。

表6 不同配合比活性粉末混凝土试件氯离子扩散系数 (mm2·a-1)

3 海水冻融作用下的使用寿命预测

3.1 冻融破坏为控制因素的材料寿命预测

影响混凝土结构使用寿命的控制因素是冻融破坏作用时,混凝土实验室加速试验(快速冻融法)寿命与自然环境下使用寿命间的关系为[14]

(3)

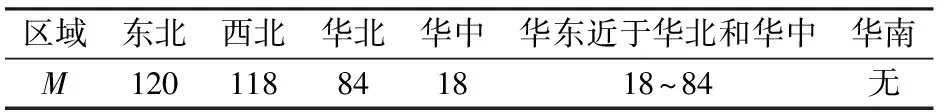

式中:t为混凝土结构的实际使用寿命,a;k为实验室进行1次冻融循环试验与自然环境下进行冻融循环次数的比值,其值在10~15之间,一般取12[15];N为在实验室中进行的冻融循环次数;M为自然环境下混凝土结构一年所经受的冻融循环次数,次·年-1,结合表7的统计资料[16],取最大值120次·年-1。

表7 我国不同区域年平均冻融循环次数 (次·年-1)

在海水冻融循环作用下,评价活性粉末混凝土耐久性能的指标选为抗压强度损失率。试件失效的判定条件,根据GB/T 50082中慢冻法的规定是抗压强度损失率达25%。

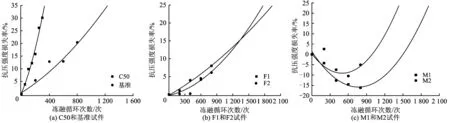

图3 海水冻融循环作用下抗压强度损失率变化

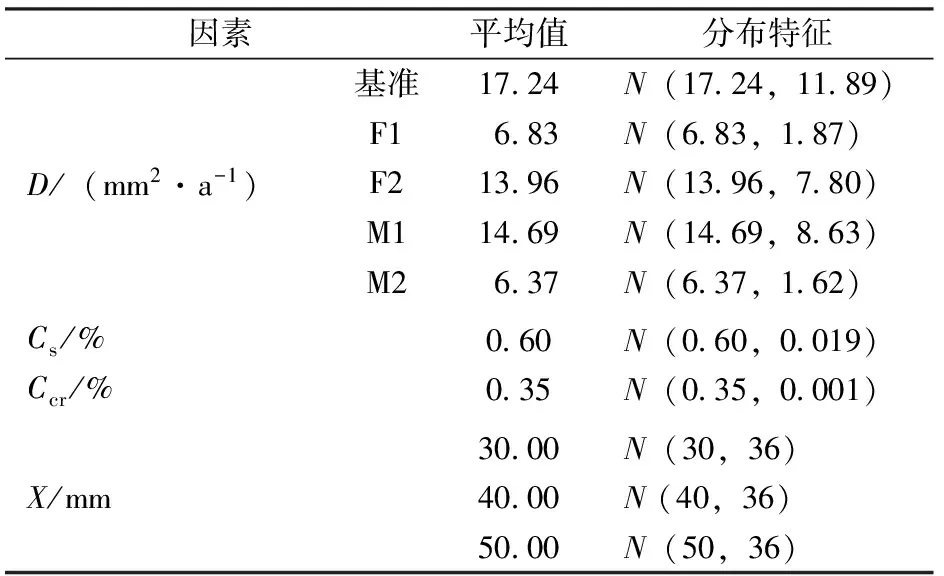

图3为依据表3数据拟合的抗压强度损失率随循环次数变化的曲线。由图3可知: C50,基准,F1,F2,M1和M2试件抗压强度损失率达到25%时的试验次数,分别为244,960,1 960,1 778,1 946和1 453次。再由式(3)可算出使用寿命,结果见表8。由表8可知,C50高性能混凝土在海水冻融循环作用下使用寿命仅为24.4 a,而活性粉末混凝土的使用寿命均大于90 a,且活性粉末混凝土基准配合比的使用寿命小于掺入矿粉或粉煤灰的活性粉末混凝土。

表8 冻融破坏为主要影响因素的使用寿命

3.2 氯离子侵蚀破坏为控制因素的结构寿命预测

氯离子渗透性能是评价海工结构耐久性的重要指标,根据式(1)作为寿命预测的依据,当活性粉末混凝土内部钢筋表面氯离子浓度达到钢筋锈蚀临界氯离子含量Ccr时,即判定为结构失效,则式(1)可写为

(4)

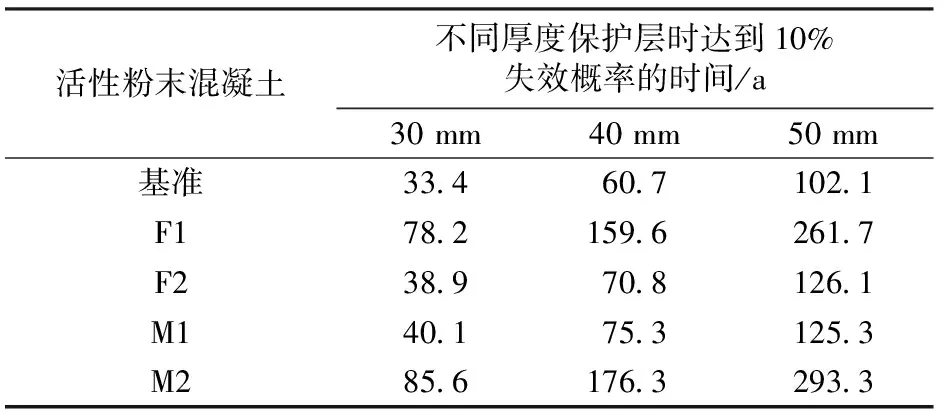

当已知D,Cs和Ccr时,即可对任意保护层厚度下的结构进行寿命预测。依据文献[17—20],Ccr取3.5‰,依据文献[17],Cs取6‰。当活性粉末混凝土保护层厚度分别为30,40和50 mm时,求得的混凝土使用寿命见表9。由表9可见,活性粉末混凝土在海水冻融环境下具有优异的耐久性。

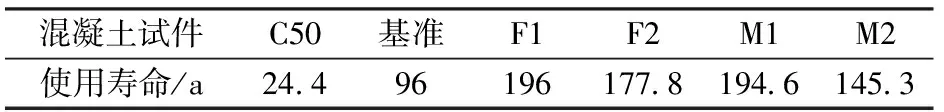

表9 活性粉末混凝土使用寿命

在实际工程结构中,混凝土材料长期服役于海洋环境下,材料表面的海水中氯离子含量可能存在一定的波动;混凝土是非均匀材料,相同配合比混凝土的氯离子扩散系数也可能不同;结构成型过程中,保护层的厚度不可能十分精确;因此,材料的失效概率与寿命也相应地存在一定的随机性。针对这种随机性,通过Monte Carlo法对随机变量进行模拟,计算混凝土结构的使用寿命,混凝土结构的使用寿命值,通过模拟随机变量Ccr,Cs,D和x产生的随机数代入式(4)中求出,再分析模拟产生的寿命值,以确定寿命分布特征及其他统计量特征。本文首先确定式(4)中4个参数的分布,然后对基准,F1,F2,M1和M2活性粉末混凝土使用寿命分别进行5 000次Monte Carlo随机模拟,并用Weibull分布对模拟结果进行拟合,最后确定材料的使用寿命。

海洋环境下混凝土中Ccr,Cs和D作为使用寿命预测模型的基本输入参数,其概率分布均服从正态分布或对数正态分布[21],依据文献[17],氯离子扩散系数的变异系数取20%;根据欧盟在2000年出版的《混凝土结构耐久性设计指南》,混凝土表面氯离子含量和钢筋锈蚀的临界氯离子含量的变异系数分别取0.23和0.10;依据《混凝土结构耐久性设计与施工指南》,如有95%以上混凝土保护层厚度大于或等于保护层最小厚度,取混凝土保护层容许偏差为±10 mm,则各参数服从N[X,(ΔX/1.645)2]的分布,当保护层厚度分别取30,40和50 mm时,各参数的分布特征见表10。

累积分布函数F(t)为

(5)

式中:α为比例参数,α>0;β为形状参数,β>0。

通过对式(5)进行变换,Weibull分布可变为

(6)

表10 各影响因素的分布特征

y=βx+b

(7)

经过变换后,Weibull分布可用线性分布表示。满足式(7)的分布即为Weibull分布。

图4 30 mm保护层厚度基准试件的Weibull分布拟合

图5 50 mm保护层厚度基准试件的Weibull分布拟合

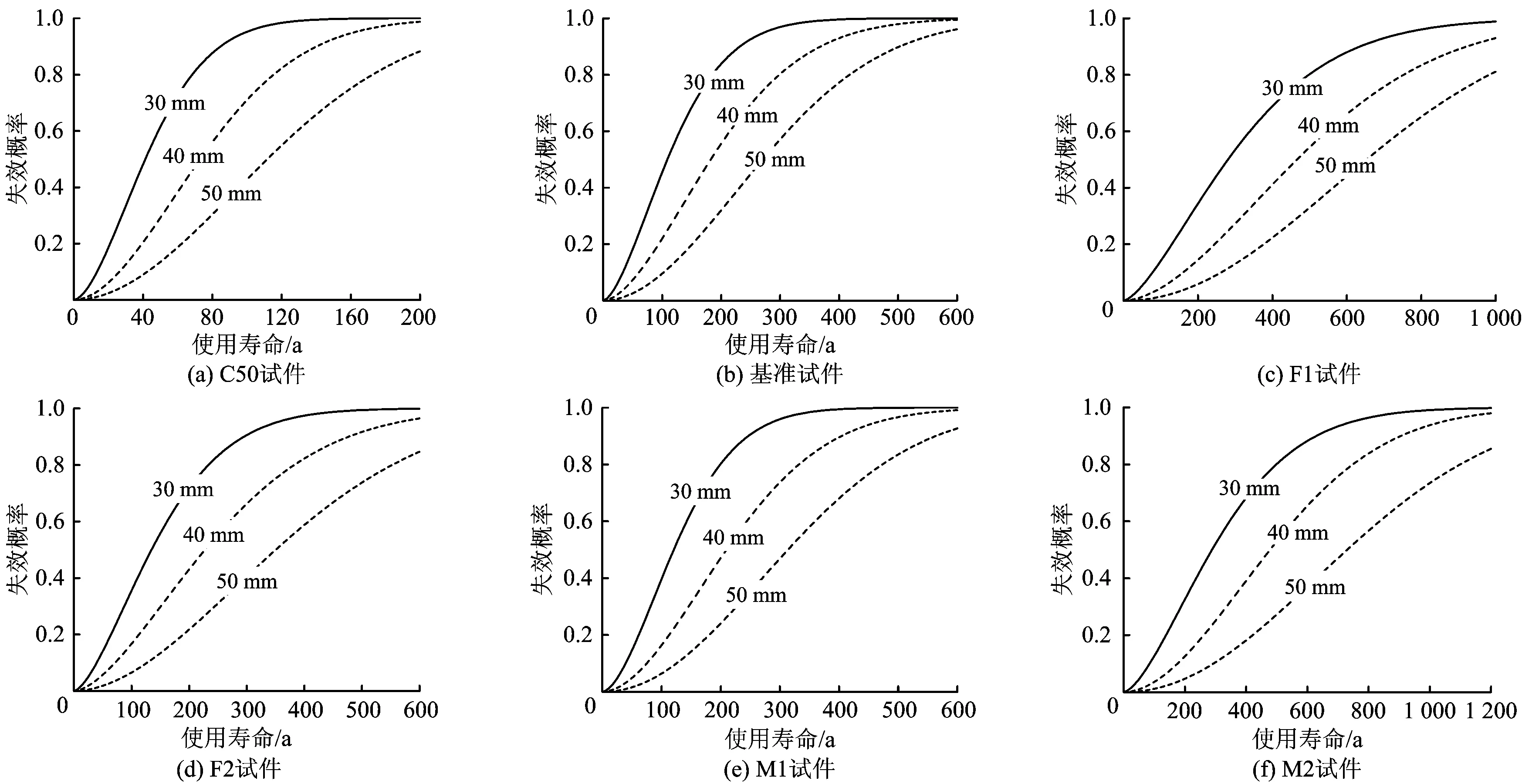

图6 不同保护层厚度各配合比混凝土使用寿命Weibull分布失效概率

活性粉末混凝土不同厚度保护层时达到10%失效概率的时间/a30mm40mm50mm基准33 460 7102 1F178 2159 6261 7F238 970 8126 1M140 175 3125 3M285 6176 3293 3

粉煤灰掺量适中的活性粉末混凝土,其使用寿命比基准组增加了130%~160%;而粉煤灰掺量过高的活性粉末混凝土,其使用寿命比基准组仅增加了15%~25%,说明活性粉末混凝土中掺入适量的粉煤灰对材料抵抗海水冻融能力的改善作用最好。中等掺量的矿粉能使材料寿命提高20%左右,而进一步提高掺量,可使材料寿命增加150%~180%,说明活性粉末混凝土的使用寿命随矿粉掺量的提高而增加。

综上所述,掺入粉煤灰和矿粉的活性粉末混凝土使用寿命均高于单掺硅粉的活性粉末混凝土,不同矿物掺合料替代比例下的活性粉末混凝土使用寿命相差较大。若要大幅提高活性粉末混凝土的使用寿命,需增加混凝土保护层的厚度和选取合理的矿物掺合料替代比例。

3.3 海水冻融环境下活性粉末混凝土服役寿命预测

根据计算出的失效概率进行判断,当冻融破坏为控制因素时,各配合比活性粉末混凝土使用寿命均大于90 a;当氯离子引起的钢筋锈蚀为控制因素时,保护层厚度40 mm可保证材料使用寿命大于60 a,其中F1和M2试件的使用寿命均超过150 a;当保护层厚度为50 mm时,各配合比活性粉末混凝土使用寿命均大于100 a,其中F1和M2试件的使用寿命均超过250 a。综上所述,保护层厚度的增加可显著延长活性粉末混凝土的使用寿命,掺入粉煤灰和矿粉替代硅粉也可显著延长活性粉末混凝土的使用寿命。

4 结 论

(1)高性能混凝土抗压强度随海水冻融循环次数的增加呈下降趋势,其下降幅度较为显著。与高性能混凝土相比,粉煤灰替代硅粉的活性粉末混凝土的抗压强度随冻融循环次数的增加总体呈下降趋势,但其降幅并不大。而矿粉替代硅粉的活性粉末混凝土,其抗压强度随冻融循环次数的增加总体呈上升趋势,且其增幅较为明显。

(2)在海水冻融作用下,不同配合比活性粉末混凝土中,氯离子的含量均随距离试件表面深度的增加呈现出先减小后趋于稳定的趋势,而距离试件表面相同部位的氯离子含量随冻融循环作用次数增加呈增大的趋势。根据试验结果拟合而得的不同配合比活性粉末混凝土的扩散系数,均随冻融循环次数的增加呈先减少后趋于稳定的趋势。

(3)冻融破坏为控制因素的寿命预测分析表明:粉煤灰或矿粉替代硅粉的活性粉末混凝土,在海水冻融循环作用下的使用寿命大于单掺硅粉的活性粉末混凝土,且活性粉末混凝土在海水冻融循环作用下的使用寿命均超过90 a,远高于C50高性能混凝土。

(4)考虑冻融循环作用的氯离子侵蚀寿命预测分析表明:当保护层厚度为40 mm时,不同配合比活性粉末混凝土结构使用寿命均达到60 a以上,当保护层厚度为50 mm时,不同配合比活性粉末混凝土结构使用寿命均达到100 a以上。在海水冻融循环作用下,采用粉煤灰和矿粉替代部分硅粉、增加保护层厚度均可显著提高活性粉末混凝土的使用寿命。

[1]贾超, 纪圣振, 张峰. 冻融作用对混凝土跨海大桥桥墩稳定性影响研究[J]. 四川大学学报, 2010, 42(3):7-13.

(JIA Chao, JI Shengzhen, ZHANG Feng. Study on the Stability of Concrete Bay Bridge Pier under Freeze-Thaw Action[J]. Journal of Sichuan University, 2010,42(3):7-13. in Chinese)

[2]WANG Yue, AN Mingzhe, YU Ziruo, et al. Durability of Reactive Powder Concrete under Chloride-Salt Freeze-Thaw Cycling[J/OL]. Materials and Structures, 2017, 50(1): 10.1617/S11527-016-0878-5.

[3]王月, 安明喆, 余自若,等. 氯盐侵蚀与冻融循环耦合作用下C50高性能混凝土的耐久性研究[J]. 中国铁道科学, 2014, 35(3):41-46.

(WANG Yue, AN Mingzhe, YU Ziruo, et al. Durability of C50 High Performance Concrete under the Coupled Action of Chloride Salt Erosion and Freeze-Thaw Cycle[J]. China Railway Science, 2014, 35(3):41-46. in Chinese)

[4]洪雷, 唐晓东. 冻融循环及龄期对混凝土氯离子渗透性的影响[J]. 建筑材料学报, 2011, 14(2):254-256.

(HONG Lei, TANG Xiaodong. Influence of Freezing-Thaw Cycles and Curing Age on Chloride Permeability of Concrete[J]. Journal of Building Materials, 2011, 14(2):254-256. in Chinese)

[5]占宝剑. 盐水侵蚀和冻融对混凝土性能的影响研究[D]. 武汉:武汉理工大学, 2009.

(ZHAN Baojian. Study on the Effects of Saltwater Erosion and Freezing-Thawing on Concrete Performance[D]. Wuhan:Wuhan University of Technology, 2009. in Chinese)

[6]覃丽坤, 宋宏伟, 王秀伟. 海水环境下粉煤灰混凝土的抗冻融性研究[J]. 中外公路, 2015,35(6):269-272.

[7]季文玉, 过民龙, 李旺旺. RPC-NC组合梁界面受力性能研究[J]. 中国铁道科学, 2016, 37(1):46-52.

(JI Wenyu, GUO Minlong, LI Wangwang. Interface Mechanical Behavior of RPC-NC Composite Beam[J]. China Railway Science, 2016, 37(1): 46-52. in Chinese)

[8]BIERWAGEN D, HAWASH A. Ultra High Performance Concrete Highway Bridge[C]//National Concrete Bridge Council. Proceedings of the 2005 Mid-Continent Transportation Research Symposium. Portland:National Concrete Bridge Council,2005:1-14.

[9]HU Shuguang, PENG Yanzhou, DING Qingjun. Strength and Chloride Ion Permeability of Reactive Powder Concrete Containing Steel Slag Powder and Ultra-Fine Fly Ash[C]//Proceedings of the 1st International Conference on Microstructure Related Durability of Cementitious Composites. Nanjing:RILEM Publication SARL,2008:437-444.

[10]JU Yanzhong, WANG Dehong, SHAN Ming. On the Mechanical Properties and Freezing-Thawing Resistance of Reactive Powder Concrete[J]. Journal of Experimental Mechanics, 2012, 27(2):214-220.

[11]MARIO Collepardi, ALDO Marcialis, RENATO Turriziani. Penetration of Chloride Ions into Cement Pastes and Concrete [J]. Journal of the American Ceramic Society.1972,55(10):534-535.

[12]MANGAT P S, MOLLOY B T. Prediction of Long Term Chloride Concentration in Concrete[J]. Materials and Structures, 1994, 27(6):338-346.

[13]ODD E, GJORV.Durability Design of Concrete Structures in Severe Environments[M]. 2nd ed. Boca Raton:CRC Press,2014: 629-630.

[14]SHI Mengxiao, WANG Qiang, ZHOU Zhikai. Comparison of the Properties between High-Volume Fly Ash Concrete and High-Volume Steel Slag Concrete under Temperature Matching Curing Condition[J]. Construction and Building Materials, 2015,98:649-655.

[15]CHEN Fangliang, QIAO Pizhong. Probabilistic Damage Modeling and Service-Life Prediction of Concrete under Freeze-Thaw Action[J]. Materials and Structures, 2015, 48(8): 2697-2711.

[16]李金玉,彭小平,邓正刚,等.混凝土抗冻性的定量化设计[J].混凝土,2002(12):61-65.

(LI Jinyu, PENG Xiaoping, DENG Zhenggang, et al. Quantitative Design on the Frost-Resistance of Concrete[J]. Concrete, 2002(12):61-65. in Chinese)

[17]JIANG L, NIU D, YUAN L, et al. Durability of Concrete under Sulfate Attack Exposed to Freeze-Thaw Cycles[J]. Cold Regions Science and Technology, 2015, 112: 112-117.

[18]施惠生,王琼.海工混凝土使用寿命预测研究[J].建筑材料学报, 2004, 7(2): 161-167.

(SHI Huisheng, WANG Qiong. Research on Service Life Prediction of Marine Concrete[J]. Journal of Building Materials, 2004, 7(2): 161-167. in Chinese)

[19]MAAGE M, HELLAND S T, CARLSEN J E, et al. Chloride Penetration in High Performance Concrete Exposed to Marine Environment [C]//International Rilem Workshop on Durability on High Performance Concrete.Ann Arbor:RILEM Publications Sarl,1994:194-207.

[20]BORMFORTH P B. The Derivation of Input Data for Modeling Chloride Ingress from Eight-Year UK Coastal Exposure Trials[J]. Magazine of Concrete Research,2015,51(2):87-96.

[21]KWON S J, NA U J, SANG S P, et al. Service Life Prediction of Concrete Wharves with Early-Aged Crack: Probabilistic Approach for Chloride Diffusion[J]. Structural Safety, 2009, 31(1):75-83.