800MPa级Al-Zn-Mg-Cu系合金

,,,,

(1 中国航发北京航空材料研究院,北京 100095;2 北京市先进铝合金材料及应用工程技术研究中心,北京 100095)

铝合金作为重要的轻质高强结构材料,提高其强度对于实现飞行器减重、提高机动性和降低油耗等具有重要意义[1]。作为应用最为广泛的可热处理强化铝合金,Al-Zn-Mg-Cu系合金已成功应用于航空航天、军工和交通等多个领域,在国防建设发展中占有极其重要的战略地位[2-8]。含Zn,Mg和Cu的7000系合金在众多实现工程化应用的变形铝合金系中,是目前全球公认强度最高的一类铝合金,其具有比强度高、密度低、韧性和耐蚀性能优良等诸多优点。但是,随着航空航天和军工等领域对材料减重的需求日益严苛,Al-Zn-Mg-Cu系合金需要进一步提高其性能。采用快速凝固法和机械合金化技术可获得抗拉强度超过800MPa甚至1000MPa的超高强度铝合金,但这两种方法存在工艺复杂、成本较高、材料尺寸较小,机械加工困难等明显不足,很难大批量应用于飞行器和导弹等武器装备的大型结构件中。直接水冷半连续铸造技术一直是变形铝合金生产的主要技术,但由于受技术水平、装备条件等限制,曾经认为半连续铸造法生产的Al-Zn-Mg-Cu系合金的合金化元素(Zn+Mg+Cu)之和应小于14%(质量分数,下同),否则难以获得成形性能良好的铸锭。因此,传统半连续铸造的7000系铝合金,其抗拉强度很难超过700MPa。本工作基于以往的研究[8-13],采用目前最先进的热顶同水平水冷半连续铸造设备,利用常规熔铸法制备800MPa级Al-Zn-Mg-Cu系铝合金,并进行不同状态性能和组织分析。

1 实验材料及方案

本研究在1.5t级铝合金直冷半连续铸造中试线上进行熔铸,铸锭规格为φ75mm×3500mm。设计的A,B,C合金的Zn元素含量分别为8.0%(Zn/Mg≈3.9),9.6%(Zn/Mg≈4.8)和16.1%(Zn/Mg≈5.4)。通过采用强化精炼、在线细化、热顶铸造、RRA等技术手段,本工作研究者[14]制备出了(Zn+Mg+Cu)合金化元素之和达14%的B合金(Zn/Mg≈4.8),该合金抗拉强度、屈服强度和伸长率分别达764.0,749.0MPa和7.2%。本研究中的C合金在保持Mg,Cu元素总量基本不变的条件下,大幅度提高Zn,Mg元素含量,合金化元素总量达到20%。合金的目标成分范围和实际检测成分组成如表1所示。

表1 合金的目标成分和实验成分组成(质量分数/%)Table1 Target compositions and experimental compositions of the alloys (mass fraction/%)

Note: the single value is the maximum of the element content.

实验原材料选用高纯铝锭、镁锭、锌锭以及优质的Al-50%Cu和Al-4.0%Zr中间合金,熔炼和浇注工艺与传统直接水冷半连续铸造工艺类似。三种合金的铸锭经如下工艺路线:铸锭→均匀化→热挤压→固溶→时效,其中,挤压工艺为:400℃保温2h,挤压比16∶1,最终获得挤压棒材,随后对棒材进行力学性能测试和相关微观组织分析。拉伸实验采用WDW-100型拉伸试验机,硬度测试采用INNOVATEST NEXUS 3000型布氏硬度仪,DSC测试采用NETZSCH DSC 204 F1型差热分析仪,金相观察采用LEICA DM 2500M型光学显微镜,断口分析采用CAMSACAN-3100扫描电镜,透射分析采用GEM-2010透射电镜进行观察。

2 实验结果

2.1 铸态组织

图1所示为三种合金铸锭的铸态组织。由图1可以看出,A,B,C合金的铸态组织差别不大,均为典型的铸造枝晶组织,且较为均匀;晶内可观察到第二相颗粒。三种铸锭的晶界处均存在非平衡共晶组织,且随A,B,C合金中Zn元素含量的增加而明显增多。大量研究表明[8,12-15],合金晶界处析出的粗大组织为AlZnMgCu四元相(T相),而晶内弥散分布的第二相为含有Cu元素的Mg(Zn, Cu)2(η相)。

2.2 均匀化工艺与组织

图2所示为三种合金成分的Al-Zn-Mg-Cu合金铸锭DSC分析结果。由图2可以看出,三种合金A,B,C吸热峰的拐点分别为470.2,469.8℃和472.0℃,且在477.0,473.4℃和481.5℃达到峰值。图2结果表明,三种合金在加热过程中发生了第二相溶解,并未随Zn元素含量的增加而生成新相。经分析判断,该相为低熔点共晶相(T相),吸热峰略有差异,应视为实验误差。考虑到实际热处理工艺和热处理炉精度等因素,确定三种合金均匀化热处理工艺为:400℃/4h+465℃/24h,空冷。

图1 三种合金成分的Al-Zn-Mg-Cu合金铸锭的铸态组织 (a)A合金;(b)B合金;(c)C合金Fig.1 As-cast microstructures of three kinds of Al-Zn-Mg-Cu alloy billets (a)alloy A;(b)alloy B;(c)alloy C

图2 三种合金成分的Al-Zn-Mg-Cu合金铸态DSC分析结果 (a)A合金;(b)B合金;(c)C合金Fig.2 DSC analysis results of three kinds of Al-Zn-Mg-Cu alloy(as-cast) (a) alloy A;(b)alloy B;(c)alloy C

图3为三种铸锭经均匀化热处理后的显微组织。对比图1和图3可以看出,A,B,C 三种合金经过均匀化热处理后,微观组织发生较大变化,枝晶特征已经不明显,晶界组织由连续网状转变为断续状,晶界相的回溶效果十分显著。对比图3中A,B,C 三种合金,A合金的晶界相基本全部回溶,均匀化热处理效果最理想;B,C合金的晶界存在部分的残余相,C合金最多。合金中合金化元素增多,同样均匀化制度下,晶间残余相越多,因此,B,C合金的均匀化工艺可以进一步优化。但本研究为了便于对比,A,B,C 三种合金采用了相同的均匀化工艺。总体看来,A,B,C 三种合金均达到了均匀化热处理要求的效果。

图3 三种合金成分的Al-Zn-Mg-Cu合金均匀化热处理后显微组织图(a)A合金;(b)B合金;(c)C合金Fig.3 Microstructures of three kinds of Al-Zn-Mg-Cu alloy after homogenization heat-treatment(a)alloy A;(b)alloy B;(c)alloy C

2.3 固溶与单级时效

因B,C两合金的合金化元素很高,因此测试分析了B和C合金挤压棒的DSC曲线,如图4所示。可以看出,B和C合金挤压态DSC曲线与铸态DSC曲线十分接近,这说明在合金铸锭经均匀化、挤压后,四元共晶相(T相)仍是主要的第二相,未发现新相生成。综合考虑,为了第二相的充分固溶溶解,采取了三级固溶制度:465℃/30min+470℃/1h+472℃/30min,水淬。

图4 B和C合金铸锭挤压态DSC分析结果 (a)B合金;(b)C合金Fig.4 DSC analysis results of B and C alloy billets after extrusion (a)alloy B;(b)alloy C

因C合金的合金化元素很高,达到20%以上,该成分的合金鲜见报道,因此,本研究系统研究了C合金的时效硬化现象。图5为C合金在120,135,145℃时的单级时效硬化曲线。可以看出,在时效开始阶段,C合金的时效硬化效应迅速,时效温度越高,硬化响应越快,即145℃>135℃>120℃;但最高硬度却是相反的,即120℃>135℃>145℃。145℃时效硬化曲线在4h处达到时效峰值,之后硬度迅速下降。135℃时效硬化曲线大约在8h处达到峰值,之后一直到24h基本为平台状,24h以后硬度才缓慢下降。120℃时效硬化曲线先缓慢上升,在12h处超过135℃时效硬度,在16h后达到很高的值,24h处达到峰值,随后缓慢下降。实测数据表明,120℃时效硬化曲线在24h时达峰值硬度219.2HBS,135℃时效硬化曲线在12h时达峰值硬度213.9HBS。综合来看,C合金的单级时效温度可以选在120℃,时效时间在12~32h之间;也可以选在135℃,时效时间在8~28h之间。

图5 C合金不同温度的单级时效硬化曲线Fig.5 Hardness-ageing time curves of alloy C at different ageing temperatures

杨守杰等[14]曾系统研究了B合金的单级时效硬化行为,研究结果表明:B合金的最高硬化峰值出现在135℃温度下,时效时间在12~24h之间,最高时效硬度为197.7HBS。120℃的最高时效硬度次之,时效时间可选择24~36h之间。对比B,C合金的时效硬化曲线可以发现:B和C合金的单级时效温度都可以选择120℃或者135℃,但是B合金的最高时效硬度在135℃,最高为197.7HBS;而C合金的最高时效硬度在120℃,最高为219.2HBS,提高了11%。另外,最优的时效时间也不同,C合金要短于B合金。分析认为,这主要是由于C合金的合金化元素多,过饱和度大,因此,其时效动力大于B合金所致。但总体看来,B,C合金在120,135℃的时效硬化规律基本一致,可以采取相近或相同的时效热处理制度。

2.4 三级时效

本研究综合考虑C合金单级时效动力学研究结果和B合金研究结果[14],系统研究了C合金在175~200℃高温回溶时的三级时效行为。本研究的第一级时效选取120℃/24h工艺,第二级高温回溶选取175,190,200℃三种工艺,第三级时效选取120,135℃两种工艺。图6为第三级时效温度为120℃的时效硬化曲线,可以看出,C合金在不同的第二级回归处理后,时效硬化曲线差别较大;C合金在175℃/(5~60min)回归处理后,再在120℃下的三级时效硬化曲线差别不大,硬度值先迅速降低但随后回升,在4h后硬度值基本稳定;C合金在190℃回归处理时,5~30min对应的硬度值相差不大,60min对应的硬度值下降得较为明显,因此,190℃回归处理时间要短于175℃回归处理时间;C合金在200℃回归处理时,5min和15min对应的硬度值较高,而30min和60min对应的硬度值已经很低,因此,200℃回归处理时间最短,否则会引起最终硬度的大幅度下降。此外,从图6中还可看出,本实验工艺条件下,第三级时效后的硬度峰值与第一级时效的硬度峰值相近,而且随着三级时效时间的延长,硬度值出现一个较长时间的时效平台。这说明,第三级时效的工艺窗口很宽,可调范围较大。

图6 第三级时效温度为120℃的C合金时效硬化曲线,第二级时效温度分别为175℃(a),190℃(b)和200℃(c)Fig.6 Hardness-ageing time curves of alloy C at the third ageing temperature of 120℃,the temperatures of second ageing progress are 175℃(a),190℃(b) and 200℃(c)

图7为C合金经过不同的回归处理后,第三级时效温度为135℃的时效硬化曲线。可以看出,C合金在175℃回归处理时,5~30min对应的硬度曲线十分接近,呈现先上升后缓慢下降的趋势,而60min对应的硬度值降低明显;C合金在190℃回归处理时,时效硬化曲线走势与175℃时的曲线走势较为接近;C合金在200℃回归处理时,只有5min和15min对应的硬度曲线较为接近,而30min和60min时的硬度值已经很低。

图7 第三级时效温度为135℃的C合金时效硬化曲线,第二级时效温度分别为175℃(a),190℃(b)和200℃(c)Fig.7 Hardness-ageing time curves of alloy C at the third ageing temperature of 135℃,the temperatures of second ageing progress are 175℃(a),190℃(b) and 200℃(c)

由图6,7可以得出,C合金的三级时效制度有多种选择, 120℃/24h+175℃/(5~60min)+120℃/(4~32h)和120℃/24h+190℃/(5~30min)+120℃/(4~24h)时,具有较高的最终硬度;选择120℃/24h+175℃/(5~30min)+135℃/(3~12h)和120℃/24h+190℃/(5~30min)+135℃/(3~24h)时,也具有较高的最终硬度。

2.5 力学性能及断口分析

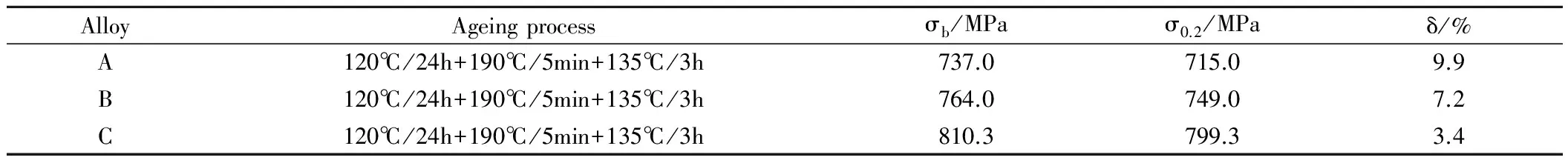

将A,B,C三种合金经过相同的热处理后,进行室温拉伸性能测试,结果如表2所示。可以看出:A,B,C三种合金的抗拉和屈服强度均随Zn元素含量的增加而提高,C合金的抗拉强度已超过800MPa,可达810.3MPa,实现了最初的研发目标。但是,C合金的伸长率较低,低于5%,这可能是由于合金化元素较多,而采取的均匀化制度与A,B合金一样所致。

表2 三种成分Al-Zn-Mg-Cu合金的室温拉伸性能Table 2 Tensile properties of three kinds of Al-Zn-Mg-Cu alloys at room temperature

C合金断口形貌照片见图8。观察C合金的断口发现,C合金的韧窝很浅,二次裂纹较多。断口照片进一步放大后发现,C合金在局部区域出现剪切面(如图8(b)中箭头1#所示),韧窝特征不明显,仅有少量韧窝(如图8(b)中箭头2#所示),这与普通铝合金的断口已经不同,呈现一定的脆性断裂特征。因此,应针对C合金进一步进行组织、工艺优化,提高其塑性性能。

3 分析与讨论

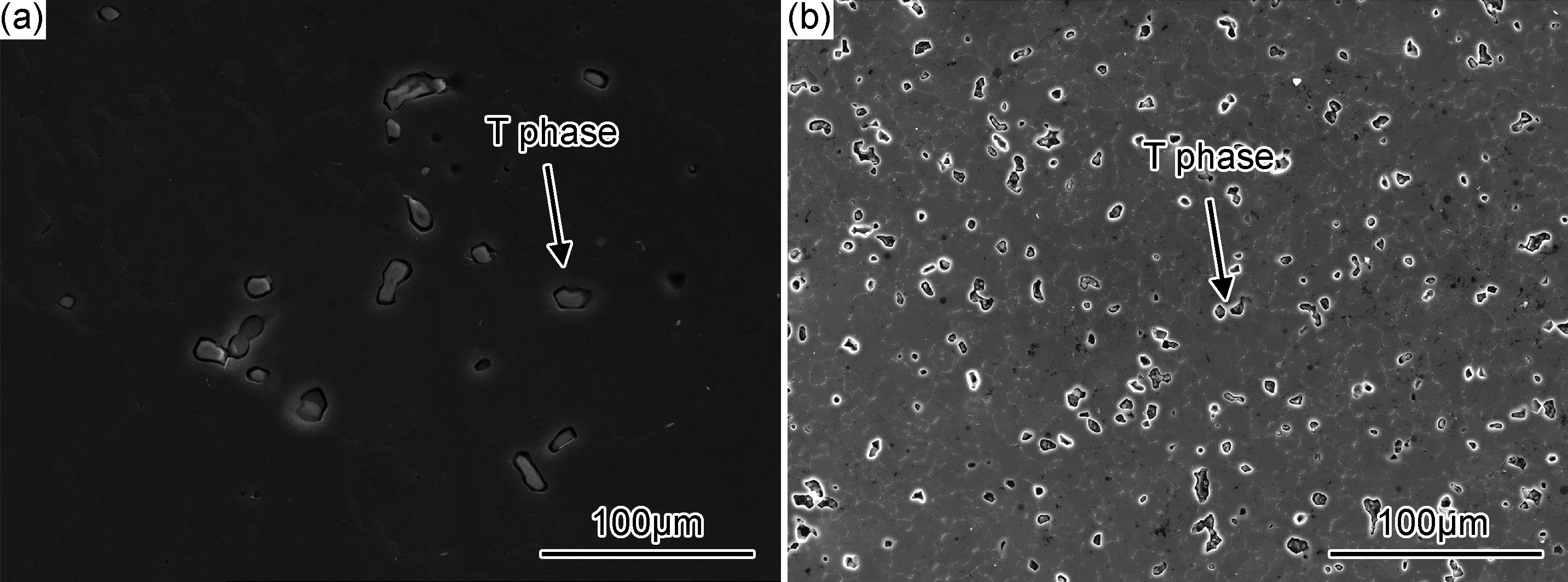

C合金获得了800MPa以上的强度,但是其断口显示出与A,B合金不同的特征。为此,系统研究分析了C合金在三级时效处理后的组织。图9为B,C合金最终热处理态的第二相分析结果,可以看出,B,C合金中第二相的形态相似,能谱结果表明,这些第二相均为T相;但是,C合金中的第二相明显多于B合金,这是影响C合金断裂行为和断口特征的重要因素之一。

图8 C合金三级时效后的SEM断口形貌 (a)低倍;(b)高倍Fig.8 SEM fracture photos of alloy C at the RRA condition (a)low magnification;(b)high magnification

图10和图11分别为B,C合金的晶界和晶内析出相照片。从图10可以看出,B合金的晶界呈现断续状,晶界相大小较为均匀;C合金的晶界相大小不均匀,存在较大的晶界相。另外还发现,C合金的无沉淀析出带(PFZ)与B合金差异也较大。从图10、图11可以看出,C合金的晶内析出相η′(MgZn2)相分布相对于B合金密度更大、尺寸更小。C合金与B合金的析出相、晶界相种类是相同的,但是数量、大小有差异,这是造成二者力学性能、断口形貌不同的主要原因。C合金的合金化元素总量为20%,B合金的合金化元素总量为14%,C合金比B合金的合金化元素总量增加了6%,C合金带来的强度增量约为50MPa;B合金与A合金相比,合金化元素总量增加1.5%,B合金带来的强度增量约为30MPa。因此,可以看出,当Al-Zn-Mg-Cu系合金中的合金化元素含量很高时,再增加Zn及其他合金化元素含量,带来的强度增量收益是下降的。

RRA热处理的主要目的是,一级峰时效状态下析出尽量多的强化相,在第二级高温回归过程中强化相部分溶解,同时晶界相将粗化并变得不连续,第三级时效时基体中将再次析出强化相,从而提高合金的强度和耐腐蚀性能。C合金的晶界有连续粗大的第二相,相比于B合金的断续状晶界,并未完全实现RRA热处理的目标,结合图9中C合金的第二相情况,可以判断,目前采用的C合金热处理工艺并不是最优的,若想优化C合金的性能,需进一步探讨C合金的热处理工艺。

图9 B,C合金经三级时效热处理后的扫描电镜照片 (a)B合金;(b)C合金Fig.9 SEM photos of alloys B and C at the RRA conditions (a)alloy B;(b)alloy C

图10 B,C合金经三级时效热处理后的透射电镜照片(晶界) (a)B合金;(b)C合金Fig.10 TEM photos of alloys B and C at the RRA conditions (grain boundary) (a)alloy B;(b)alloy C

图11 B,C合金经三级时效热处理后的透射电镜照片(晶内) (a)B合金;(b)C合金Fig.11 TEM photos of alloys B and C at the RRA conditions (grain inner) (a)alloy B;(b)alloy C

目前关于PFZ的形成,主要利用贫溶质和贫空位两种机制进行解释。贫溶质理论认为晶界处脱溶较快,较早析出脱溶相,脱溶相析出将吸收附近的溶质原子,从而在晶界附近形成PFZ。贫空位理论认为,固溶处理形成的空位在后续过程中容易滑入晶界和其他缺陷处,形成从晶内到晶界的空位浓度梯度,空位利于脱溶相形核和原子扩散,促进晶核扩散式生长,当晶界附近空位浓度低于一定值时,形成贫空位的PFZ。一般认为,两者均对形成PFZ做出贡献,对PFZ的利弊尚无定论,但从力学性能和抗蚀性方面,还是希望缩小和消除PFZ[18-20]。在图11中C合金中PFZ的宽度宽于B合金,分析认为这与C合金中的Zn含量较高,C合金晶界相较粗大有关,这也影响了C合金的伸长率。

7000系铝合金在时效处理过程中的沉淀相析出顺序为[21-22]:α相(过饱和固溶体)→GP区→η′相→η相。研究证实[23-24]:三级时效RRA下,合金中的析出强化相主要由η′相和少量的η相构成,η′相和η相的数量决定了合金强度的高低。目前,已有结论证实[25-26]:η′相为针片状的不稳定过渡相,与铝基体保持半共格关系,在铝基体{111}面上呈六角形板状析出;η相为板条状平衡相,与基体非共格,同为六方结构。图12所示为Al-Zn-Mg相图富铝角的等温截面图(平衡相图)。可以看出,Al-Zn-Mg合金的主要析出相为T和η相,其中T(Al6CuMg4)和T(Al2Mg3Zn3)为同晶型,可连续互溶形成T(AlZnMgCu)四元相。结合A,B,C合金的实际成分、扫描电镜分析结果和图12可以得知:三种合金平衡相的基本构成较为相近;A合金处于α+T相区,B合金处于α+T与α+T+η相区交界处,主,而C合金处于α+T+η相区。相比于B合金,C合金中η相的占比应更高。图12中并未考虑Cu含量的影响,但是,现有研究表明,Cu含量对Al-Zn-Mg-Cu系合金的强度、塑性、耐蚀性都有重要影响。因此,如何在高Zn、高Zn/Mg比值成分设计的同时,优化Cu元素的含量,从而在获得超高强度的同时,获得高的伸长率,将是Al-Zn-Mg-Cu合金未来进一步研究的重要方向之一。

图12 Al-Zn-Mg相图富铝角图Fig.12 Al-Zn-Mg ternary alloys in Al-rich corner

4 结论

(1)通过采用强化精炼、在线细化、热顶铸造等技术手段,成功在直接水冷半连续铸造设备上制备出了Zn含量达16.1%、合金化元素总量达20%的超高强铝合金,突破了传统认为7000系合金化元素总量不高于14%的极限。

(2)提高Zn等合金化元素总量,可以提升Al-Zn-Mg-Cu合金强度,本研究制备的C合金抗拉强度、屈服强度和伸长率分别达到810.3,799.3MPa和3.4%。

(3)高Zn含量的C合金的单级时效温度和RRA的第三级时效温度采用120℃更优,这主要是由于随Zn含量的提高Al-Zn-Mg-Cu合金的过饱和度越大,时效驱动力越大。

(4)高Zn含量的C合金中未发现其他新析出相,其强化效应主要由未溶第二相和时效析出相η′相所带来,但该合金需进一步优化合金成分和工艺,以解决合金塑性较低的问题。

[1] 杨守杰, 杨霞. 高强度铝合金的研究进展[J]. 粉末冶金工程, 2010, 20(5): 47-52.

YANG S J, YANG X. Progress in high-strength aluminum alloy research [J]. Powder Metallurgy Industry, 2010, 20(5): 47-52.

[2] DIXIT M, MISHR A R, SANKARAN K K. Structure-property correlations in Al 7050 and 7055 high-strength aluminium alloys [J]. Mater Sci Eng A, 2008, 478(1/2): 163-172.

[3] HEINZ A, HASZLER A, KEIDEL C, et al. Recent development in aluminium alloys for aerospace applications [J]. Materials Science and Engineering: A, 2000, 280(1): 102-107.

[4] WARNER T. Recently-developed aluminium solutions for aerospace applications [J]. Materials Science Forum, 2006, 519/521(7): 1271-1278.

[5] 肖亚庆, 谢水生, 刘静安, 等. 铝加工技术实用手册[M]. 北京: 冶金工业出版社, 2004: 176-196.

XIAO Y Q, XIE S S, LIU J A, et al. Practical handbook of aluminium technology [M]. Beijing: Metallurgical Industry Press, 2004: 176-196.

[6] 李锡武. 新型高强韧低淬火敏感性Al-Zn-Mg-Cu合金研究[D]. 北京: 北京有色金属研究总院, 2009.

LI X W. Research of a novel Al-Zn-Mg-Cu alloy with high strength high toughness and low quench sensitivity [D]. Beijing: General Research Institute for Nonferrous Metals, 2009.

[7] 刘兵, 彭超群, 王日初, 等. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 1705-1715.

LIU B, PENG C Q, WANG R C,et al. Recent development and prospects for giant plane aluminium alloys [J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1705-1715.

[8] NAKAI M, ETO T. New aspect of development of high strength aluminium alloys for aerospace applications [J]. Materials Science and Engineering: A, 2000, 285(1/2): 62-68.

[9] HONO K, ZHANG Y, SAKURAI T, et al. Microstructure of a rapidly solidified Al-4V-2Fe ultra high strength aluminum alloy [J]. Materials Science and Engineering: A, 1998, 250(1): 152-157.

[10] LOUZGUINE-LUZGIN D V, INOUE A. Investigation of a rapidly solidified Al-based nanocomposite with extremely high number density of precipitates [J]. Materials Science and Engineering: A, 2007,449/451: 1026-1028.

[11] INOUE A, KIMURA H. Fabrications and mechanical properties of bulk amorphous, nanocrystalline, nanoquasicrystalline alloys in aluminum-based system [J]. Journal of Light Metals, 2001, 1(2): 31-41.

[12] INOUE A, KIMURA H M, ZHANG T. High-strength aluminum and zirconium-based alloys containing nanoquasicrystalline particles [J]. Materials Science and Engineering: A, 2000: 294/296(3): 727-735.

[13] INOUE A, KIMURA H. High-strength aluminum alloys containing nanoquasicrystalline particles [J]. Materials Science and Engineering: A, 2000, 286(1): 1-10.

[14] 杨守杰, 邢清源, 于海军, 等. 一种新型高锌Al-Zn-Mg-Cu合金的热处理工艺[J]. 材料工程, 2016, 44(12): 41-47.

YANG S J, XING Q Y, YU H J, etc. Heat-treatment processing of a new high zinc Al-Zn-Mg-Cu alloy [J]. Journal of Materials Engineering, 2016, 44(12): 41-47.

[15] 潘复生, 张丁非. 铝合金及应用[M]. 北京:化学工业出版社, 2006.

PAN F S, ZHANG D F. Aluminium alloy and its application [M]. Beijing: Chemical Industry Press, 2006.

[16] 滕海涛, 熊柏青, 张永安, 等. 高Zn含量Al-Zn-Mg-Cu系铝合金的凝固态显微组织[J]. 中国有色金属学报, 2015, 25(4): 852-865.

TENG H T, XIONG B Q, ZHANG Y A, et al. Solidification microstructure of high zinc-containing Al-Zn-Mg-Cu alloys [J]. The Chinese Journal of Nonferrous Metals, 2015, 25(4): 852-865.

[17] 王祝堂, 田荣璋. 铝合金及其加工手册[M]. 长沙: 中南大学出版社, 2005.

WANG Z T, TIAN R Z. Aluminium alloy and its processing manual [M]. Changsha: Central South University Press, 2005.

[18] 王涛, 尹志民. 高强变形铝合金的研究现状和发展趋势[J]. 稀有金属, 2006, 30(2): 197-202.

WANG T, YIN Z M. Research status and development trend of ultra-high strength aluminum alloys [J]. Rare Metal, 2006, 30(2): 197-202.

[19] 戴晓元, 夏长青, 孙振起. Al-9.0Zn-2.5Mg-1.2Cu-0.12Sc-0.15Zr合金的组织和性能[J]. 中国有色金属学报, 2007, 17(3): 396-401.

DAI X Y, XIA C Q, SUN Z Q. Microstructure and properties of Al-9.0Zn-2.5Mg-1.2Cu-0.12Sc-0.15Zr alloy [J]. The Chinese Journal of Nonferrous Metals, 2007, 17(3): 396-401.

[20] PAUL A, ZHANG Y. Heat treatment of 7XXX series aluminium alloys-some recent developments [J]. Transactions of Nonferrous Metals Society of China, 2014, 24(2): 2003-2017.

[21] 宁爱林. 析出相及其分布对高强铝合金力学性能的影响[D]. 长沙: 中南大学, 2007: 112-113.

NING A L. The effect of precipitation and its distribution to high strength aluminium alloy [D]. Changsha: Central South University, 2007: 112-113.

[22] 舒文祥, 侯陇刚, 刘君城, 等. 先进高强韧Al-Zn-Mg-Cu合金凝固和均匀化组织及相构成[J]. 北京科技大学学报, 2014, 36(11): 1534-1539.

SHU W X, HOU L G, LIU J C, et al. Microstructure and phase components of as-cast and homogenized advanced Al-Zn-Mg-Cu alloys with high strength and toughness [J]. Journal of University of Science and Technology Beijing, 2014, 36(11): 1534-1539.

[23] KNIGHT S P, BIRBILIS N, MUDDLE B C, et al. Correlations between intergranular stress corrosion cracking, grain-boundary microchemistry, and grain-boundary electrochemistry for Al-Zn-Mg-Cu alloys [J]. Corrosion Science, 2010, 52(12):4073-4080.

[24] de GEUSER F, DESCHAMPS A. Precipitate characterization in metallic systems by small-angle X-ray or neutron scattering [J].Comptes Rendus Physique, 2012, 13(4): 246-256.

[25] 李国爱. 700MPa级超高强铝合金锻件成分设计及制备工艺研究[D]. 北京: 北京航空材料研究院, 2012.

LI G A. Research on the composition design and preparation technology of 700MPa ultra-high strength aluminium alloy [D]. Beijing: Beijing Institute of Aeronautical Materials, 2012.

[26] DESCHAMPS A, de GEUSER F. Quantitative characterization of precipitate microstructures in metallic alloys using small-angles scattering [J]. Metallurgical and Materials Transactions A, 2013, 44:77-86.