浅谈加工中心交换工作台控制

, ,

(青海发投碱业有限公司机修车间,青海 德令哈 817099)

1 加工中心介绍

1.1 研究背景及意义

加工中心其自动化程度高、工序集中,有立式和卧式之分,其中最为突出的是卧式加工中心,其主轴水平放置,大多数采用移动立柱结构,大多数都带有回转工作台。加工中心带有刀库和自动换刀装置,在加工工件时,工件通过一次装夹就可以加工工件的多个表面或多个孔。

当加工中心机床进行批量加工时,工件装卸的时间比较长,机床上的电气控制的交换台可以两工作台进行交换,可以在加工的同时进行装夹,这样就缩短了工件装卸的时间,提高机床的利用率。因此,此项研究非常重要,它对提高机床的效率有着重要的意义和广阔的发展前景。

1.2 国内外研究现状

加工中心最初是在数控镗铣床上增加了自动换刀装置从而实现多种工序加工的机床。

近年来加工中心有很大的发展,有立、卧五轴联动加工中心,用于航空零件的加工,汽车零件的加工,其加工中心柔性高,生产率高,精度高,主轴转速高。

在国内,国产的数控机床有了很大的提高,和国外的同种产品相比较还是有很大的差距,在国内市场国产的数控机床的市场占有率很低。国产的平均无故障时间低,机床故障率高。

1.3 主要设计内容

通过对加工中心交换工作台工作原理分析,设计选用PLC来实现加工中心交换工作台控制。因此控制系统的设计主要完成硬件和软件设计两部分工作,包括PLC机型选择、I/O分配以及梯形图的设计。

2 加工中心交换工作台工作过程及控制要求分析

2.1 加工中心交换工作台工作过程分析

1)由一个阀来控制使得交换台抬起,用一个检测信号检测是否到位;

2)由一个阀来控制使得交换台拉钩抬起,用相应的检测信号检测是否到位;

3)用两个检测信号检测两工作台是否落入钩子里,检测到位后,将工作台进行旋转;

4)由一个阀来控制使得工作台拉钩落下,用一个检测信号检测是否到位;

5)由一个阀来控制使得交换台落下,用一个检测信号检测是否到位;

6)观察检测交换台旋转是否到位的零位指示灯是否亮起。

交换工作台都要重复以上步骤,其旋转方向不同。

交换工作台是通过PLC输入信号和输出信号来控制电磁阀实现加工中心工作台交换。

由以上动作可以得到电磁阀先后得电顺序。见表1。

表1 电磁阀先后得电顺序

注:“+”为得电,“-”为不得电。

2.2 加工中心交换工作台控制要求分析

要实现工作台的交换首先要装夹确认和交换台定位,在这两个条件同时满足时才能执行M代码来进行交换动作。

准备区定位选用销定位,工作台1、2检测在位,按下装夹完成按钮并确认指示灯亮,交换台落下到位,交换台拉勾落下到位,准备区交换台到零位位置,X轴和工作区交换台到第二参考点,拉钩抬起,在拉钩检测到位的情况下进行拉钩正反转,拉钩正反转到位后,拉钩落下,拉钩落下到位后交换台夹紧,此时已完成交换台交换。

当不能满足以上条件就会出现“2072 Tab Disallow-Chang 交换台不能交换”提示。

2.3 确定控制方式

2.3.1继电接触器控制系统

工业生产随市场需求的转变,开始大批量小品种转变为小批量多品种的生产。在发展过程中,继电接触器出现了许多弊端,它成为了生产转换的一大困难。

继电接触器控制系统的弊端:

1)使用大量机械触点,其可靠性比较差;

2)其功能局限性比较大、所占空间大、耗能多;

3)当生产工艺发生变化其元件和接线要有所变动,变动过程中时间长,所需费用比较多。

2.3.2可编程控制器(PLC)

PLC作为一种专为工业应用而设计的控制器,在自动控制系统中有极其重要地位,主要有以下特点:

1)可靠性高并且抗干扰能力强;

2)通用性好,控制程序可以改变,使用方便,具有很好的柔性;

3)功能强、适用范围广、性能价格比较高;

4)程序简单且易学易用;

5)系统设计、调试以及维修方便。

因此,为了更方便有效地实现加工中心交换工作,在设计中选用可编程控制器(PLC)。

3 控制系统的设计

3.1 PLC机型选择

PLC生产厂家较多,实现的功能大致相同,但性价比和编程语言有很大的差别。

在我国市场生产PLC的厂家有以下几个:

1)施耐德公司

2)罗克韦尔公司

3)西门子公司

4)通用电气公司

5)日本公司(欧姆龙,三菱,富士,松下)

其中用户买的最多的是三菱公司的FX系列。

PLC选型的基本原理是:在输入、输出上应满足要求,其次是选择可靠,售后和使用较为方便及性价比比较好的PLC。

在选型过程中首先要确定输入和输出的数量,在确定数量后应该增加备用量,防止以后在增加控制功能时输入输出接口不够的现象。在本次设计中输入口有13个,输出口有12个。

机床本身用的是FANUC数控系统,在选用中尽可能选用同一品牌、型号的产品,因此选用FANUC的PLC机。

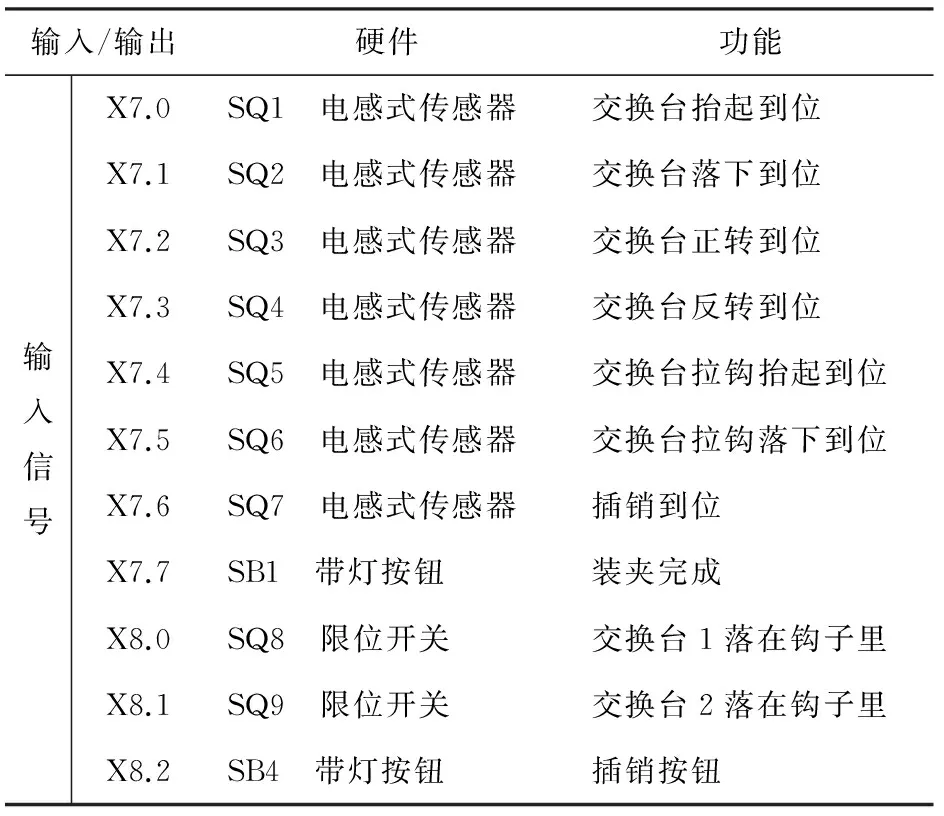

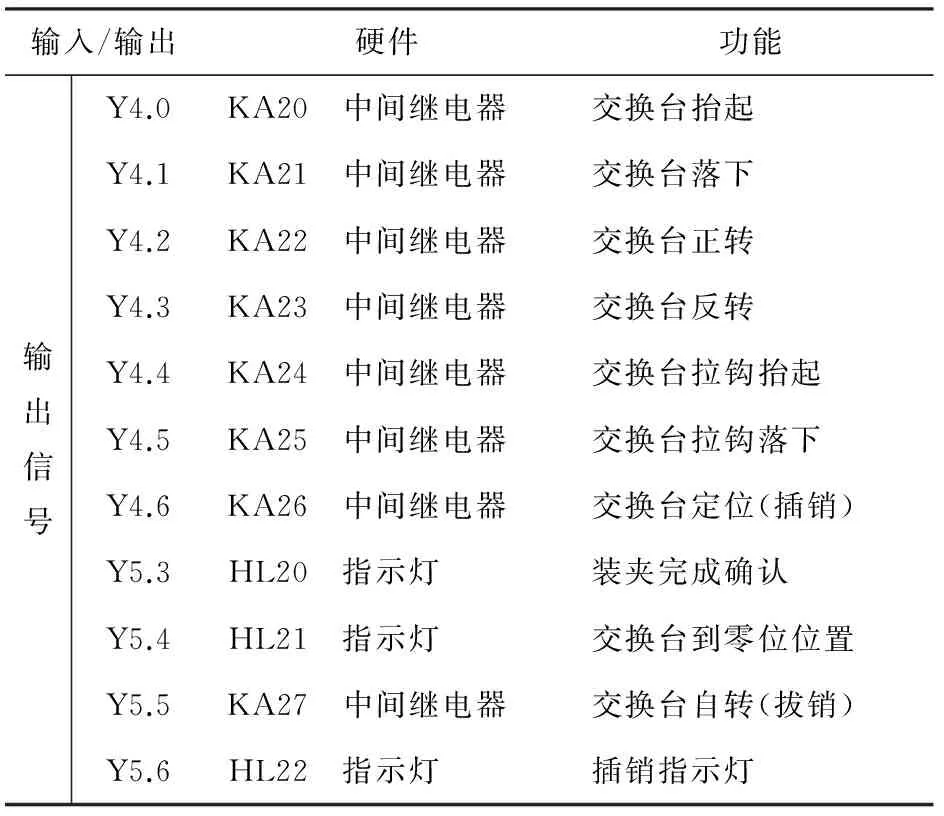

3.2 I/O地址分配

输入/输出信号对应的PLC的I/O端子上的地址分配是进行控制系统设计所必需的。在分配好地址以后就可以进行编写程序。(见表2)

3.3 I/O硬件接线图及电器元件

电气控制电路设计中应尽可能减少电器元件的品种和规格,用途相同的元件,要选用同一品牌、型号的产品。要尽量了解新产品,使得设计进行顺利,使路线在技术指标、稳定性、可靠性得到大大提高,通过电气原理图和机床本身所用的FANUC数控系统和青海华鼎机床电器元件选型的参考来得到下列电气元件。

表2 本设计的I/O分配表

(续表)

表3 电器元件清单

3.4 软件的设计

在设计软件过程中首先要设计出程序的流程图,设计出流程图后才可以设计软件,在设计软件过程中要考虑到检测,检测是否到位,在设计中要按照要求从左向右,触点画在水平线上,线圈接在右线上,按照所要求的程序依次画出。

3.4.1程序设计流程

程序流程图见图1。

3.4.2梯形图的设计

通过以上流程图对编写梯形图有大致的了解,通过所学的知识编写出梯形图。

在本次设计加入了交换台正反转不到位报警装置;运用了一些中间地址和保持开关,加入了交换台第二参考点,运用了一些功能模块来实现延时。

图1 程序流程图

图2 交换台梯形图(一)

对以下梯形图进行解说:

要使Y4.1交换台落下,Y0005.4零位指示灯亮起,X0007.5拉钩落下检测到位使得Y4.1得电,Y4.1常开触点得电形成自锁。

图3 交换台梯形图(二)

用M66来实现Y4.0的输出使交换台抬起;

用M67来实现Y4.1的输出使交换台落下;

用M69来实现Y4.2的输出使交换台反转;

图4 交换台梯形图(三)

用M68来实现Y4.3的输出使交换台正转;

用M58来实现Y4.4的输出使交换台拉钩抬起;

用M57来实现Y4.5的输出使交换台拉钩落下;

用M62来实现Y4.6的输出使交换台定位;

用M63来实现Y5.5的输出使交换台自转。

上段程序F7.0是M代码的选通信号。

M62 交换台定位(插销)

M63交换台自转(拔销)

M66交换台松开

M58拉钩抬起

M68(或M69)拉钩的正反转

M57拉钩落下

M67交换台夹紧

工作台交换所用的程序如下:

G91机床的增量方式

G28 B0旋转工作台回第一参考点

G30 B0旋转工作台回第二参考点

G30 Z0立柱退回第一参考点

G30 P2 X0X轴到第二参考点即X轴的交换位置

M66交换台松开

M58拉钩抬起

M68(或M69)拉钩的正反转

M57拉钩落下

M67交换台夹紧

M30程序结束

4 结 论

本文介绍了加工中心交换工作台控制。简述了加工中心交换工作台控制原理、加工中心交换工作台控制的电气原理图,可编程控制器PLC对整个工作台交换过程中的工作台正/反转、交换台的松开/夹紧、交换台定位/交换台自转的动作顺序的编程,经过设计,数控机床获得了良好的控制效果,缩短了装卸工件的时间,提高了机床的利用率和生产率,保证了设备的可靠性和稳定性,解决了加工中心装夹时间长等一致性问题。

[1] 夏田.数控机床系统设计[M]. 北京:化学工业出版社,2005

[2]文怀兴.数控铣床设计[M]. 北京:化学工业出版社,2006

[3]韩建海.数控技术及装备[M].武汉:华中科技大学出版社,2007

[4]全国数控培训网络天津分中心.数控机床[M].北京:机械工业出版社,2005

[5]熊光华.数控机床[M].北京:机械工业出版社,2001

[6]濮良贵.机械设计[M].北京:高等教育出版社,2005

[7]戴曙.金属切削机床[M].北京:机械工业出版社,2003

[8]林东.数控技术[M].北京:北京理工大学出版社,1995

[9]王爱玲,白思远.现代数控机床[M].北京:国防工业出版社,2001

[10]机械设计使用手册编委会.数控设计实用手册[M].北京:机械工业出版社,2005

[11]曹秋霞,马国亮.小型立式加工中心圆盘式刀库的设计[J].机电产品开发与创新,2005(06)

[12]张世民.机械原理[M].北京:中央广播电视大学出版社,1992

[13]邓召义.实用机械电子技术设计手册[M].北京:机械工业出版社,2001

[14]彭文.槽轮机构在加工中心鼓轮式刀库上的应用[J].机械工程师,1999(1)