电阻点焊在不锈钢轨道车辆上的应用研究

康丽齐 ,邵有发 ,魏 良 ,梁 辰 ,曹 峰 ,张雪峰 ,刘长和 ,王 欣

(1.中车长春轨道客车股份有限公司,吉林 长春130062;2.长春中车车辆有限公司,吉林长春 130062)

0 前言

城市轨道车辆的车体目前选用耐大气腐蚀的碳钢、铝合金材质、不锈钢材质3种不同材料。最早运营的北京地铁是碳钢材料,当车辆进入A5级修时发现侧墙立柱根部腐蚀严重,由于设计结构选用较厚的钢板,车辆质量较大,车辆运行中消耗大量动能,制动系统、牵引系统的系统件的寿命损耗增大。铝合金材质的车辆一般采用6000系和7000系的铝合金,材料熔点低、热膨胀系数大(是钢的2倍),铝表面有致密的Al2O3氧化膜,焊接难度较大,易产生气孔和夹杂等缺陷。铝在熔化焊接过程中无颜色变化,容易焊穿,对环境污染影响程度较大。而采用高强度不锈钢材质的车辆,不锈钢材料能提高耐腐蚀性,设计结构可选用厚度较薄的钢板,车辆质量较小,车辆运行成本下降,是业主优选的车辆材质。

1 SUS301L系列高强奥氏体不锈钢材料性能

对于SUS301L系列高强度奥氏体不锈钢材料,可通过控制压延率获得5个强度等级的材料,分别为 HT、MT、DLT、ST 和 LT[1]。5 种材料的延展率、屈服强度等机械性能差别较大。在车辆不同部位采用不同强度等级的材料,车辆选用厚度为0.6~5.0 mm的材料,由于车辆材料厚度较薄,采用MIG弧焊的焊接变形较大,特别是表面不进行油漆涂装的车辆,弧焊的焊接外观对车辆表面的美观度影响较大。

电阻点焊采用大电流、大焊接压力、短时间焊接,焊接变形小,焊后焊点表面成形美观,无需修磨焊点表面,避免破坏不锈钢金属材料的表面状态,采用电化学的化学除黑工艺去除氧化痕迹,达到优良的表面状态。电阻点焊是表面不涂装不锈钢车辆最适合的焊接工艺。

2 不锈钢车辆重点部位点焊焊接工艺特点

表面不涂装的不锈钢材质车辆的侧墙和端墙部位无需油漆涂装,不锈钢拉丝外表面直接外露,对电阻点焊中各焊点的直线度和焊点凹痕要求比较严格,采用铜台作为导电体的自动编程序的焊接方式,点焊电极在工件上方,设备采用单面双点形式。

对侧立柱和横梁之间进行点焊,车辆完成装配后不是外露结构,采用上下直杆性的焊接方式可满足要求。

对总组成工序完成的侧墙和底架进行焊接,底架边梁与侧墙的组对关系是垂直结构,焊接无法实现直杆性的单面双点结构,只能采用间接焊接方式。

底架主横梁一般选用4 mm厚度的HT材料,由于该材料的拉伸强度较高,需选用预设焊接压力较大、焊接电源容量较大的点焊设备。

3 电阻点焊设备在轨道车辆上的应用

3.1 轨道车辆常见电阻点焊设备特性

不锈钢轨道车辆的结构复杂,车辆结构尺寸大,长度17~25.5 m,宽度2.6~3.1 m。针对不同的车辆结构和生产厂房的工艺资源特点,电阻点焊设备整体结构形式常用的有:“门”式结构,见图1;倒“L”型,见图2;上下可分别移动的小“门”式结构,见图3;移动小车式,见图4;固定到地面的非移动式,见图5[2]。

图1 “门”式结构设备

图2 倒“L”型结构设备

由图1可知,设备的主体钢结构框架是“门”字型结构,地面布置2条轨道,“门”字的2个立柱下方带有移动滚轮,在布置于地面的轨道上沿着车辆长度方向行走,设备的控制系统、空气压缩机等设施布置在“门”字框架的顶部,“门”梁上部布置安全护栏,便于设备维修人员检修设备。

由图2可知,设备的龙门是倒“L”型,地面布置1条轨道,在设备靠厂房墙壁侧布置支撑立柱,立柱上布置1条轨道。

由图3可知,上下可分别移动的小“门”框架结构均有独立的运行轨道,上小“门”框架的轨道布置在高空架台上,下小“门”框架的轨道布置在地面上。焊接用上电极和下电极分别安装在上下移动的小“门”上。设备不实施焊接时,上下移动的小“门”框可分别独立沿着车辆的长度、宽度、高度方向移动,焊接时根据焊接程序实现同步焊接。

图3 上下分离移动式结构设备

图4 移动小车式结构设备

图5 固定式结构设备

由图4可知,整个焊接系统均布置在小车上,地面布置轨道,移动小车根据焊接位置变化带动焊接系统沿着轨道移动,实现焊接要求。

由图5可知,设备固定在地面上,工件改变位置,实现焊接。图1~图4结构的设备均为设备移动,工件固定在工装上不移动。

使用如图1和图2所示的结构设备主要根据厂房的工艺布局来确定。厂房面积大,可优先采用图1方式,厂房面积紧张,优先使用图2方式,单侧移动机构布置在厂房立柱上,节约占用地面的布局。采用完全自动化编程的焊接设备时选用图1方式,提高设备重复定位精度,如使用铜台点焊的侧墙工序。

图3所示的结构设备适合各种复杂结构的产品,工作范围广泛。由于设备技术性复杂,目前只有德国SMC设备供应商可设计制造,设备成本较高、程序复杂,产品开工前可进行离线编程,对车顶弧度较大的结构,采用这种结构的设备焊接工作范围较大。

图4所示的结构设备整个焊接系统布置在可移动的小车上,小车在固定轨道上移动以实现焊接,小车上布置的焊钳形式可以是C型焊钳或是主、辅电极形式的间接焊接方式。焊接侧墙和底架边梁的焊接采用这种方式。

图5所示的结构设备固定在地面,结构简单,采用工件移动方式,适合焊接质量轻的工件,便于人工搬运移动焊接,如小件组成的焊接等。

3.2 电阻点焊设备电极的焊接形式

电阻点焊焊接过程依靠电极通电,与工件形成回路,实现焊接要求。电极的焊接方式主要分双面单点(见图6)、单面双点(见图7)、单面单点(见图8)、间接焊接(见图 9)[3]。

采用图6的焊接方式,焊钳是“C”型,正负电极布置在“C”型焊钳的上下位置,电流从电极正极经工件到电极负极,分流小,焊接后焊点拉剪载荷大,焊接性能稳定,焊接中电极在工件表面的压痕深,适合车辆内部结构的焊接,如侧墙骨架、车顶骨架、端墙骨架。车辆没有特殊外观要求的点焊,均可以选用该方式。

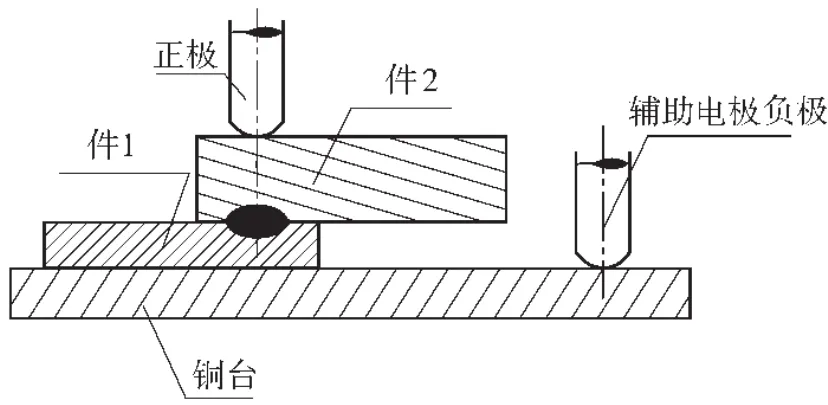

采用图7的焊接方式,电流经正电极到工件到铜台,再通过工件,最后到负电极,完成焊接。焊接电流从工件、铜台分流较大,焊接电流需要预设较高的值。在铜台侧的工件表面焊点压痕小,该方式适合外露表面件的焊接,如侧墙板与骨架的焊接、端墙板与骨架的焊接,将侧墙板、端墙板铺装在铜台上,再铺装骨架,要求骨架的材料厚度不能大于墙板材料厚度。

图6 双面单点通电方式

图7 单面双点通电方式

图8 单面单点通电方式

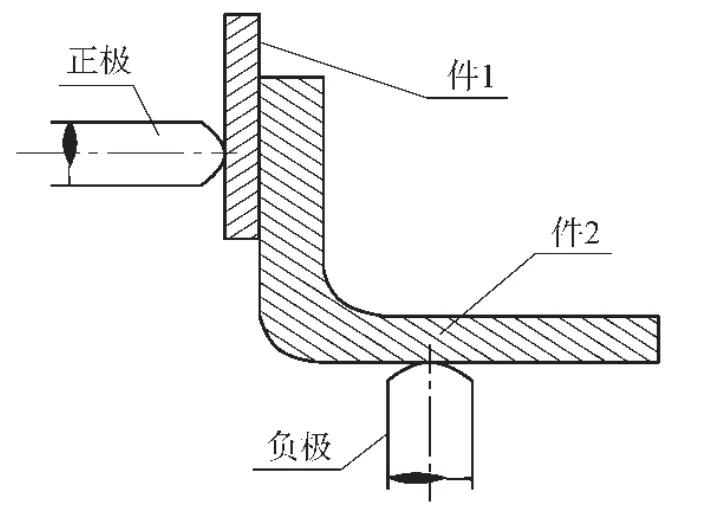

图9 间接通电方式

采用图8的焊接方式,电流经正电极到工件再到铜台,最后到负电极,完成焊接。该方式适合件2厚度大于件1的接头形式,焊接过程中电流从正极到上层较厚的件2时,较厚的件2分走较多电流,加上导电铜台也分走部分电流,实际参与焊接过程的电流减少。澳大利亚生产的双客项目的侧墙结构的产品结构存在如图8所示的接头形式,上层补板的材料厚度大于外墙板,采用单面双点通电方式无法满足焊点剪切强度要求,采用新引进单面单点通电方式的设备完成了产品的焊接。

图9所示的间接焊接是针对特殊结构产品的特殊焊接方式,如在车辆总组成中的侧墙与底架部件的点焊。2个电极分别是正负极,正极是主电极,负极是辅助电极,主电极形成1个焊接。该方式焊接过程中会产生无效电流,焊接参数预设应大些。

3.3 电阻点焊设备焊接能力

不锈钢材质轨道车辆的不同部位采用不同规格和厚度的不锈钢钢板,需特殊设计和制造不同能力的焊接设备。设备焊接预设压力一般有3t、2 t、1.5 t、1.0 t等几种。

底架部件中的底架横梁和边梁采用4~5 mm厚度HT材料,点焊设备的设计焊接最大压力3 t,可完成3层板5mm+5mm的HT材料、2层板3 mm+3 mm+3 mm的HT材料的点焊。在端墙与侧墙点焊中,设备焊接设计最大压力2 t,完成3层板的点焊。其他结构部件的设备焊接设计最大压力1.2~1.5 t,完成3层板2 mm+2 mm+2 mm的HT材料的点焊。

1.0 t能力的设备,其焊接范围较小,汽车行业使用较多,轨道车辆使用较少,因为轨道车辆的焊接接头一般为多层板焊接,所需焊接压力大。

3.4 电阻点焊设备常见规范

不锈钢轨道车辆生产用的电阻点焊设备属于非标准的大型设备,设备价值高、工艺性强。设备工作范围根据工艺要求特殊定制,在定制设备过程中,模拟设备焊钳的工作范围,确保车辆的每个位置均能实现点焊的工艺技术,避免弧焊。

设备定期保养、保持清洁,不能长时间停用设备,在没有生产任务时也应开动设备运行,每天进行点焊试验片。操作工人应学习EN1418标准并按照标准考取资质证,方能上岗操作设备。

采用专用电极拆卸工具拆卸点焊电极,点焊50点后电极头要经常修磨[4],用600#砂纸修磨电极端部外形,对严重不符合要求的端面采用机械加工方式。

作业前确定设备冷却水的通水状态和冷却状态,以确保功能[2]。

在点焊设备的工作区范围内不能放置易燃材料,以免焊接产生飞溅,造成火灾。

4 结论

(1)电阻点焊是适合于表面不涂装的高强度奥氏体不锈钢材料的轨道车辆焊接工艺。

(2)表面外观质量要求较高的侧墙骨架与侧墙板的关键点焊工序过程,点焊设备外观形式采用“门”字框架结构,并采用可编程序的自动焊接设备。

(3)侧墙骨架与侧墙板的点焊通电方式可以采用单面双点和单面单点2种,侧墙板板厚小于补板板厚的结构车辆采用单面单点的通电方式,设备同时配置辅助电极。

(4)对材料较厚、强度较高的底架部件的焊接,点焊设备的压力设计为3 t,可满足焊接要求。

(5)设备在使用过程中应定期保养,没有焊接工作要求时也要焊接试验片,以确保设备性能的稳定性。定期修磨点焊电极端部形状,确保焊点外观成形美观。

参考文献:

[1]康丽齐,于菲.电阻点焊电极头形式对高强不锈钢焊点强度影响的试验研究[J].工程机械,2014,45(2):56-59.

[2]YC-IH2002点焊作业标准(日本企业标准)[S].

[3]IWE-1/1.19,国际焊接工程师培训教程—电阻焊[M].哈尔滨:哈尔滨焊接培训技术培训中心,2006:3-6.

[4]康丽齐,张雪峰,王涛,等.单面双点和单面单点焊接形式对电阻点焊焊点强度的影响[J].电焊机,2017,47(5):120-123.

[5]康丽齐.电阻点焊工艺在高强奥氏体不锈钢车辆的应用研究[J].黑龙江科技信息,2015(11):7.