厚板双轴肩搅拌摩擦焊温度场及流场数值模拟

夏佩云 ,尹玉环 ,赵慧慧 ,刘雪梅 ,封小松 ,郭立杰

(1.上海航天设备制造总厂有限公司,上海 200245;2.山东大学,山东 济南250100)

0 前言

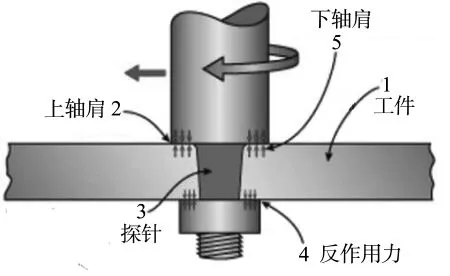

搅拌摩擦焊作为一种先进的固态连接技术,具有应力变形小、可靠性高、焊接缺陷少、力学性能好、绿色焊接等优点[1-2],广泛应用于航天、航空、船舶、电子等行业领域。传统的单轴肩一体式搅拌头搅拌摩擦焊技术对设备的刚性和背部支撑要求极高,因此结构件的焊接工装极其复杂,这约束了搅拌摩擦焊在制造领域的推广应用,例如难以实现底部支撑的型材等结构件。为此,在常规FSW基础上,TWI、BOEING、MTS等公司开发出如图1所示的“Bobbin”双轴肩搅拌头。双轴肩搅拌摩擦焊技术的特点在于搅拌头比常规搅拌摩擦焊多一个轴肩,两个轴肩分别与工件的上、下表面接触,上轴肩与常规搅拌摩擦焊作用基本相同,下轴肩起到背部刚性垫板的作用,实现焊缝背面无支撑焊接。因此,采用双轴肩可有效降低主轴负载,解决搅拌摩擦焊全焊透等问题,大大提高装配焊接工艺柔性[3]。作为一种新型搅拌摩擦焊技术,双轴肩搅拌摩擦焊在国内外均有一定研究,国外率先进行了双轴肩搅拌摩擦焊的研究[4-7]。以TWI为代表,主要研究厚板铝合金的双轴肩搅拌摩擦焊工艺及搅拌工具设计,目前已经实现20~50 mm厚5XXX铝合金双轴肩搅拌摩擦焊接,另外在薄板3~4 mm机器人双轴肩搅拌摩擦焊领域也取得了一定进展。美国NASA、美国Lockheed Martin等在BT-FSW方面进行了大量研究,并且应用在“星座计划”的“猎户座号”载人航天飞船、新型重载火箭的环缝上。国内以上海航天设备制造总厂、北京航空制造工程研究所、哈尔滨工业大学等为代表,开展了双轴肩搅拌摩擦焊接工艺研究。北京赛福斯特技术公司在BT-FSW技术上取得突破性进展,成功地开发了BT-FSW设备,实现4~6 mm 2219铝合金焊接。文献[8-9]提到已成功实现12 mm厚6082-T6铝合金浮动式搅拌摩擦焊接,工艺窗口较窄,强度可达母材的70%,并与常规搅拌摩擦焊接头进行对比。厚度大于15 mm的铝板的搅拌摩擦焊接难度大,工艺裕度小,并且很难获得力学性能优异的焊缝[10-11]。而对于厚板双轴肩FSW,其承载条件更加恶劣,搅拌工具设计、产热机理及工艺机理相对复杂,目前国内针对厚板FSW的研究甚少。上海航天研究厚板双轴肩搅拌摩擦焊技术,实现了30 mm厚的铝合金双轴肩焊接,接头力学性能良好[12],是国内目前双轴肩焊接厚度最大的相关报道。

本研究主要针对30 mm厚5A06铝合金双轴肩搅拌摩擦焊(FSW)的过程建立温度场、流场的数值模型,模拟不同轴肩形式和不同搅拌针形状的搅拌工具作用下的温度场、流场分布情况,比较搅拌工具的结构设计对焊接温度场、流场的影响,从而指导优化双轴肩搅拌工具形状设计。此外,为双轴肩FSW工艺研究提供理论参考,指导工艺方案设计。

1 数值模型建立

1.1 实体模型

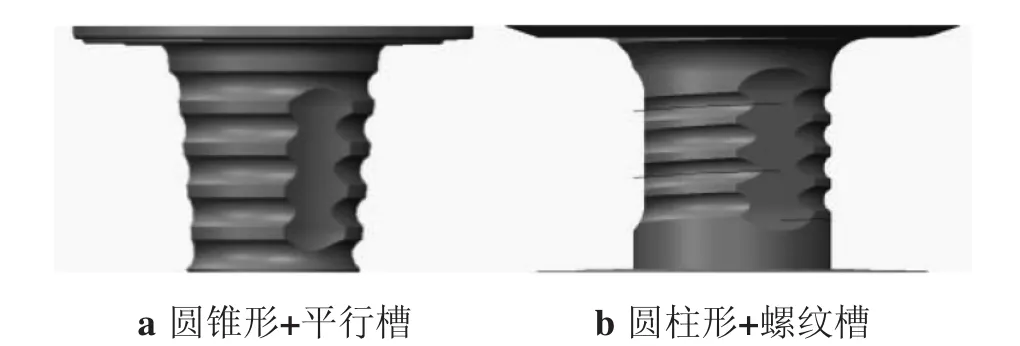

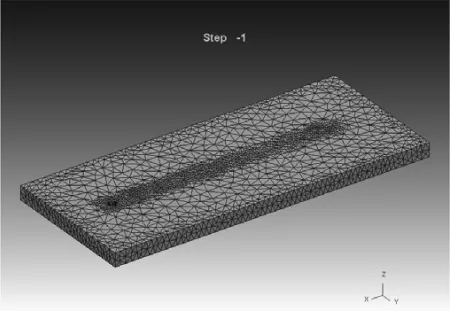

工件尺寸为700 mm×300 mm×30 mm,简化为整板,减小网格畸变的影响。搅拌工具如图2所示,圆柱形搅拌针直径20mm,圆锥搅拌针根部直径20mm,采用相同的轴肩,上、下轴肩直径均为36 mm。起焊位置加工与搅拌针尺寸一致的通孔,供安装搅拌工具,工件与搅拌工具的装配模型如图3所示。采用Deform软件进行数值模拟。焊接速度20 mm/min,搅拌工具转速220 r/min(逆时针)。

图1 双轴肩搅拌摩擦焊原理示意

图2 两种搅拌工具几何模型

图3 装配模型示意

1.2 网格划分

工件网格划分完后的有限元模型如图4所示,有5 780个节点,24 220个四面体单元。

图4 网格划分后的有限元模型

1.3 材料属性

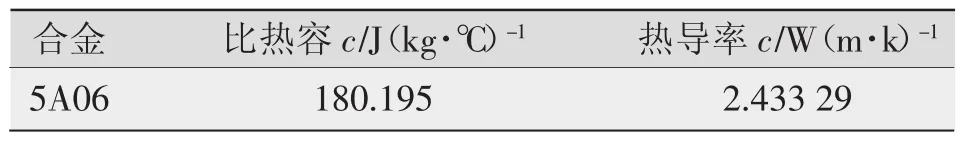

模拟过程中忽略搅拌工具在焊接过程中的磨损,设为刚性体。在搅拌摩擦焊模拟过程中,工件相关热物理参数如表1所示。

表1 5A06(H112)铝合金热物理性能参数

焊接材料视为刚-粘塑性体,其流动应力同时是应变、应变速率和温度的函数

其他参数不变的情况下,工件温度升高,则同样应变所需应力减少;变形速度提高,则同样应变所需应力增加。

对于刚粘塑性边值问题,在满足变形几何方程式、体积不可压缩条件式和边界位移速度条件式的一切容许速度场中,其真实解使泛函

式中 V、Sp分别为变形体的体积和给定应力边界条件的表面积;vi、pi分别为速度和外力。

1.4 物体间接触和摩擦

定义搅拌头为主件,被焊工件为仆件。物体间相互关系包括摩擦系数和热传导系数。摩擦选择剪切摩擦类型。

1.5 边界条件

上表面由于冷却水的冷却作用,冷源设置为-25 g/m2s,其他面设置为对流换热,环境温度设置为25℃。

2 温度场模拟结果分析

2.1 双轴肩搅拌摩擦焊温度场分布特点

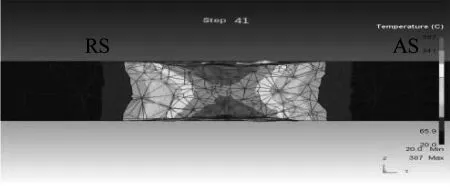

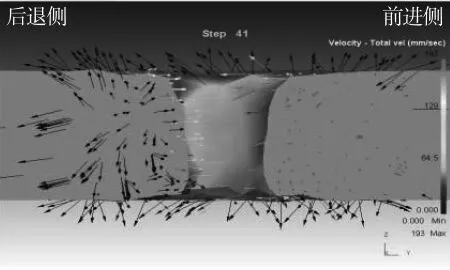

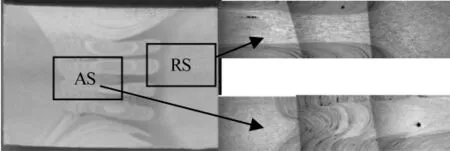

双轴肩搅拌摩擦焊横截面的温度场分布如图5所示,呈几乎对称的哑铃状。由图5可知,后退侧的温度明显高于前进侧,这是由于后退侧搅拌工具旋转切线方向与焊接方向相反,高温热塑性金属摩擦、挤压和塑性变形产生的热量比前进侧多;同时,由于试板受到上、下轴肩及搅拌针的旋转、摩擦和搅拌作用,热塑性金属通过搅拌从前进侧越过搅拌针移动到后退侧时,同时将一部分热量从前进侧带到后退侧,一定程度上造成焊缝后退侧温度高于前进侧,结论与李敬勇[13]测量的结果吻合,也证明该模型的准确性。

图5 双轴肩搅拌摩擦焊横截面温度场分布

2.2 两种搅拌工具作用下的温度场分布特点

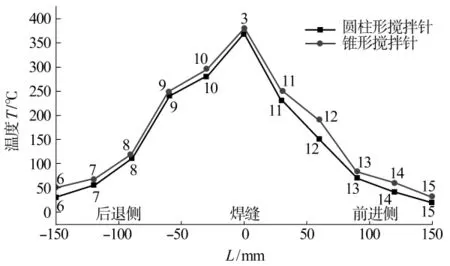

锥形和圆柱形搅拌针作用下焊缝横截面温度场分别如图6、图7所示,两者都呈现一种接近对称的“哑铃”分布,且最高温度集中在上、下轴肩半径范围内。这是由于临近轴肩区域材料受到轴肩和搅拌针的共同作用,材料产生塑性变形程度更大,导致该处的塑性变形产热更多。不同厚度各点的温度如图8所示,温度在厚度的中间位置最低,靠近轴肩位置锥形搅拌针作用下的温度略高于圆柱搅拌针作用的焊缝温度,说明锥形搅拌针作用下材料的塑性变形程度更大,产热更多。

图6 锥形搅拌针作用下焊缝横截面温度场

图7 圆柱形搅拌针作用下焊缝横截面温度场

图8 厚度方向温度差异示意

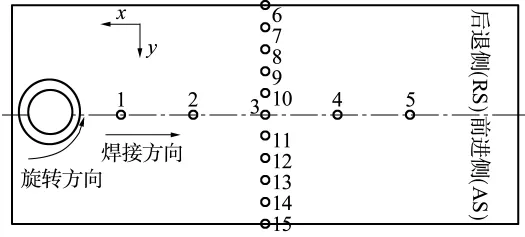

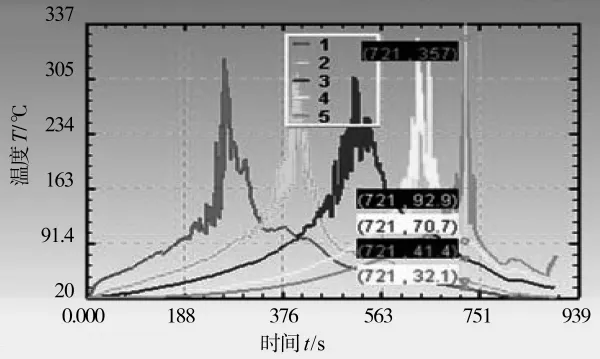

分析在同一时刻距离焊缝不同位置各点的温度差异,点的位置分布如图9所示,编号为3、6~15,各点均在Z=15的平面上(试板下表面为Z=0)。温度分布如图10所示,锥形搅拌针作用下焊缝温度值更高,后退侧温度高于前进侧。距离焊缝起始点不同位置(编号1~5)各点的热循环曲线如图11所示,均为一条单峰值曲线,5号点峰值温度最高,峰值温度基本一致,该位置接近结束端,散热条件更差,热量积累导致峰值温度升高。

图9 距离焊缝不同位置点的分布

3 流动场数值模拟

3.1 水平方向流动场分布

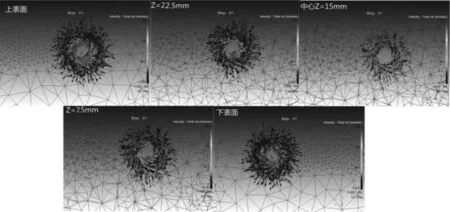

锥形搅拌工具、圆柱形搅拌工具作用下不同厚度水平方向材料的流动场分别如图12、图13所示,材料的流动形式基本一致,工件上、下表面轴肩半径范围内的材料流动最为剧烈,工件内部材料流动相对较弱。上、下表面的材料受到搅拌针与轴肩的双重作用,流动剧烈,焊缝中部仅受搅拌针作用,流动较弱。材料流动最强区域处于焊缝后退侧的后方,材料跟随搅拌工具旋转形成周向转移,在搅拌工具后退侧后方囤积,在顶锻力作用下形成致密的焊缝。因此在后退侧后方材料塑性形变率最大,产热量最多,后退侧的温度高于前进侧,流动强度更大。

图10 距离焊缝不同距离各点的温度分布

图11 距离焊缝起始点不同位置各点的热循环曲线

图12 锥形搅拌针水平方向材料流动模拟结果

3.2 横向材料流动模拟结果

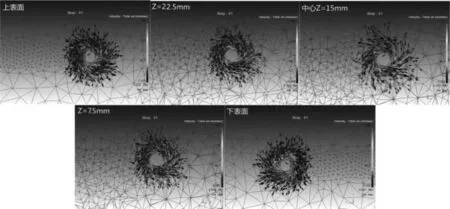

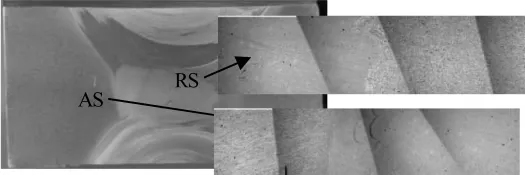

圆锥形搅拌针作用下横截面上材料流动场结果如图14所示,在靠近搅拌针部位材料主要为同一厚度上的径向平行流动,这是由于圆锥形搅拌针本身为平行槽结构的特征造成。平行锯齿对材料形成周向转移,在焊接行进过程中挤压锯齿周边材料,形成洋葱环样组织。塑性软化材料在顶锻力作用下形成致密焊缝,但相邻锯齿之间不存在上下流动的驱动力,导致锯齿中间的材料存在平行流动层。材料的流动特性决定焊缝的形貌如图15所示,在厚度方向呈数个洋葱环分布,洋葱环的个数与搅拌针的锯齿个数一致。

图13 圆柱形搅拌针工件水平方向材料流动模拟结果

图14 锥形搅拌针工件横截面材料流动

图15 锥形搅拌针焊缝横截面形貌

圆柱形搅拌工具作用下横截面上材料流动结果如图16所示,在靠近搅拌针部位的材料流动不仅径向流动,还有很大一部分上、下流动,这是由于圆柱形搅拌针带有螺纹结构特征。螺纹结构在旋转过程中推动材料周向转移,并且对材料产生向下的驱动力,导致相邻两个锯齿之间材料充分混合,避免平行流动层的出现,其焊缝形貌见图17,焊缝未出现洋葱环,整个区域混合较充分,与材料流动结果吻合。

4 结论

(1)双轴肩搅拌摩擦焊接温度场上、下轴肩作用区域温度最高、区域最大,沿板厚中心逐渐降低,区域缩小,呈哑铃状分布。

(2)双轴肩搅拌摩擦焊缝后退侧的温度高于前进侧,采用锥形搅拌针焊接时的焊缝温度高于圆柱形搅拌针。

(3)工件上、下表面轴肩作用范围内的材料流动最为剧烈,工件内部材料流动相对较弱,流动最强烈的位置位于后退侧的后方,与温度场结果吻合。

(4)采用圆锥+平行槽结构的搅拌针,材料横向流动较规律,多为材料的平行层流动,与实际焊缝出现多个平行的洋葱环形貌吻合;圆柱+螺纹结构的搅拌针作用下材料流动紊乱,螺纹结构能够促进焊缝材料上下流动混合充分,与实际焊缝无分层洋葱环结构形貌吻合。

图16 圆柱形搅拌针工件横截面材料流动

图17 圆柱形搅拌针焊缝横截面形貌

参考文献:

[1]Dawes C J,Thomas W M.Friction stir process welds alu-minum alloys[J].Welding Journal,2003,75(3):41-45.

[2]张昭,刘会杰.搅拌头形状对搅拌摩擦焊材料变形和温度场的影响[J].焊接学报,2011,32(3):5-8.

[3]Sued M K,Pons D,Lavroff J,et al.Design features for bobbin friction stir welding tools:Development of a conceptual model linking the underlying physics to the production process[J].Materials&Design,2014(54):632-643.

[4]THREADGILL P L,AHMED M M Z,MARTIN J P,et al.The use of bobbin tools for friction stir welding of aluminium alloys[J].Materials Science Forum,2010(638):1179-1184.

[5]Carter R W.Auto-adjustable tool for self-reacting and conventional friction stir welding:U.S.Patent 6,758,382[P].2004-7-6.

[6]HILGERT J,SCHMIDT H N B,SANTOS J F,et al.Thermal Models for Bobbin Tool Friction Stir welding[J].Journal of Materials Processing Technology,2011(211):197-204.

[7]Skinner M,Edwards R L.Improvements to the FSW process using the self-reacting technology[C].Materials Science Forum,2003(426):2849-2854.

[8]董继红,董春林,孟强,等.铝合金浮动式双轴肩FSW接头组织性能分析[J].焊接学报,2013,34(10):43-46.

[9]董继红,聂绪胜,鄢江武,等.常规FSW与双轴肩FSW对铝合金接头组织和性能的影响[J].焊接学报,2013,34(7):85-88.

[10]贺地求,邓航,周鹏展.2219厚板搅拌摩擦焊组织及性能分析[J].焊接学报,2007,28(9):13-16.

[11]徐韦锋,刘金合,栾国红,等.厚板铝合金搅拌摩擦焊接头显微组织与力学性能[J].金属学报,2008,44(11):1404-1408.

[12]夏佩云,尹玉环.厚板双轴肩搅拌摩擦焊接头组织及性能分析[A].第二十次全国焊接学术会议论文集[C].2015.

[13]李敬勇,周小平,董春林,等.6082铝合金双轴肩搅拌摩擦焊试板温度场研究[J].航空材料学报,2013,33(5):36-40.