高速列车铝合金车体超声波冲击消除焊接残余应力方法研究

徐 野,韩晓辉,叶结和,王素环,李帅贞

(中车青岛四方机车车辆股份有限公司,山东青岛266111)

0 前言

随着高速列车轻量化要求的不断提高,铝合金材料广泛应用于高速列车制造[1],其中6系铝合金因其较好的加工性、高比强度以及良好的焊接性[2-3]和抗应力腐蚀性[2]应用范围较广。但铝合金材料在焊接热循环过程中因急剧的非均匀加热和冷却不可避免地会产生较大的焊接残余应力。此外,焊件自身刚度以及受工装夹具的刚性约束作用使得焊接应力更大、分布更复杂。焊件中残余拉应力的存在会降低结构的抗疲劳性能,增大材料应力腐蚀裂纹的敏感性[4],影响焊接结构的使用性能和服役寿命。因此,深入研究铝合金车体关键部位的焊接残余应力及分布状态,探索消除或降低残余拉应力的有效方法十分必要。本研究通过模拟牵引梁与枕梁连接部位的对接焊结构,采用超声波冲击焊后消应力方法[5],结合盲孔法[6]对枕梁结构的焊后残余应力消减效果和冲击后的材料性能进行试验研究。

1 试验材料及方法

1.1 试验材料

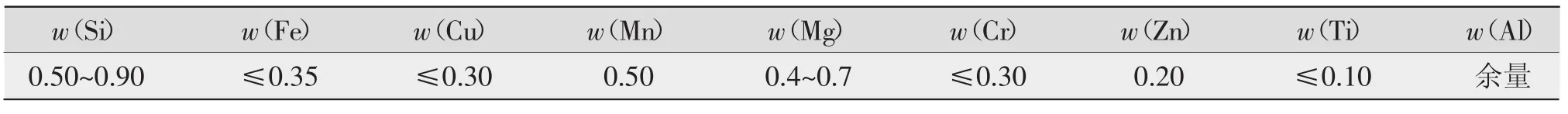

铝合金材料选用满足JIS H 4100标准要求的6系铝合金正方形横截面的型材(壁厚11 mm),其母材化学成分、力学性能及接头力学性能要求如表1和表2所示。

1.2 焊接材料

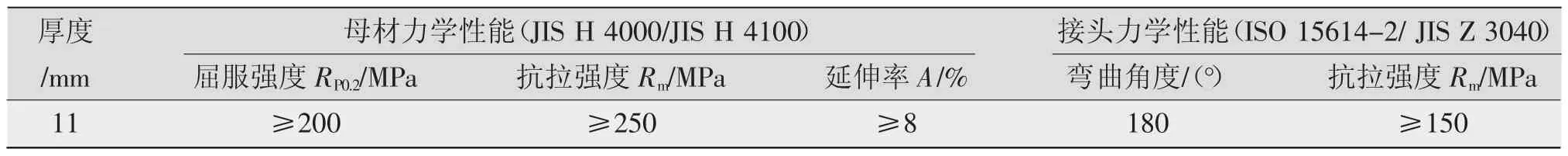

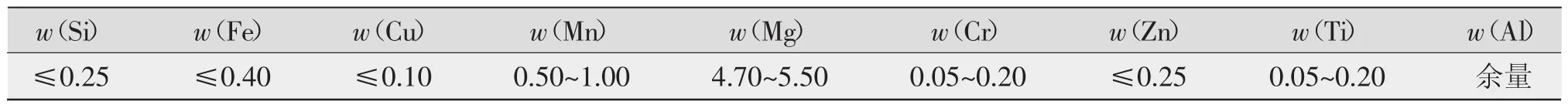

焊丝选用牌号ER5356(φ1.6mm)铝合金实心焊丝,满足ISO18273标准要求,焊丝的化学成分如表3 所示。保护气体选用高纯氩气[φ(Ar)≥99.999%],满足GB/T4842标准要求。

表1 铝合金材料化学成分%

表2 6系铝合金母材及接头力学性能

表3 ER5356铝合金焊丝化学成分%

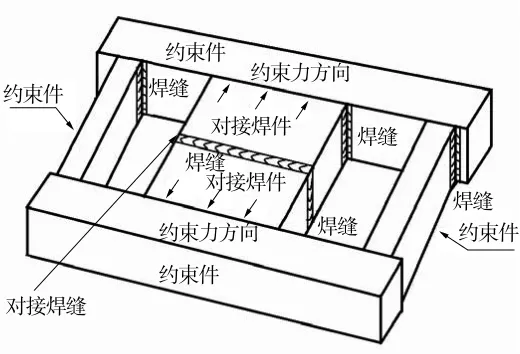

1.3 焊接工艺

焊接工艺采用模拟牵引梁与枕梁连接部位的对接焊焊接结构,同样在上下两端模拟现场对接焊缝的刚性约束状态下利用现行的焊接工艺规范进行焊接制备,如图1所示。

图1 刚性约束状态下焊接的铝合金对接焊

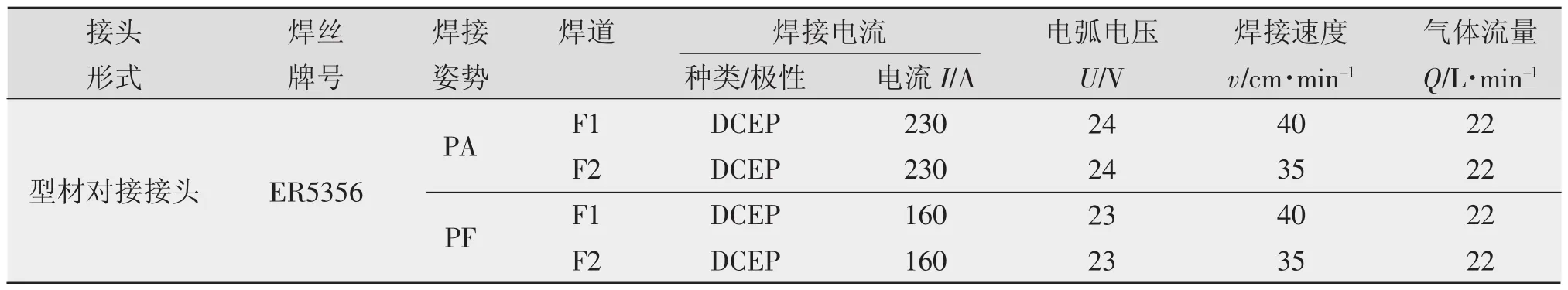

对接焊缝的坡口形式为单V型,背面加衬垫正面焊接两道,坡口角度70°、钝边尺寸1 mm及组焊间隙1~2 mm。焊接工艺参数如表4所示。

1.4 消应力方法

试验选用HY2050型豪克能超声波冲击消应力设备进行应力处理。其原理为:残余应力的物理本质是金属材料的晶格畸变,而晶格畸变在很大程度是由位错引起,通过超声冲击方式消除残余应力的机理就是利用超声波的能量使焊接残余应力区产生塑性变形,从微观角度即位错通过滑移方式从高能位运动到相对稳定的低能位状态,使残余应力重新分布,从而降低残余应力水平。

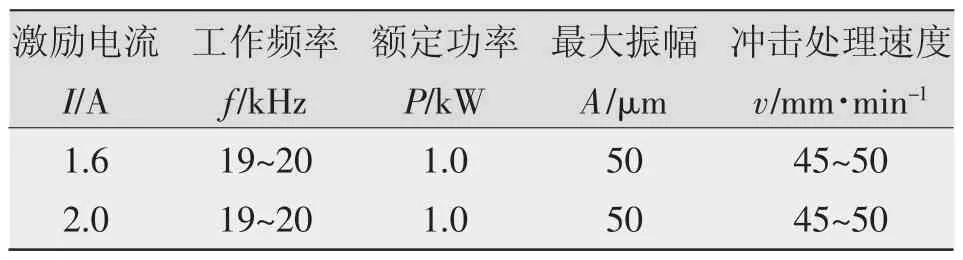

超声冲击处理范围为焊缝及其两侧各100 mm内,超声波冲击处理工艺参数如表5所示。

由于焊缝余高已被铣平,所以超声波冲击头形状选用扁平冲击头,超声波冲击处理过程如图2所示。

表4 焊接工艺参数

表5 超声波冲击工艺参数

图2 超声波冲击处理过程

2 试验结果与分析

2.1 超声波冲击处理后残余应力测试结果

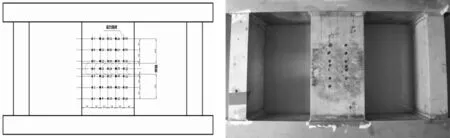

采用钻头直径1 mm的盲孔法测试超声波冲击处理前后6系铝合金型材模拟结构焊件上板表面与下板表面的焊接区残余应力,测点位置如图3所示,其中 1~7、15~21、29~35 为冲击处理前的应力测试点,其余点为冲击处理后的应力测试点。

2.1.1 激励电流1.6 A

(1)残余应力消除效果。

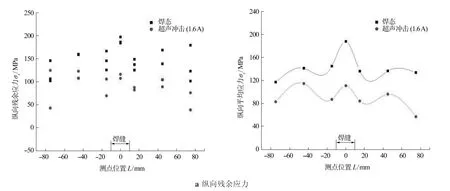

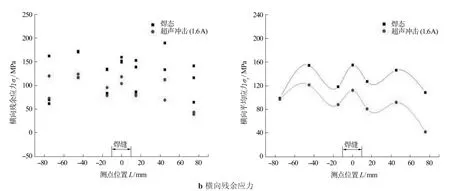

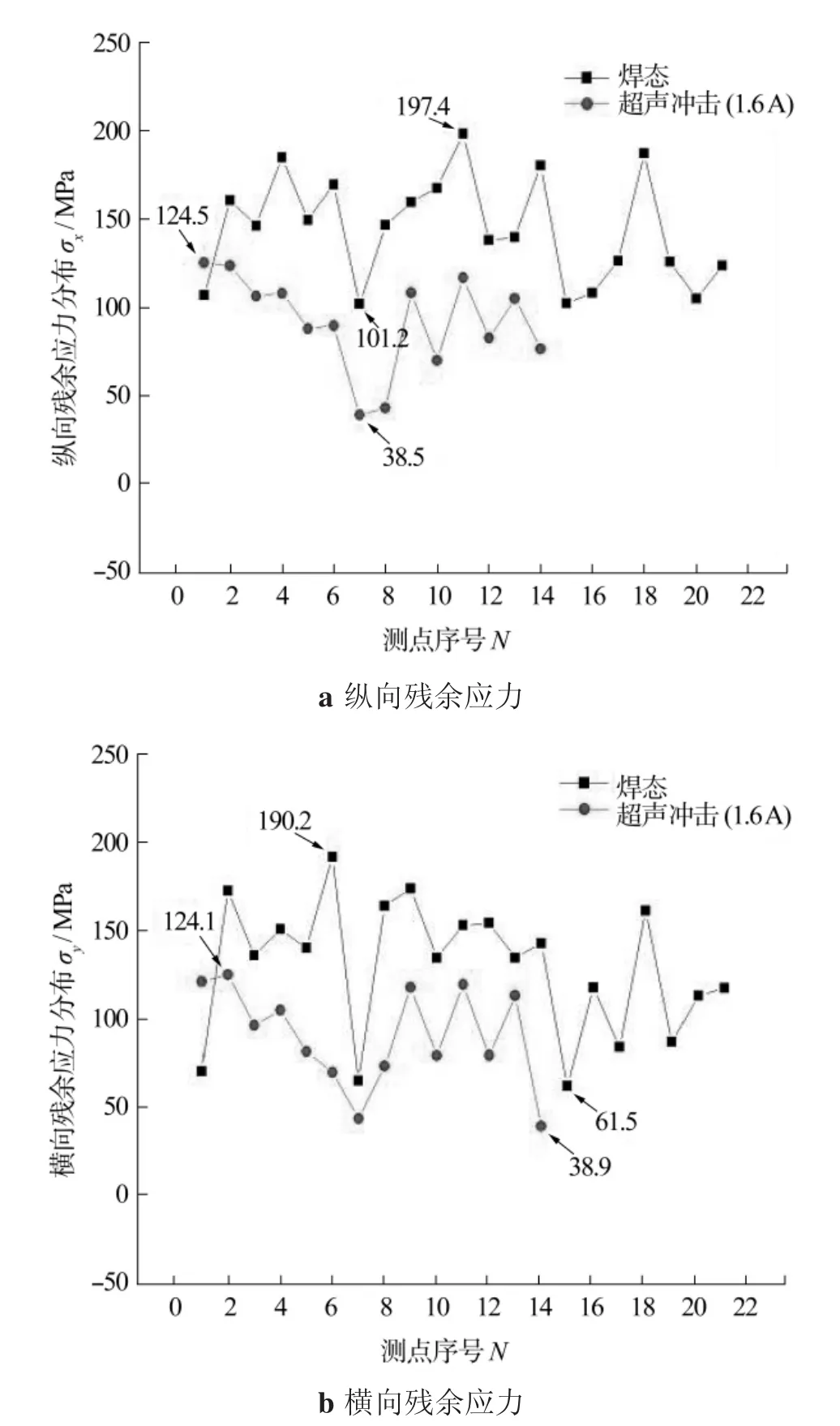

处理前后的残余应力状态如图4所示。可以看出,纵向残余应力和横向残余应力都呈现出拉伸应力状态。高值残余应力主要集中在焊缝及其附近区域,其中纵向最高应力达197.4 MPa,横向最高应力为190.2 MPa。经过超声波冲击处理后,焊缝和热影响区以及附近部位的残余应力均明显降低,最低应力下降至38.5 MPa,但仍为残余拉应力。

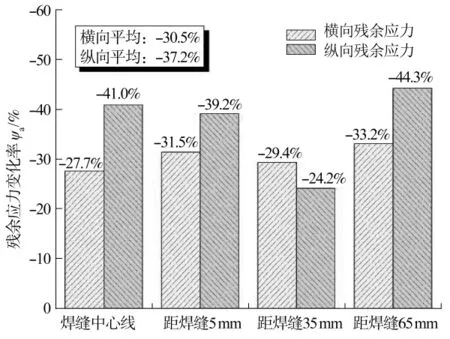

超声波冲击处理后残余应力变化率如图5所示。可以看出,纵向残余应力和横向残余应力平均分别下降37.2%和30.5%,残余应力消除率达到30%以上。

图3 模拟结构型材焊件残余应力测点位置

(2)残余应力均化效果。

处理前后的残余应力分布如图6所示,对于纵向残余应力,初始应力为197.4~101.2 MPa,经过超声波冲击处理后,残余应力变为124.5~38.5 MPa,根据公式计算得,纵向残余应力的均化率为10.6%。对于横向残余应力,初始应力为190.2~61.5 MPa,经过超声波冲击处理后,残余应力变为124.1~38.9MPa。计算可得横向残余应力的均化率为33.8%。可见当激励电流为1.6 A时,型材结构焊接件经超声波冲击处理后,残余应力的均化效果较好。

图4 激励电流为1.6 A时超声波冲击处理前后残余应力状态

图5 激励电流1.6 A时超声波冲击处理后残余应力变化率

图6 激励电流1.6 A时超声波冲击处理前后残余应力分布

2.1.2 激励电流2.0 A

(1)残余应力消除效果。

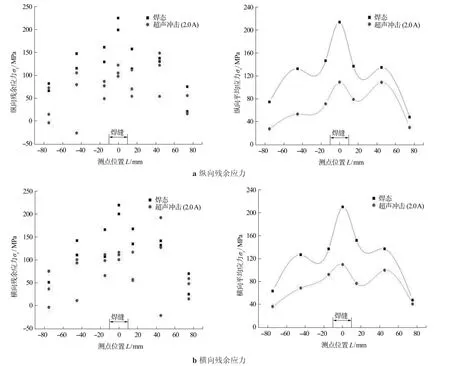

处理前后的残余应力状态如图7所示。可以看出,纵向和横向残余应力都呈拉伸应力状态。最高残余拉应力主要集中在焊缝区域,其中纵向最高应力达226.8 MPa,横向应力为219 MPa。处理后,焊缝纵向和横向残余拉应力都明显降低,最低应力分别下降到-26.6 MPa和-20.8 MPa,即由拉应力转变为压应力,但绝大多数的测点仍为残余拉应力。

计算超声波冲击处理后的残余应力变化率如图8所示,纵向残余应力和横向残余应力平均分别下降47.2%和39.1%。

图7 激励电流为2.0 A时超声波冲击处理前后残余应力状态

图8 激励电流2.0 A时超声波冲击处理后残余应力变化率

(2)残余应力均化效果。

处理前后的残余应力分布特征如图9所示。对于纵向残余应力,初始应力为226.8~20.7 MPa,处理后,残余应力范围变为149.5~-26.6 MPa。根据公式计算得,纵向残余应力的均化率为14.6%。对于横向残余应力,初始应力为219~25.2 MPa,经过超声波冲击处理后,残余应力为127.1~-20.8 MPa。计算横向残余应力的均化率为23.7%。

不同激励电流下进行超声波冲击处理后残余应力消除效果如表6所示。

由表6可知,当激励电流为1.6 A时,残余应力消除率约为34%,应力均化率约为44%,残余应力的消除率和均化率均明显增加;激励电流2.0 A时,残余应力消除率约43%,消除残余应力的效果好于电流1.6 A时,但残余应力均化率约为19%。此外观察发现,与激励电流1.6A相比,在2.0A下经超声波冲击后被处理表面粗糙度有所增大。因此,综合考虑消除应力的效果和冲击处理表面的粗糙度,选择激励电流为1.6 A为宜。由以上可知,超声冲击消除残余应力的效果随着激励电流的提高而增大。激励电流越大,则超声波能量越高,使得位错滑移阻力较小易于形成低组态能构造,实现松弛残余应力的目的。

图9 激励电流2.0 A时超声波冲击处理前后残余应力分布

表6 超声波冲击处理效果

2.2 模拟结构件取样力学性能试验结果

根据超声波冲击处理后残余应力的下降率和均化率以及铝合金焊接板面的冲击粗糙程度等因素,确定激励电流选为1.6 A。

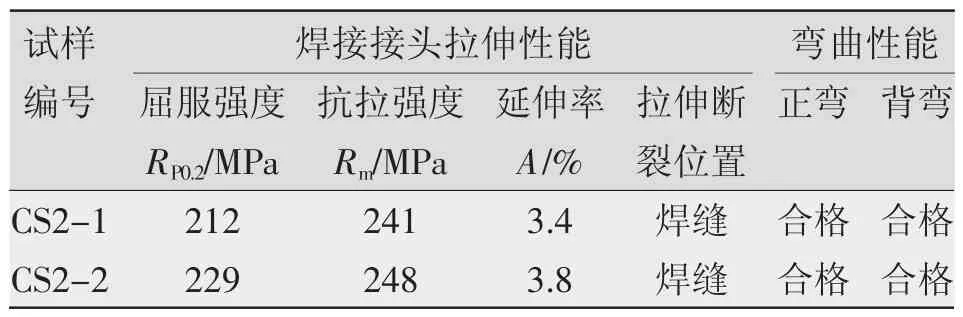

在1.6 A激励电流下经过超声冲击处理后,取样接头标准拉伸试样在1 mm/min速率条件下进行室温拉伸试验和弯曲试验,结果如表7所示,拉伸与弯曲试验后的试样形貌特征如图10所示。A7N01ST5型材对接接头经过超声冲击处理后,拉伸试样破断在焊缝中,接头抗拉强度超过JIS Z 3040规定不小于285 MPa的要求。弯曲试样经过180°弯曲后完好。

表7 型材对接接头超声冲击处理后的拉伸试验与弯曲试验数据

图10 超声冲击处理后拉伸和弯曲试样形貌

综上所述,选择激励电流1.6 A时,超声波冲击法的残余应力消除效果和均化效果均较好,纵向残余应力和横向残余应力分别降低37.2%和30.5%,纵向残余应力和横向残余应力分布的均化率也分别达到10.6%和33.8%,且接头的拉伸、弯曲及疲劳等基本力学性能符合标准规定要求。

3 结论

采用HY2050型豪克能超声波冲击消应力设备对模拟牵引梁与枕梁连接部位的对接焊结构进行消应力处理,冲击后取样进行残余应力、拉伸、弯曲、疲劳试验。结果表明:

(1)当激励电流为1.6 A时,残余应力消除率约为34%,均化率约为44%,取样接头的力学性能满足标准要求;激励电流2.0 A时,残余应力消除率约43%,均化率约19%。随着激励电流的增加,残余应力的消除率相应增大,表面粗糙程度随之加剧。

(2)超声波冲击的主要优点是适用于局部高应力区的消应力处理,且操作简单灵活、节能无污染、处理周期短。缺点是不适于大结构件整体结构消应力处理,且冲击处理后铝合金材料表面粗糙度增大。

参考文献:

[1]薛健,刘囝.我国高速列车铝合金车体焊接变形控制方法研究现状[J].热加工工艺,2012,41(17):188-190.

[2]Sim A,Brechet Y,Meester B D,et al.Microstructure,local and global mechanical properties of friction stir welds in aluminium alloy 6005A-T6[J].Materials Science and Engineering:A,2008,486(1/2):85-95.

[3]郭飞跃,尹志民,王炎金.铁路车辆用6005A铝合金大型材焊接性能研究[J].轻合金加工技术,2003,31(1):41-44.

[4]周军年,胡文浩,王秀义,等.轨道车辆用6005A铝合金型材焊接裂纹研究[J].焊接技术,2008,37(6):49-51.

[5]崔高健,郑雪.超声波冲击消除铝合金焊接残余应力微观机制研究[J].轻合金加工技术,2011,39(12):44-54.

[6]王庆明,孙渊.残余应力测试技术的进展与动向[J].机电工程,2011,28(1):11-14.