高速列车焊接作业厂房环境治理技术

郑中平,王延斌

(航天凯天环保科技股份有限公司,湖南长沙410129)

0 前言

近年来,我国的高速铁路、城市轨道交通建设进入高峰期,高速列车需求剧增。高速列车车体采用铝合金型材,大部分采用焊接连接,在焊接过程中会产生大量的铝合金焊接烟尘和有害气体,铝合金焊接质量、焊接缺陷与环境温度、相对湿度、空气流速等因素有密切的关系。高速列车转向架采用高强度钢,焊接过程中也有大量的焊接烟尘和有害气体产生。《中国制造2025》中“绿色”作为一个关键词出现了46次,要求采用清洁高效的焊接工艺和环境保护措施,实现绿色生产。高速列车焊接生产中的烟尘、有害气体污染物不仅给环境保护带来巨大压力,还会引发职业病。

1 焊接污染物、烟尘粒径分布及危害

铝合金焊接一般采用MIG焊和TIG焊。碳钢焊接一般采用CO2气体保护电弧焊。

1.1 焊接烟尘成分

焊接作业过程中产生的焊烟污染物包括一系列气体和以气溶胶形态存在的金属细颗粒、金属氧化物以及其他化学物质。焊接烟尘是焊接区蒸发出来的金属及其冶金反应物蒸气远离焊接区后凝结而成,以气溶胶的形态存在于空气环境中。

焊接烟尘的成分主要包括:氧化铁(FeO、Fe2O3、Fe3O4),氧化铝(Al2O3),氧化锰(MnO2、Mn2O3、Mn3O4、MnO),氟化物(CaF2、KF、NaF 等),钡化物(BaCO3、BaF2),K2O,Na2O,TiO2六价铬化物(Na2CrO4,K2CrO4,ZnCrO4等),氧化镍(NiO,NiO2,Ni2O3),氧化镉(CdO),氧化铍(BeO),氧化钴(CoO),二氧化钍(ThO2)。气态污染物主要有O3、NxO、CO、CO2等。不同焊接工艺的烟尘成分如表1所示。

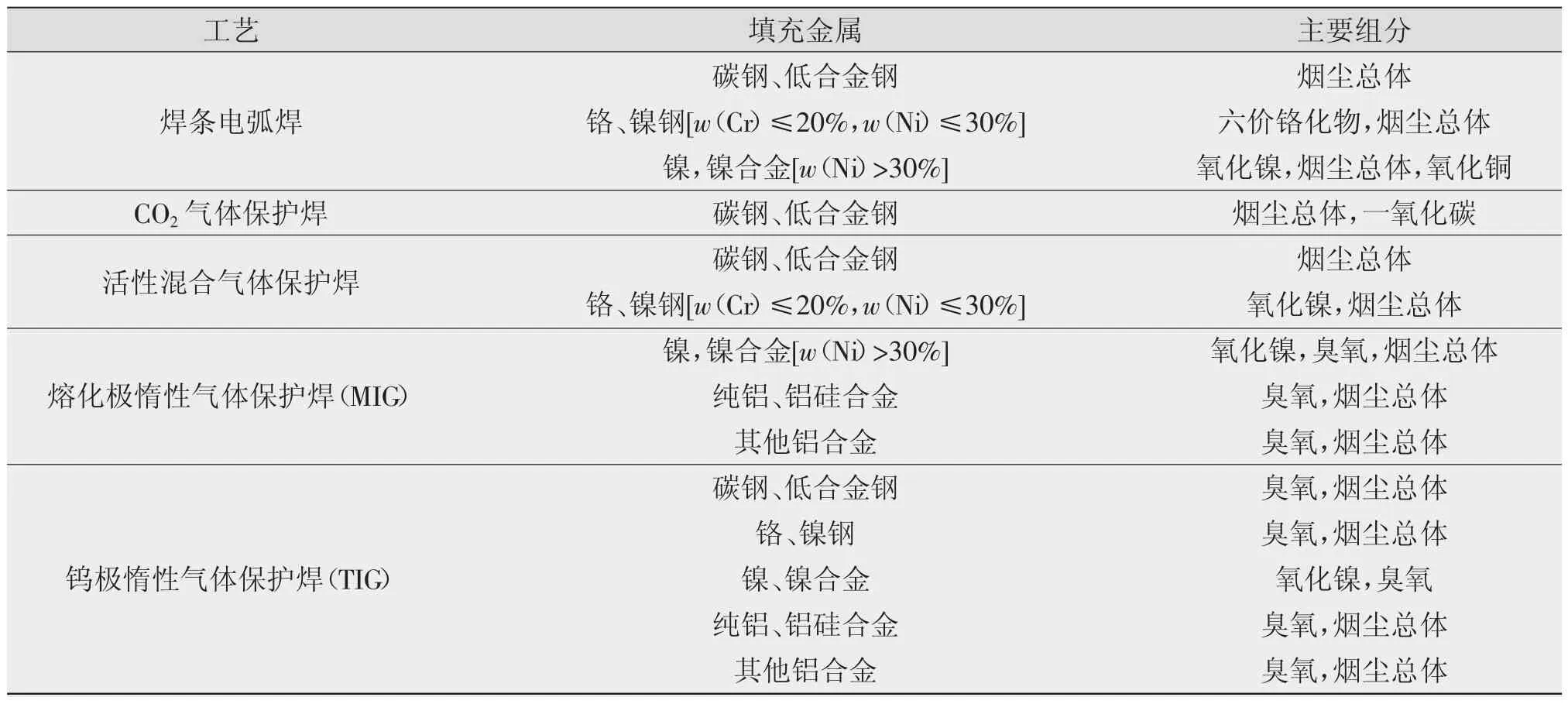

表1 不同焊接工艺的烟尘成分

1.2 焊接烟尘粒径分布

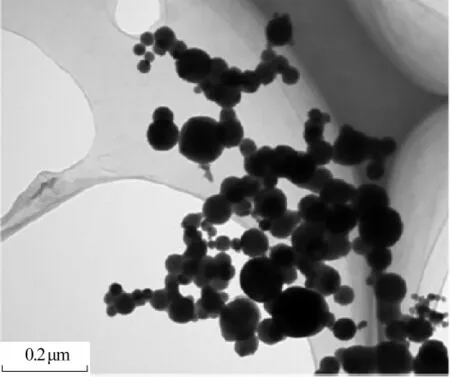

焊接烟尘粒径0.01~0.2 μm,这些球形颗粒形成链式结构和网状结构如图1、图2所示。

图1 焊接烟尘链式结构

图2 焊接烟尘网状结构

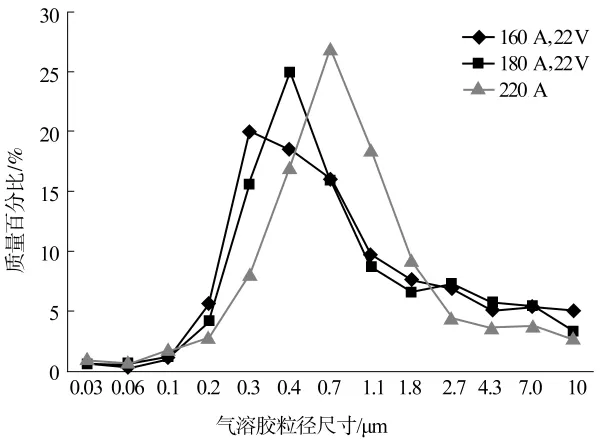

不同焊接电流的焊接烟尘粒径分布如图3所示。

图3 不同电流下焊接烟尘粒径分布

1.3 焊接污染物危害性

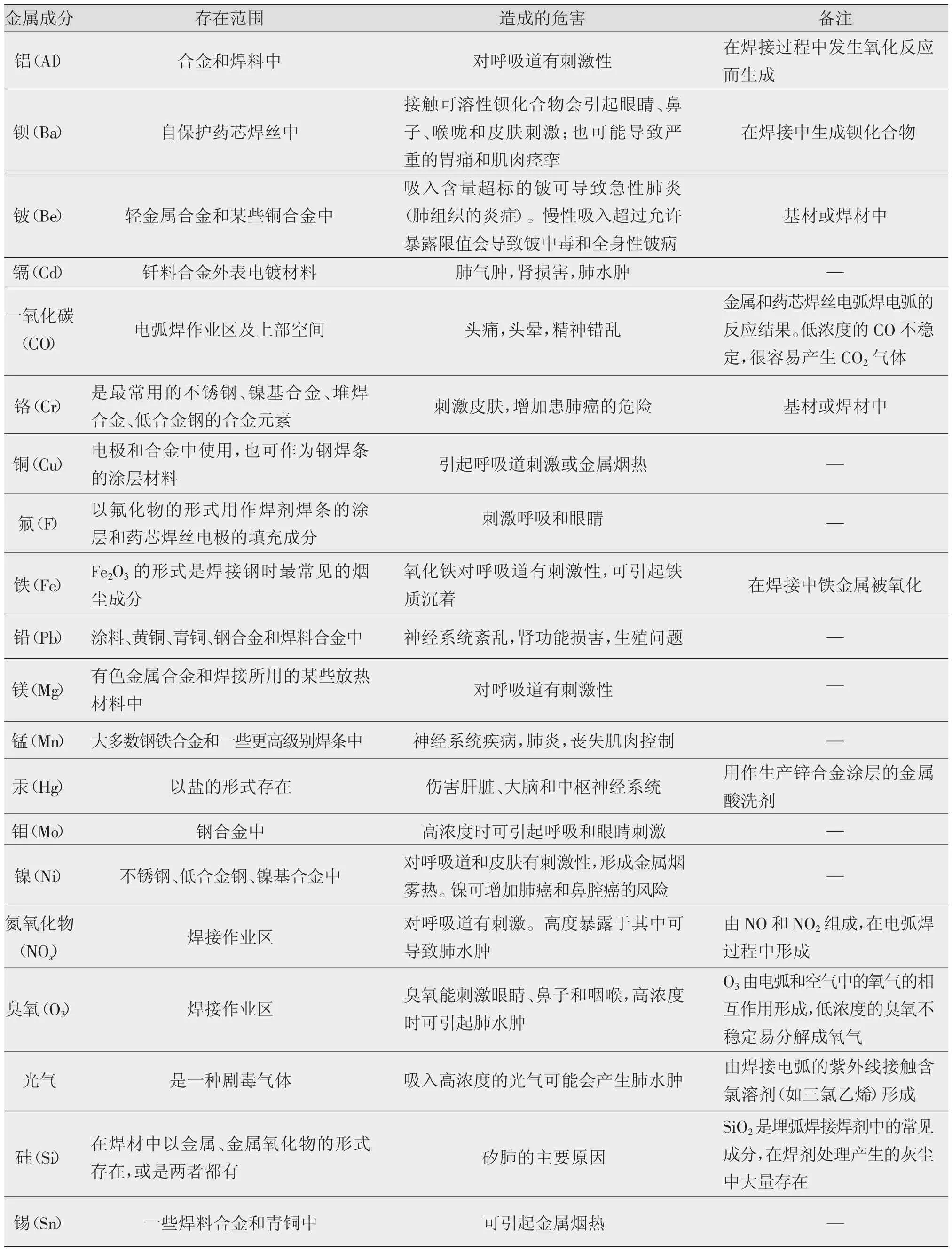

焊接时产生的污染物包括烟尘和气体,其种类与危害见表2,有害物质的存在形式及其影响见表3。

2 焊接治理难点及法律、法规

2.1 治理难点

(1)产尘点分布广,无组织排放,车间跨度大、空间高,焊接烟尘的捕集困难。

(2)焊接方法及焊接对象的不同,污染物成分复杂,不是单一的粉尘,常含有油性、粘性,合适的滤材选用困难。

(3)污染物常伴有高温特性,含有火花,具有爆炸性、可燃性等,不易保护吸风管道材料和过滤材料。

(4)焊接过程在产生烟尘的同时还伴有如O3、NxO等有害气体。

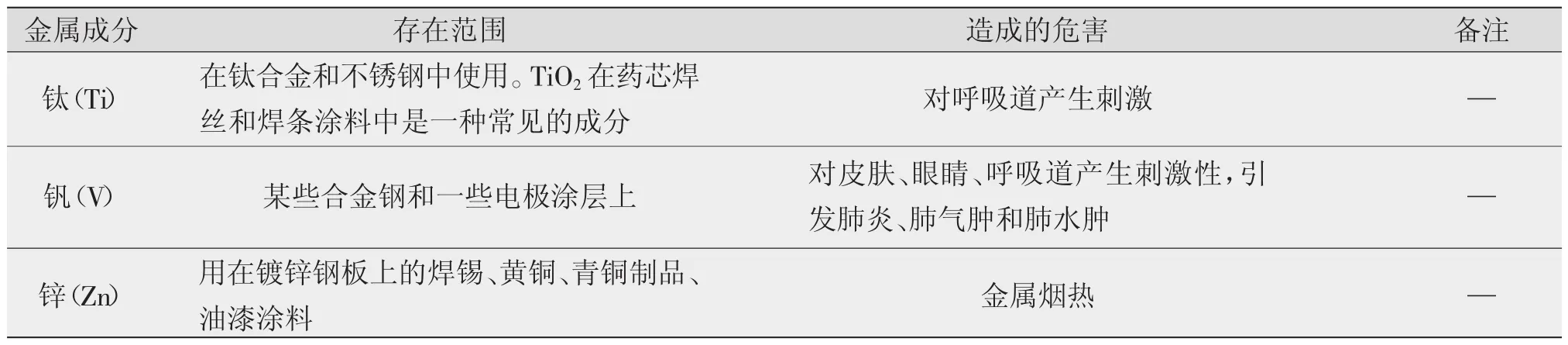

表2 焊接烟尘污染物金属成分及其危害

续表

表3 根据有害物质的存在形式及其影响

(5)气体保护焊对风速要求严格,过大的风速对焊接质量产生影响,因此在保证吸风量的同时控制焊区的风速是一大难题。

(6)在保证除尘效果的同时,如何降低系统运行的能耗更是一大设计难题。

(7)焊接工艺对温湿度有要求,将除尘和控温控湿结合设计是一大难题。

(8)焊接作业属于大跨度大空间工业厂房,目前此类厂房高度达到23 m、跨度达到36 m,气流组织设计采用人工计算,难度相当大。

(9)空气分布器的送风特性(整体厂房分层送风送风口射流射程,流速、阻力、噪声等)对空气气流的均匀有效分布起到至关重要的作用。

(10)系统启动后30~60 min保证4 m高度空间区域达到温度、湿度、粉尘浓度设计基准难度大。

2.2 焊接作业规范、法律、法规

我国近年来相继出台了以下法律法规。

(1)AQ 4214-2011《焊接工艺防尘防毒技术规范》。该标准规定了焊接车间或焊接量大、焊机集中的工作地点,实施全面机械通风。

(2)GBZ1-2010《工业企业设计卫生标准》。该标准是在GBZ1-2002《工业企业设计卫生标准》的基础上修订的,调整了标准的使用范围,增加了对事业单位和其他经济组织建设项目的卫生设计及职业病危害评价等的规定;增加了工业场所职业危害预防控制的卫生设计原则;增加了工业场所防尘、防毒的具体卫生设计要求;增加了工业企业卫生防护距离标准等。

(3)GBZ2-2007《工业场所有害因素职业接触限值》[2]。该标准是在GBZ2-2002的基础上进行修订的,此次修订将《工业场所有害因素职业接触限值》分为GBZ2.1《工业场所有害因素职业接触限值化学因素》和GBZ2.2《工业场所有害因素职业接触限值物理因素》两部分。

GBZ2.1《工业场所有害因素职业接触限值 化学因素》规定:作业环境中铝合金粉尘、铝粉PCTWA(总尘)小于等于3 mg/m3,氧化铝粉尘PC-TWA(总尘)小于等于4 mg/m3。

(4)TB/T3259-2011《动车组用铝及铝合金焊接技术条件》[3]。该标准规定铝合金焊接作业场地风速不大于1 m/s,环境温度不低于8℃,湿度不宜超过70%。湿度过大时应采取母材待焊部位以及焊材烘干除湿或焊接厂房整体除湿控温措施。

(5)JGJ353-2017《焊接作业厂房采暖通风与空气调节设计规范》[4]。该标准结合我国焊接作业厂房的工艺特点及技术经济条件,从职业安全健康、环境保护和节能角度出发,规定了供暖、通风与空气调节的设计要求。

3 常规治理技术

3.1 个人防护设备

个人防护设备是指对焊工的直接保护,在许多场合是技术性防护措施的必要补充,如吸气面罩,如图4所示。

图4 吸气面罩

图5 移动式单机示意

3.2 烟尘局部净化技术

局部焊接烟尘净化技术主要包括移动式焊接烟尘净化器、集中式焊接烟尘净化系统等[5]。

(1)移动式焊接烟尘净化器。

该种方案结合焊机台数在每个焊接工位配置移动式除尘单机,某车体移动式除尘单机外形如图5所示。

缺点为:①车体焊接工艺复杂,点位多,单机吸气悬臂不能保证烟尘捕集效果;②工人焊接时必须移动除尘单机或拉伸吸气悬臂,妨碍工人作业;③车体内的焊接和机器人焊接,除尘单机吸气悬臂无法伸入车体内或者跟随机器人焊枪进行移动,无法捕捉烟尘。

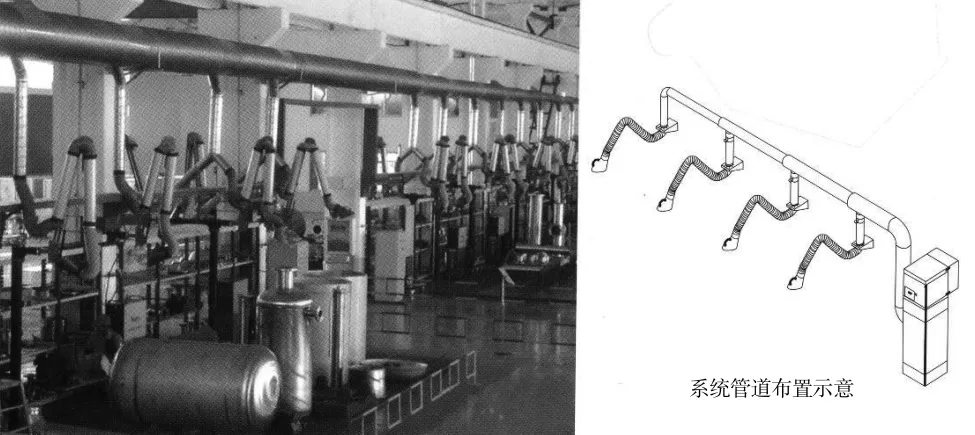

(2)集中式多工位焊接烟尘净化系统。

适用于焊接工位多且相对固定场合。系统由集中式焊烟净化器、烟尘输送管道、伸缩式吸气臂等组成,多工位集中焊接烟尘净化系统,如图6所示。

图6 滤筒式焊接烟尘净化器

(3)工作间形式的吸气方式如图7所示。

缺点:焊接工位不能安装密闭式工作间,会对工件吊装和焊接作业造成很大的干涉,达不到理想的抽烟效果。

(4)顶吸罩烟尘收集方式(在行车下方)如图8所示。

图7 工作间示意

图8 烟尘收集装置示意(工作状态)

缺点:顶吸罩在焊接工位上方能达到较理想的抽烟效果,但顶吸罩布置在行车下方,包括连接顶吸罩的管道都会与行车吊装产生干涉,影响生产。

(5)侧送侧吸方式如图9、图10所示。

图9 侧送侧吸气流走向示意

缺点:①送风侧的烟尘要横向运行30 m达到另外一侧的吸风口被吸收(吸风口需达5.4 m高,实际生产中无法达到),大部分烟尘不会被完全吸走,很大一部分会越过吸风口向四周飘散。②侧送侧吸对于工作区域产生的焊烟没有起到任何作用,烟尘还是高浓度的自由扩散,并使员工处于烟尘回流区域,严重影响员工健康。

图10 侧送侧吸吸风口示意

综上所述,采用上述局部治理方式无法有效解决高速列车焊接生产过程中尤其是对温度和湿度有控制要求的铝合金焊接作业厂房中产生的焊接烟尘、有害气体等污染物。航天凯天环保在引进德国先进技术的基础上,结合中国制造业的实际情况,不断创新和发展,发明了整体厂房分层送风治理技术,目前在国内电力机车、汽车、航空航天、机械等行业有300多项成功的工程案例。

4 整体厂房分层送风治理技术

4.1 系统原理

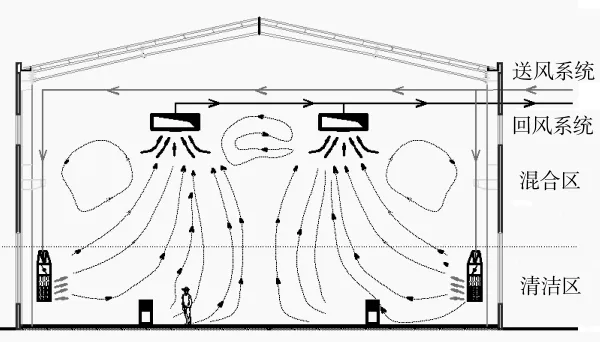

在有热源的车间,由于在高度上具有稳定的温度梯度,以低风速和低温差的新鲜空气直接送入室内工作区,低温的新风在重力作用下先是下沉,随后慢慢扩散,在地面上形成一层薄薄的新鲜空气层,室内热源产生的热气流因浮力作用而上升,并不断吸卷周围空气,在后续新风的推动和顶部抽风口的抽吸作用下,地面上方的新鲜空气缓缓上升,形成向上的均匀气流,使工作区含污染物的空气被后续的新风所取代,达到稳定后在室内由于浓度差而形成两个区域,上部为混合区,下部为向上流动的洁净区,如图11所示[6-8]。

图11 整体厂房分层送风原理

4.2 系统组成

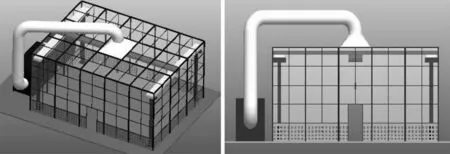

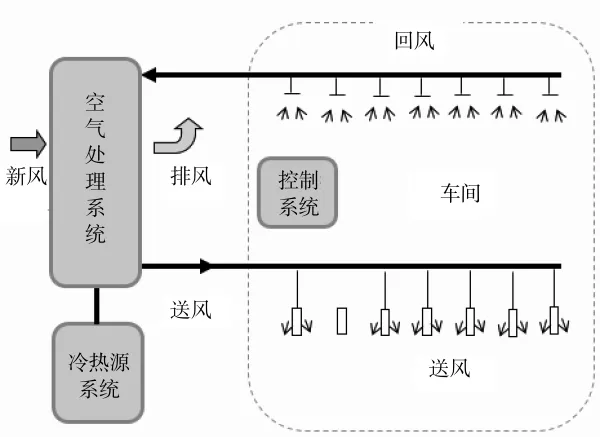

系统由冷热源、空气处理系统、送回风系统和控制系统4部分组成,如图12所示。

图12 系统结构

4.3 主要核心设备

4.3.1 组合式空气处理机组

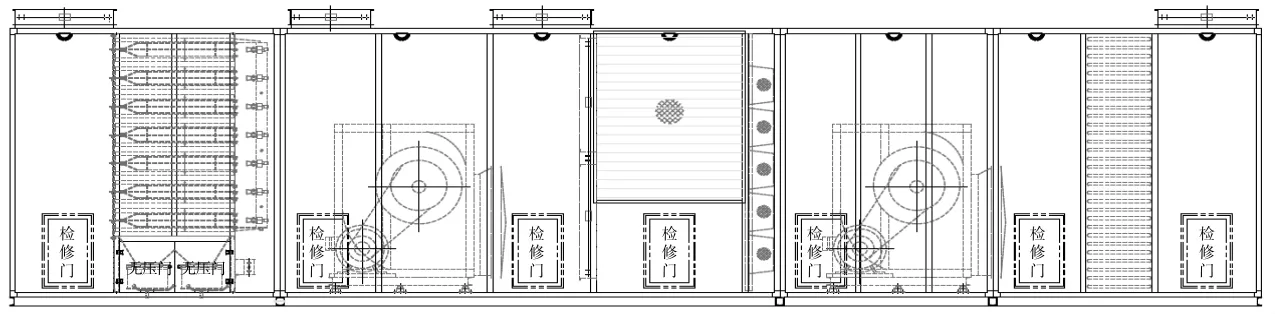

高速列车铝合金焊接车间采用的组合式空气处理机组功能段包括:回风段+高效滤段+回风机段+排风段+新风调节段+初效过滤段+蒸发段/表冷段+再热段+加热段+送风机段+出风段。

高速列车转向架焊接车间采用的组合式空气处理机组功能段包括:回风段+高效滤段+回风机段+排风段+新风调节段+初效过滤段+蒸发段/表冷段+加热段+送风机段+出风段。

同时可以根据项目的实际需求,增减不同的功能段,从而实现通风除尘、除湿、控温、制热、换新风、除异味等功能。机组功能段结构如图13所示。

图13 机组功能段结构

4.3.2 送风末端

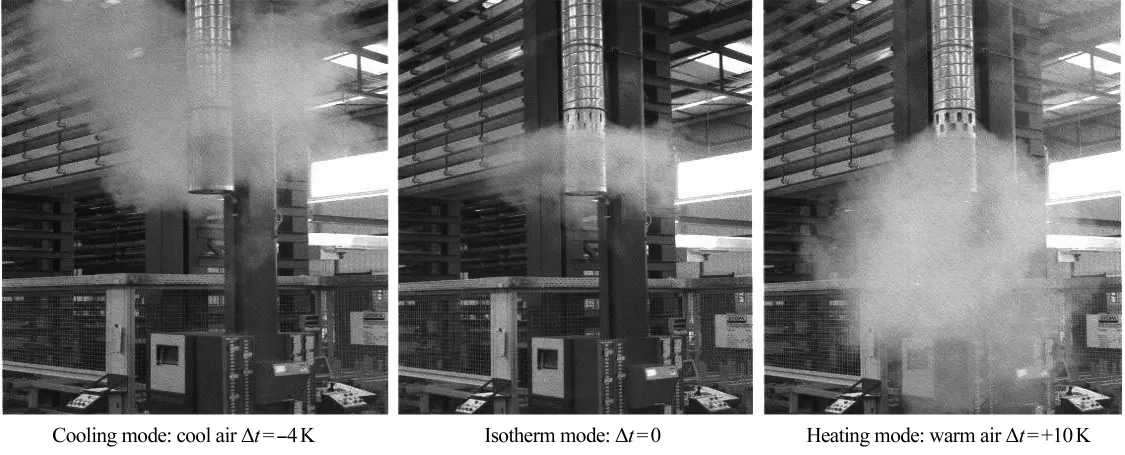

系统采用整体厂房分层送风专用圆柱型送风筒。在车间立柱旁高约1.0~2.0 m处布置送风筒,清洁空气从送风筒以低速气流送出,如图14所示。

送风筒(见图15)是实施整体厂房分层送风的关键空气分布器,其特点是大风量低风速,随不同季节对气流方向进行调节;冬季送热风,气流向下;夏季气流向上;春、秋季气流水平,送风距离可达16m,形成的速度流场如图16所示。送风筒配有电动执行机构和手动风量调节阀,系统自动调节送风筒的送风方向,满足不同季节气流要求。

图14 送风模式

图15 送风筒

4.4 系统性能参数、效果

采用整体厂房技术治理焊接作业车间的焊接烟尘和其他有害气体,能够达到以下效果[9]:

(1)车间焊接工作区域内4 m以下空间空气的清洁度达到《工业企业设计卫生标准》(GBZ1-2010)及《工业场所有害因素职业接触限值》(GBZ2-2007)要求的:电焊烟尘PC-TWA(总尘)小于等于4mg/m3;铝粉、铝合金粉尘PC-TWA(总尘)小于等于3mg/m3,氧化铝粉尘PC-TWA(总尘)小于等于4 mg/m3。

(2)经过净化后排放到大气的空气的排放浓度和排放速率符合《大气污染物综合排放标准》(GB16 297-1996)规定,排放浓度小于等于30 mg/m3。

(3)车间焊接区域空气流速小于0.5 m/s,不影响气体保护焊接质量,送风口的面风速在2 m外要降低到0.5 m/s以下。

(4)车间焊接工作区域内4 m以下空间的温度和湿度控制在设计范围内:夏季室内温度范围23~30℃,冬季室内温度15~20℃,全年相对湿度小于等于55%~65%,可以根据项目情况设计[10]。

(5)机组能实现全年多工况运行,实现新风比0~100%调节[10]。

(6)设备噪声小于85 dB(A),室内风管噪声小于 60 dB(A)。

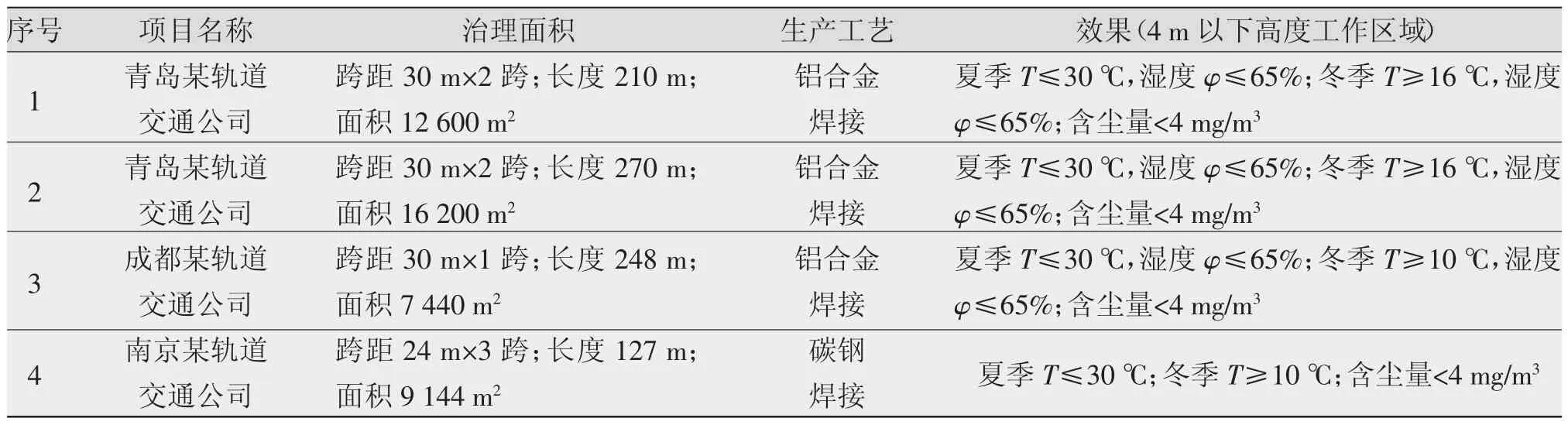

4.5 工程案例

部分工程如表4所示,案例照片如图17所示。

图16 送风筒送风气流

表4 部分工程案例

图17 部分工程案例照片

5 结论

介绍高速列车焊接作业厂房焊接过程中的污染物成分、粒径分布和危害,分析整体厂房分层送风的原理及优势,介绍整体厂房分层送风在高速列车焊接作业厂房的应用,表明整体厂房分层送风应用于高速列车焊接作业厂房环境治理是成功的,既解决了焊接污染物捕捉、净化等难点,又使污染物净化系统与空调系统有机整合统一,实现了高效节能。

参考文献:

[1]杨立军.气体保护焊烟尘的产生及颗粒分布特性[J].电焊机,2011,41(2):33-34.

[2]中国疾病预防控制中心职业卫生与中毒控制所.GBZ2.1-2007工作场所有害因素职业接触限值第1部分:化学有害因素[S].北京:人民卫生出版社,2007.

[3]南车青岛四方机车车辆股份有限公司.TB/T 3259-2011动车组用铝及铝合金焊接技术条件[S].北京:中国铁道出版社,2011.

[4]中国建筑科学研究院.JGJ 353-2017焊接作业厂房供暖通风与空气调节设计规范[S].北京:中国建筑工业出版社,2017.

[5]马中飞.工业通风与除尘(第1版)[M].北京:中国劳动社会保障出版社,2009:152-154.

[6]中国有色金属工业协会.GB 50019—2015工业建筑供暖通风与空气调节设计规范[S].北京:中国计划出版社,2015.

[7]许居鹓.机械工业采暖通风与空调设计手册(第1版)[M].上海:同济大学出版社,2007:279-289.

[8]长沙凯天环保科技有限公司.整体厂房除尘系统:中国,CN200910043693.1[P].2009-06-16.

[9]郑中平.高大空间工业厂房气流组织CFD分析[J].洁净与空调技术,2015(3):34-35.

[10]赵荣义,范存养,薛殿华.空气调节(第4版)[M].北京:中国建筑工业出版社,2008:118-121.