几种底镍镀层对镀金件可焊性及焊接强度的影响

,

(四川华丰企业集团有限公司,四川绵阳,621000)

1 前言

锡钎焊是最基本的一种电子装联工艺。无论是穿板波烽焊、回流焊,还是表面贴装的回流焊,以及烙铁焊接,对元器件的可焊性以及焊点的机械强度、抗机械和热应力冲击能力都有明确的要求,以保证机电设备的长期可靠使用。焊接过程虽然时间不长,但却包含极其复杂的冶金变化,金属特别是镀层与焊料的相互作用及其结果,直接影响可焊性及焊点机械强度、抗应力冲击能力,需要高度重视。

2 电子元器件中镍和镍磷合金镀层 的应用

2.1 镍和镍合金作为镀金或镀锡底层的应用

电子元器件中,镀金和镀锡一般都会采用镍或镍合金作为底层,以提高产品的耐环境腐蚀能力或可焊性,以及插拔接触的可靠性。镀层中镍质量比例低于99%的,一般称为镍合金。常用的底镍层有低应力镍、半光亮镍、光亮镍,近二十年左右低磷或中磷的高温镍和高磷镍不乏应用,还有纳米镍钨合金也在推广。镍磷镀层既可以化学镀获得,也可以电镀沉积。在PCB和倒装芯片上用ENIG,即化学镀镍/浸金工艺,已有较长的历史,其底镍层是化学镀的镍磷合金。为防止黑焊盘现象,前几年有采用ENEPIG的工艺,即化学镀镍/化学镀钯/浸金。在PCB领域镍磷合金及其在产品组装使用过程中的表现有比较充分的研究。

但在连接器领域的镀金底层方面,无论是化学镀镍磷还是电镀镍磷,应用不太广泛。从20世纪80年代以后,电子信息产品的广泛需求,芯片的封装框架和电子模块化功能器件之间连接点位呈几何量级增加,基于降本而不降低可靠性的研究,开发了钯镍/金代金的,在封装框架和电子连接器上广泛应用。90年代开始,高温镍/锡的工艺体系逐步应用,以解决锡镀层高温回流焊接时发生变色的问题,其中的高温镍就是含磷量3%左右的镍磷合金。2005年左右,铜基体上镀高磷镍/闪金,由于耐腐蚀能力强,以及高温老化、蒸汽老化后可焊性远远优于普通镍/闪金,所以用以代替镍/厚金的工艺体系在连接器行业逐步兴起。与此同时,基于镀金件耐蚀性的考虑,纳米镍钨合金底镀层工艺作为另外一条线路也在展开。

同时,因为高磷含量镍磷合金具备抗磁性,所以对20GHz以上高频信号、毫米波信号的传输失真、三阶交调等指标影响小,与镀银和银的替代镀层铜锡锌三元合金相近,因此在射频连接器上用高磷镍代替普通镍镀层也显得科学合理。

总之,铜基材镀镍镀金产品的低成本高性能需求驱动,和镀锡表面高温回流变色状况消除的要求,是镍磷合金镀层打底应用的契机。根据不同的使用场合,选择不同的含磷量和镀覆工艺。在电子电镀领域,因为电镀工艺相对于化学镀工艺的电解液寿命优势,电沉积工艺逐步取代化学镀镍方式。

2.2 各种镍和镍合金用作镀金/镀锡底层的特点评述

镍作为镀金底层,阻挡底材铜锌等元素向表面的扩散,避免外观变色和电接触不良的发生。同时,因为镀金层不可能镀太厚,利用镍相对的惰性,可保证镀金件较高的抗大气腐蚀能力。但是在盐雾环境中,底镍层与表面的金层形成原电池,发生电化学腐蚀还是很快的,具有动力学缓蚀能力的镍磷和镍钨合金的应用应运而生。

镍也作为可焊性功能的锡镀层的底层,对黄铜基体上镀锡的功能保障作用显著。在高温下,镍磷合金则有更为突出的保护作用,因而被称为高温镍。使用镍磷合金作为镀锡底层,可大幅提高镀锡层在高温烘焙时抗变色、高温及蒸汽老化后可焊性的能力,相关论述可以参考《防止锡回流变色的连接器电镀工艺》[1]和《连接器锡镀层的开发》[2]。

高磷镍/金的镀层,具有优良的耐蚀性,在远远低于军用镀金件厚度标准的条件下,其耐盐雾和硝酸蒸汽、二氧化硫等试验的能力相近。比如,铜基体零件2微米高磷镍打底镀金0.2微米时,通过48~96小时盐雾试验和60分钟至120分钟硝酸蒸汽试验,而普通镍2微米镀金,需要1微米左右,才能顺利通过相同试验。尤其是铜素材上只镀3微米镍磷合金时,盐雾能力即达到240小时以上;二氧化硫试验也没有问题,而普通镍是不可能通过的。

高磷镍耐蚀能力非常好[3]。Ni-P镀层耐蚀性能与磷量密切相关,高磷镀层耐蚀性能优越源于它的非晶态结构。非晶态与晶态的本质区别在它们的原子排列是否周期性,由于固体化学键的作用从短程看二者都是有序的,非晶的特性是不存在长程有序,无平移周期性。这种原子排列的长程无序,使非常均匀的Ni-P固溶体组织中不存在晶界、位错、孪晶或其他缺陷。另外,非晶态镀层表面钝化膜性质也因为基体的特征,其组织也是高度均匀的非晶结构,无位错、层错等缺陷,韧性也好,不容易发生机械损伤。与晶态合金对比,非晶态合金钝化膜形成速度快,破损后能立即修复而具有良好的保护性。

研究[3]发现Ni-P合金在酸性介质中形成的钝化膜是磷化物膜,其保护能力比纯镍钝化膜强。例如,Ni-P合金在稀盐酸中腐蚀,磷量低时磷促进镍的活性溶解。小于8%P的镀层表面有黑灰色的腐蚀产物,用俄歇电子谱仪测定表面一定深度处发现Ni、P及O三种元素,光电子能谱仪进一步证实它是镍的磷酸盐膜。但大于8%P的高磷镀层腐蚀后表面呈灰白色,一般尚能保持光洁,俄歇电子谱仪观测到约10纳米深处有Ni、O,是氧化镍层,依次在20纳米深处是Ni、P及O共存,是磷酸盐层,内层则为富P的Ni、P层,P量约占20(重量)%,大体对应Ni2P。

非晶Ni-P层表面形成的磷化物膜阻挡了腐蚀继续进行,而提高了它的耐蚀性。镍磷合金在发生电化学腐蚀时,Ni-P合金腐蚀界面形成磷化物膜和镍的磷酸盐、亚磷酸盐、次磷酸盐膜,其保护能力比纯镍钝化膜强,特别是合金表面吸附次亚磷酸根(H2PO2-)进入化学钝化区,更能抑制镍的溶解[3]。

钨含量达40%左右的镍钨合金,一般为纳米晶态,本身具备较强的抗蚀能力,而钨元素在镀层发生腐蚀时,会形成难溶性的钨氧化物、钨酸盐等覆盖在镀层表面,产生强的缓蚀效果。

所以,高磷镍、镍钨合金上镀金,有着优于普通镍上镀金的耐蚀性。相应,在薄金镀层的高温老化和蒸汽老化时,高磷镍、镍钨合金底层,金层孔隙中形成及扩散到表面的金属氧化物和腐蚀物比普通镍少得多,可焊性的保持能力显然更好。

3 镀金零件钎焊性能及其影响因素

3.1 零件钎焊性能及不良案例

零件的钎焊性能包括可焊性和焊接强度两个方面。可焊性是熔融焊料在金属表面润湿铺展的能力,焊接强度则是合金间化合物之间承受机械和热循环应力冲击的能力。

在通讯设备板对板的连接中,穿板和表面贴装回流焊接都有应用。为把多个电子模块高密度地集成在一起,表面贴装的三次回流焊已是常见的情形。这时表面贴装的焊碑,通常既是连接的结构件,又是电流或信号的传输通道,所以对焊接强度的要求是很高的。

通常,对电子元器件的质量评价,分为镀层结合力的评价和可焊性的评价,镀层结合力是按标准抽样后,无论用什么方法,验证是100%合格后,再进行可焊性评价。可焊性评价,是镀后或者老化后进行,有定性的焊料润湿性观察,还有定量的润湿力称量和交零时间测量。

图1 回流焊接组装情况

图2 二次回流焊后焊件脱落

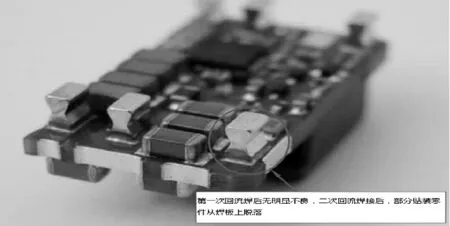

镀层结合力和可焊性测试表现都优秀的高磷镍/镀金焊碑,在250℃的二次回流焊后却发生了焊结界面强度极低,甚至零件自个脱落的质量故障(总共回流三次,测量表明第三次回流焊以后推落力有恢复性上升)。图1和图2为回流焊组装和脱落情况,图3为脱落分离面的零件侧(左)和对应的PCB侧(右)的状态。

图3 脱落分离面的零件侧(左)和对应的PCB侧(右)

图3可以看出,焊接点分离后,零件从PCB板上脱落,一部分镀层被撕裂残留在PCB侧的焊料表面(对应分离零件的凹坑),焊点分离不是在钎焊料的内部发生剪切,而是发生在镀金件的底镍层内部。该镀金件的镀层组合是铜基体上镀低应力镍1/半光亮镍1/高磷镍0.5/金0.1,对大量未焊接的镀件检验表明,镀层之间的结合机制是金属键,电镀工序连续,每一镀层间结合强度高于100MPa的水平,远远大于钎料不足40MPa的剪切强度。而且对图3所示分离出的两侧光亮镍面,放入50%的硝酸中都有类似高磷镍的耐腐蚀能力(数分钟不变黑),而普通的镍层在此硝酸中很快变黑),说明并非在高磷镍与普通镍之间、也不在普通低应力镍和半亮镍之间分离。分析表明,焊碑与PCB板发生分离是冶金相变的影响,是新相的产生和分离[4]。

3.2 可焊性的评价

电子产品的焊接,一般都是用锡焊料实施的软钎焊。对产品可焊性的评价,一般是润湿交零时间或润湿力称量,都可以量化地评价。一般新镀件可焊性没有问题,但随存放时间延长或者多次回流焊接时,可焊性会逐渐变差,因此采用155℃烘焙或者100℃蒸汽加速老化试验评估一段时间存放后或者多次回流焊时的可焊性。

对于焊接用镀层,镀镍/镀锡是最常用的,但锡表面在高温老化后,形成厚的氧化锡膜,焊接的有限时间内,氧化锡膜不能被焊剂充分还原、皂化,可焊性不满足三次回流焊的高要求。镀镍/镀金用作焊接镀层焊接时,金层很快熔解进入焊料[5],形成新的成分梯度焊料重新润湿镍层表面进而合金化。一般用于焊接的镀金层的厚度可选择0.5微米,但基于焊接强度和制造成本的考虑,不能采用过厚的镀金层,一般是0.05微米至0.25微米范围。这种薄金层存在大量的孔隙,显微镜下可观察到微米尺度的镍层裸露,在高温或蒸汽老化时,裸露的镍将被氧化生成氧化物并往外扩散,降低镀金层的焊接润湿能力。在镀金层靠近0.05微米的下限时,降低更明显增加。

当用高磷镍代替普通镍作为闪镀金底层时,由于裸露镍磷表面快速形成致密的磷化镍、亚磷酸镍、磷酸镍复合薄膜,防止更广泛和深层的氧化镍生成,也防止 氧化镍、氢氧化镍、水合碱式碳酸镍产生并扩散覆盖金层致可焊性大幅降低。另外,(亚)磷酸镍薄膜等在高温的松香酸中被溶解速度快于氧化镍等阻焊物。

实践证明,高磷镍镀闪金具有抗高温老化、蒸汽老化的能力。具体在应用实践中,要保证高温蒸汽老化8小时后可焊性优秀,低应力镍上镀金,需要金层的最低厚度大约0.10微米,平均厚度0.15微米左右;而高磷镍打底的话,最低厚度0.025微米,平均厚度0.05微米都能通过测试。

可焊性良好,只能说明熔融焊料在金属表面易于润湿、铺展,并不能保证所形成的金属间化合物(IMC)之间具有足够的结合强度,也就是说,可焊性好的镀层未必就能满足焊接强度的要求。

3.3 焊接强度的评价

在焊接接点成型的过程中,会形成金属间化合物。与软焊料合金相比,这些金属间化合物更脆;因此在承受机械应变时,这样的焊接接点的牢固度就会下降。随着焊接接点中金属间化合物成分的增加,诸如冲击强度和应变率敏感度等焊接接点的基本机械性能也会相应地发生变化[5]。

在文献《焊接接点的脆裂机制、解决方案和标准》[5]中,阐明了镀金层上进行焊接后焊接接点性能下降的发生机制:1)镀金层在表贴元件的表面上溶解,并以AuSn4化合物的形式在焊接接点另一面的界面上析出;2)镀金层在端接面上完全溶解,使接点中的金含量增加;3)手动焊接过程中的温度过高,导致部分金属镍溶解,并与金属金和金属锡相互反应;4)表面镀硬金层在镀通孔焊接过程中因为溶解过缓而只有部分发生溶解,并通过固相扩散形成AuSn2化合物层。

文献《高磷镍打底镀金可焊性及风险研究》[4]]表明,由于焊接过程形成的合金相有多种且是多元的,比如Ni3P、NiSnP、NiSnCu、AuSn4、AuSn2等,不同合金相之间脆性大,焊点可以在最脆弱的合金相之间脆裂。

为了评价焊接点的强度,可以对表面贴装回流焊接的焊碑进行推落力测量进行量化的分析。实验用焊碑的焊接界面为1.6mm×2.5mm,面积4.0mm2。良好的焊接效果,应该焊料对焊碑和PCB的焊盘充分润湿铺展和合金化,强行推落分离界面应该是焊料内部的剪切面,外观应为灰白哑光,略有光泽;强行推落是钎料的剪切破坏,锡银焊料室温下的剪切强度大约35MPa,那么良好焊接的两焊接界面之间焊料的剪切力接近35×4=140(N),这就是理论上最高的焊碑推落力。当然,不排除足够长的焊接时间后,焊接点中形成均匀的或低内应力的高强度冶金相取代锡银焊料层的可能,其剪切强度远高于焊料强度。

4 几种镍底层对镀金件钎焊性能的 影响

在紫铜材质的焊碑基体上,进行七种组合进行老化后可焊性测试和多次回流焊后的推落力测量:镀镍1μm +半光亮镍1μm +高磷镍0.5μm/金0.10、镍3μm/金0.15、镀镍3μm+高磷镍0.5μm/金0.15、镍1.2+纳米镍0.2/金0.10、底镍0.5μm+高磷镍3μm/金0.15、高磷镍3μm/金0.15。 其中,镀镍或底镍为氨基磺酸镍体系的低应力镍,半光亮镍为氨基磺酸镍体系半光亮镍,高磷镍为电镀高磷镍(含磷量在10%以上,为非晶态镀层),纳米镍为含磷量约300PPm的纳米晶态镍镀层(从一种含稀土添加剂和亚磷酸的镍溶液中镀取)。镀金层在锡钎焊中快速熔入焊料中,形成新的焊料对底镍层进行润湿和合金化,因为镀金很薄,金对焊料的调制影响可以忽略不考虑。

4.1 可焊性评估

镀后状态可焊性均优良,焊料覆盖完整,无针孔。

采用无铅回流焊参数265℃高温回流三次,再8小时蒸汽老化后进行可焊性评估表明:镀镍1μm +半光亮镍1μm +高磷镍0.5μm/金0.10、镀镍3μm+高磷镍0.5μm/金0.15、镍1.2+纳米镍0.2/金0.10、底镍0.5μm+高磷镍3μm/金0.15、高磷镍3μm/金0.15的镀层组合,老化可焊性优良,焊料覆盖无针孔;镍3μm/金0.15件老化后可焊性合格,但润湿时间比上面几种长一倍左右,焊料覆盖有极少的针孔。

4.2 推落力试验测量方法、样本数、标准的工具

选用熔点217℃无铅焊料,用钢网涂无铅料膏于电镀镍/薄金的铜片或工程用PCB板的焊盘上,贴上不同镀层组合的试验工件,采用焊料适用的回流温度曲线,经过1至4次的回流焊,逐次回流后进行焊碑推落力测试。

回流焊接后的测试板如图4和图5,图4用薄铜片镀镍/镀金做回流SMT,图5是PCB工程板做回流SMT。

4.3 焊碑推落力测量数据

4.3.1镀金焊碑在镀镍/金的铜片回流焊,见表1

图4 用镀镍/镀金薄铜片做回流SMT的测试板

图5 是PCB工程板做回流SMT的测试板

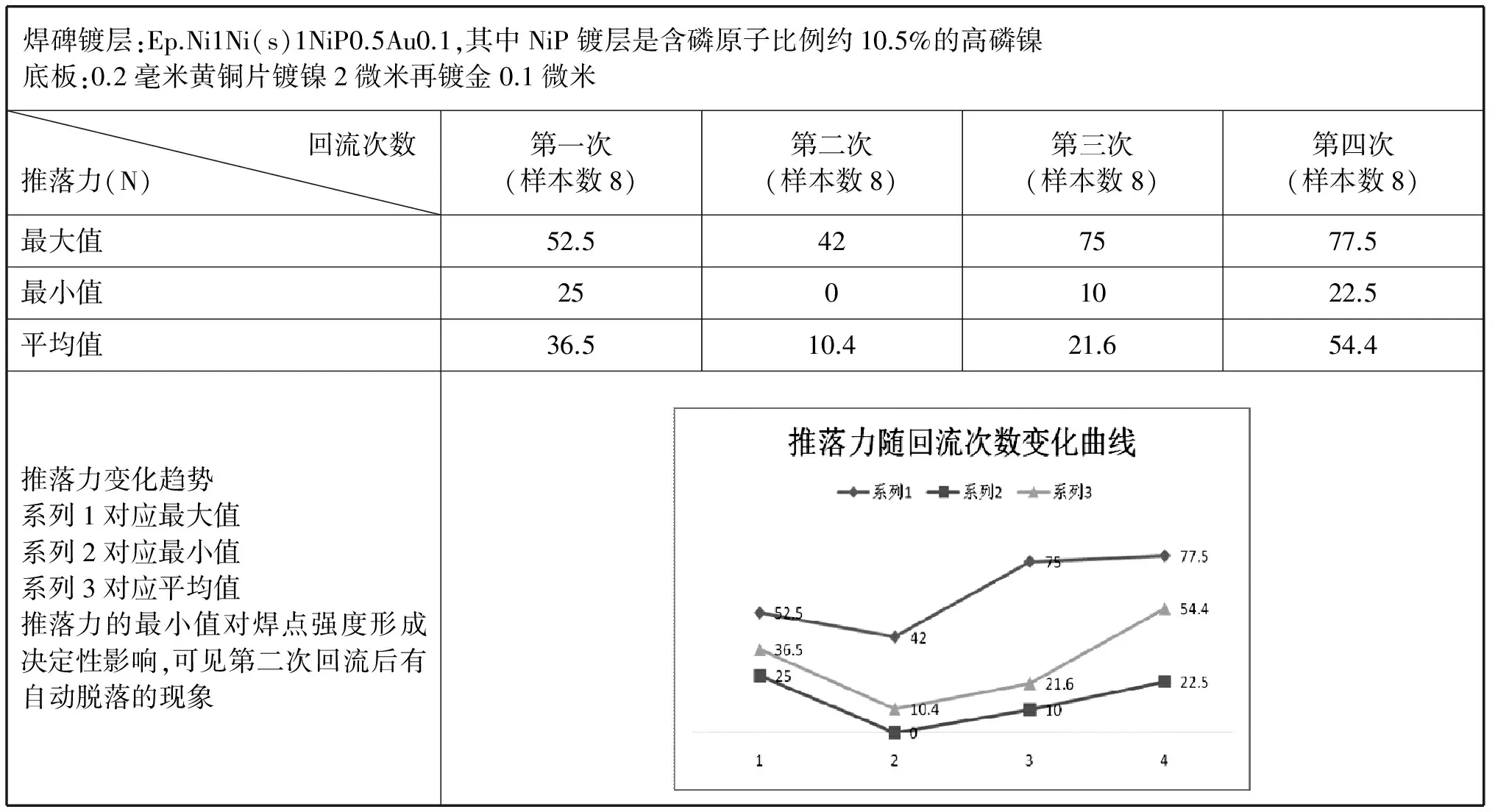

表1 焊在电镀镍/金铜片上的Ep.Ni1Ni(s)1NiP0.5Au0.1焊碑推落力

焊碑与铜片的分离,均发生在铜片化学镍镀层内部,推落力持续下降,在有限次数的回流后,推落力的最大、最小、平均值均处于低位。样本数准备不足,故不计算标准差,但从实测的最低值0.5牛顿看,即使不考虑统计分布,发生焊点脱落是大概率的事件。

4.3.2焊碑焊在化学镀高磷镍/金的铜片上

4.3.2.1厚镍底上镀薄金的焊碑,见表2

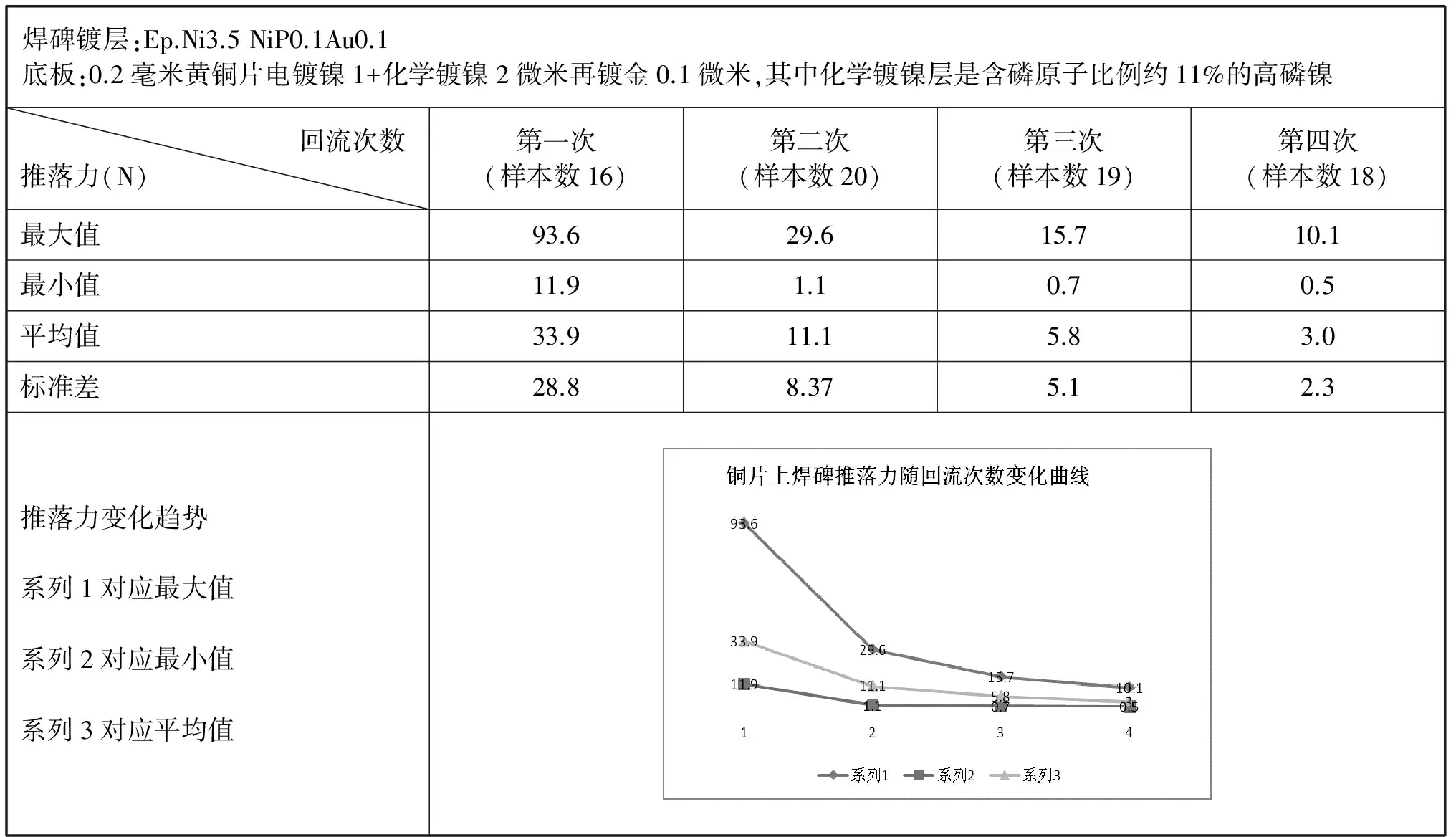

表2 焊在化学镍/金铜片上的Ep.Ni3Au0.1焊碑推落力

焊碑与铜片的分离,均发生在铜片化学镍镀层内部,推落力持续下降,在有限次数的回流后,推落力的最大、最小、平均值均处于低位。样本数准备不足,故不计算标准差,但从实测的最低值0.5牛顿看,即使不考虑统计分布,发生焊点脱落是大概率的事件。

4.3.2.2镍上闪镀镍磷镀薄金的焊碑推落力,见表3

表3 焊在化学镍/金铜片上的Ep.Ni3 NiP0.1Au0.1焊碑推落力

焊碑与铜片的分离,大约30%发生在铜片化学镍镀层内部,70%发生在焊碑镀层内部,推落力持续下降,在有限次数的回流后,推落力的最大、最小、平均值均处于低位,由于焊料两边都是高磷镍,所以推落力比单边高磷镍更差。

从实测的最低值,以及平均值减去3倍标准差可以评估,发生焊点脱落是大概率的事件,而且在有限几次的回流焊情况下,均不能回升至安全的推落力区间。

4.3.3焊碑焊在化学中磷镍/浸金(即ENIG)的PCB工程板上

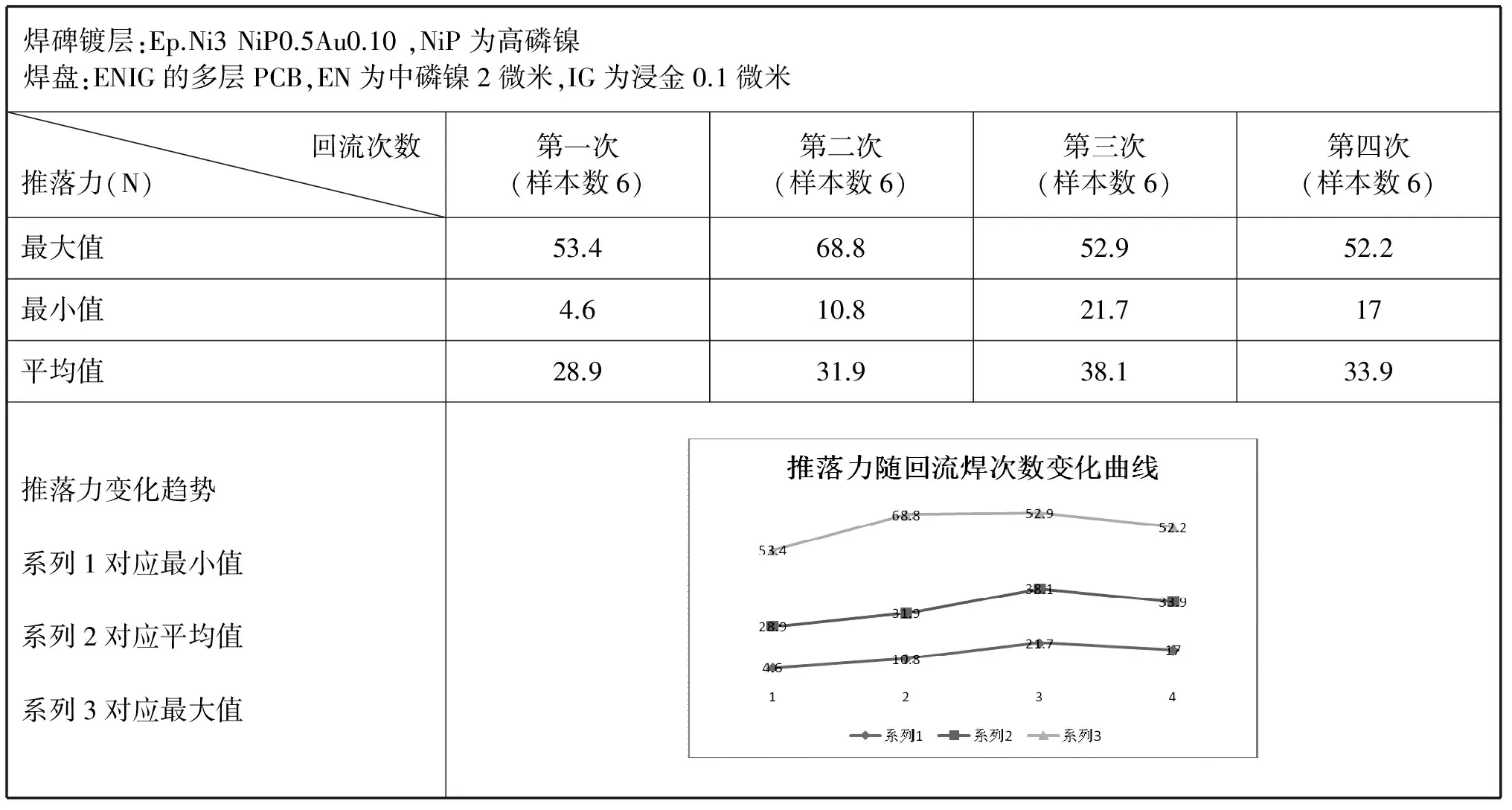

3.3.3.1在PCB工程板上镀镍/金的焊碑,见表4

表4 ENIG的多层PCB上的Ep.Ni3Au0.1焊碑推落力

随回流次数的增加,推落力出现涨落分化,升降都有发生,变差的情况对应耐焊接热试验中的焊接强度降低。推落力的最小值中没有出现致命的薄弱点,最低为焊料剪切强度的1/4以上。

样本数不足,故不计算标准差,但从实测的最低值看,每一次回流后焊点处于安全的推落力区间。

4.3.3.2镀镍3μm+高磷镍0.5μm+金0.10焊碑,见表5

表5 ENIG的多层PCB上的Ep.Ni3 NiP0.5Au0.1焊碑推落力

推落力的最低值的4.6N对应的剪切强度只有1.15MPa,20.7N对应的剪切强度只有5.1MPa,远远低于焊料本身的剪切强度。虽然统计样本数不多,虽然二次、三次、四次回流后推落力增加,但最低值暴露出焊点的安全性不足,所以无需大量数据统计分析。

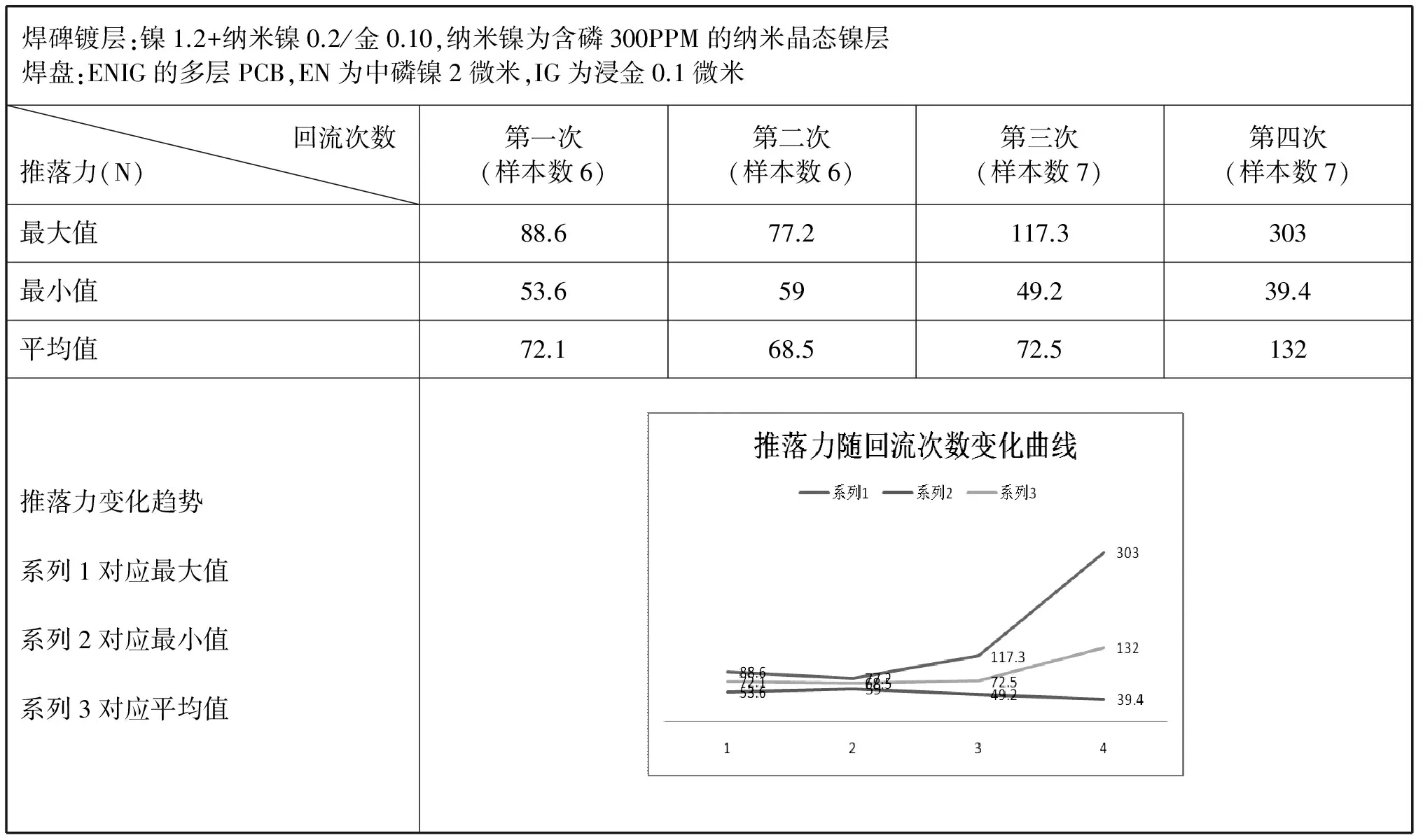

4.3.3.3镍1.2+纳米镍0.2/金0.10焊碑,见表6

表6 ENIG的多层PCB上的镍1.2/纳米镍0.2/金0.10焊碑推落力

由于镀层中微量的磷和可能存在的稀土元素的作用,焊点的强度高;多次回流后,焊料成分变化及形成的金属间化合物(IMC)强度增加,多个推落力超过了焊料的剪切强度。样本数较少,不能以标准差推论变化趋势,但根据平均值趋势可以推论,进一步的回流不仅不会降低其结合强度,可能推落力的最低值也是上升的。后续可进一步验证第五次和第六次回流以后推落力的变化。

4.3.3.4底镍0.5μm+高磷镍3μm/金0.10焊碑,见表7

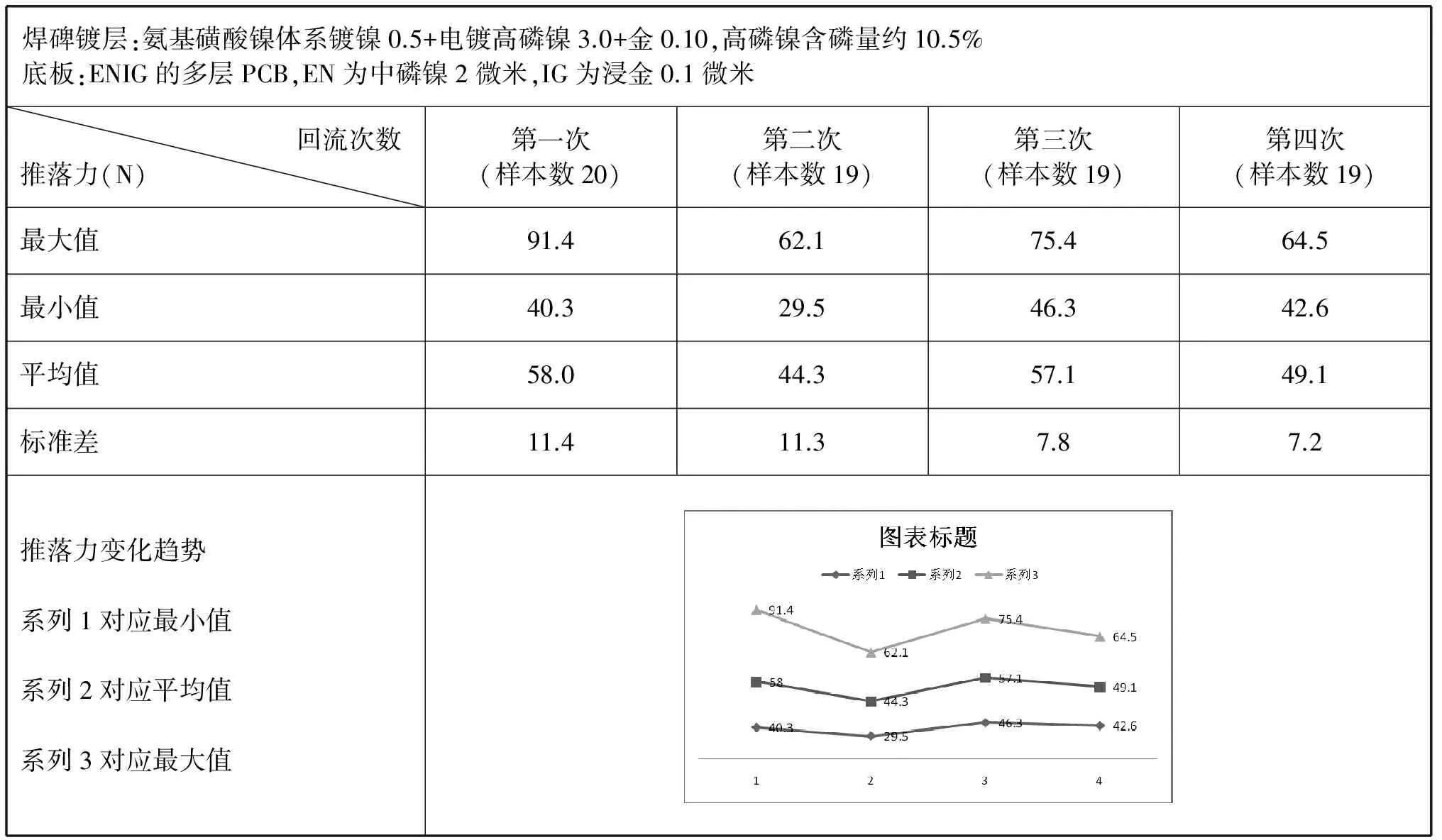

表7 ENIG的多层PCB上的镍0.5μm+高磷镍3μm/金0.10焊碑推落力

本组合试验样品更充分,焊点最低推落力在第二次回流后相比第一次后有25%下降,以后回升到第一次数值以上,焊点强度基本可以接受。从统计数据上看,无论最小值,还是平均值减去3倍标准差,推落力均能保证在安全区间。

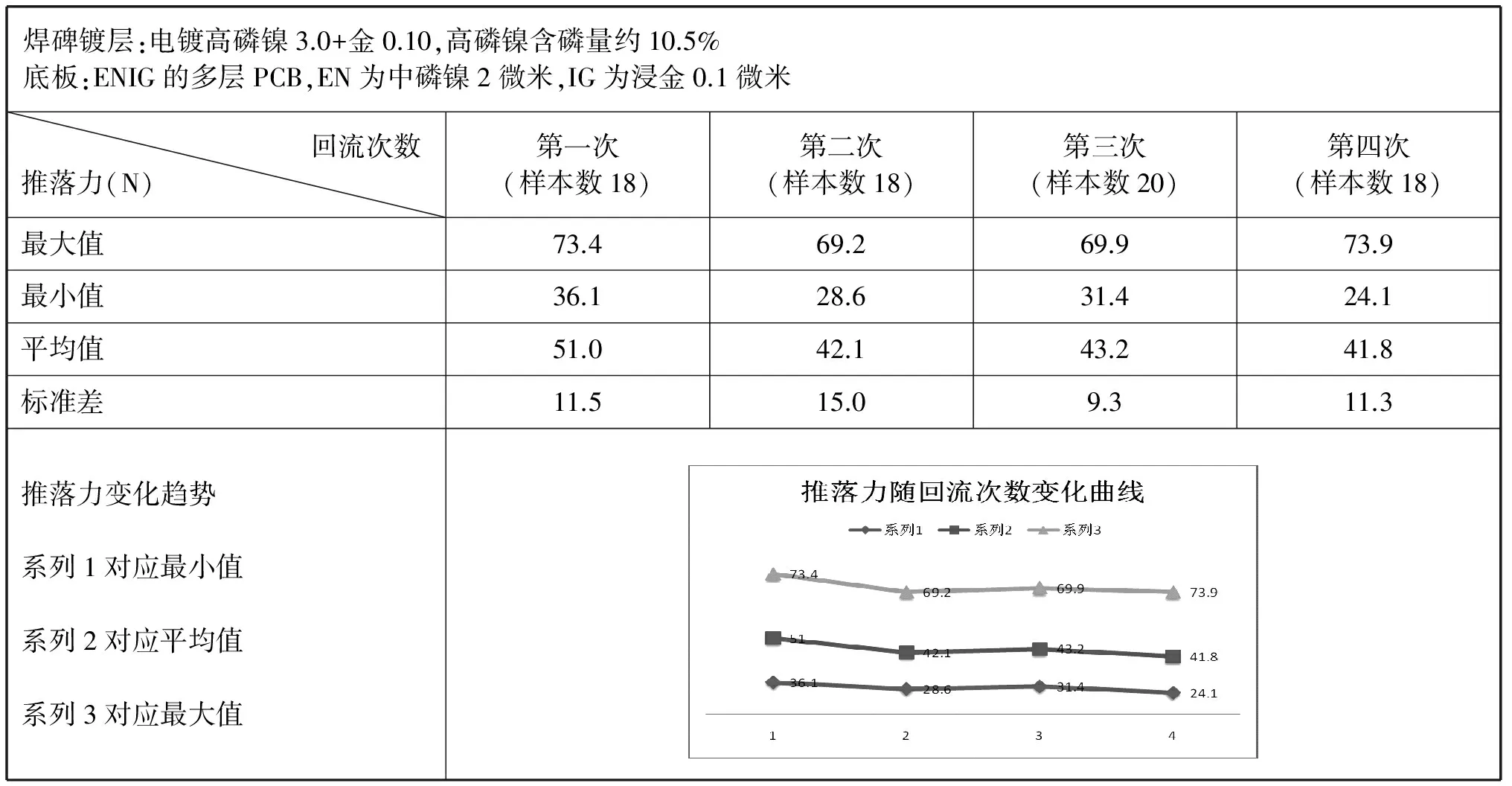

4.3.3.4高磷镍3μm/金0.10焊碑,见表8

表8 ENIG的多层PCB上的电镀高磷镍3.0+金0.10焊碑推落力

本组合试验样品比较充分,焊点最低推落力在第二次回流后相比第一次后有25%下降,以后回升到第一次数值以上,焊点强度基本可以接受。从四次回流后焊碑推落力平均值减去3倍标准差的情况看,第二次回流后焊点有很大的风险。

4.4 推落力数据总体比较

无论焊碑还是焊盘,0.5微米左右的高磷镍对焊点剪切强度都是很不利的,对这类焊接后的焊碑推落力非常低,尤其第二次和第三次回流后,平均的剪切强度在5MPa以下,最低的为0Pa,自动脱落。厚度越低,在回流次数增加时越不能恢复。

普通的镍(低应力镍)上镀金的焊碑,随回流次数的增加,推落力平均值基本没有什么变化,但明显出现涨落分化,升降都有发生,最低值变差的情况对应耐焊接热试验中的焊接强度降低。总体上,最低的焊接强度也在10MPa以上。

高磷镍厚度足够厚时,比如2.5微米以上,焊点强度比普通镍底有所降低,大约降低40%左右,剪切强度降至6MPa;厚的高磷镍下面有低应力镍时,似乎焊点剪切强度稍高一些,可以达到7.5MPa。

镍1.2微米加上纳米镍0.2微米加上金0.10微米的焊碑,无论推落力的最低值还是平均值,是优于普通镍上镀金的,最低的焊接强度也在10MPa以上,多次回流后最高值达到75MPa以上,是焊料剪切强度的2倍左右。

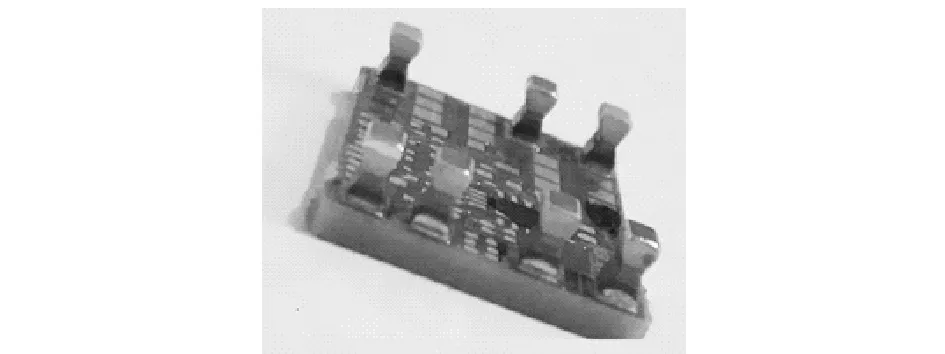

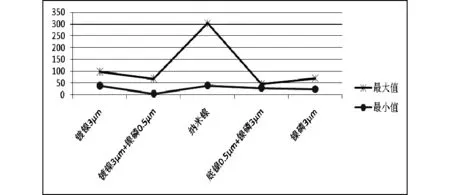

抛开焊盘底镀层的差异,均以中磷ENIG的PCB焊盘对比,不同镀金底镍层的焊碑,在数次回流焊后推落力最大和最小值对比如图6:

5 结语

对镀镍镀薄金的回流焊零件而言,综合高温和蒸汽老化后可焊性测试和实际回流焊接点剪切强度测量分析,采用稀土添加剂的亚磷酸体系镀取的纳米晶态镍具有最好的综合性能;低应力镍焊点强度虽然较高且稳定,但抗老化能力不足,老化后可焊性较差,试验表明镀金厚度最低值大于0.1微米才能通过试验;高磷镍打底镀金,金层厚度可低至0.025微米,老化后可焊性测试依然良好,但焊点强度有较大的降低,尤其是在普通镍上镀0.75微米以下高磷镍时,焊点脱落风险不可避免,相关的机理可参考《高磷镍打底镀金可焊性及风险研究》[4]。

图6 中磷ENIG的PCB焊盘上不同镍底层镀金焊碑的推落力极值比较

[1]刘异军,李志军,郭伟民等.防止锡回流变色的连接器电镀工艺[J] .电镀与涂饰.2006.25(11):9-11

[2]闻春国译. 连接器锡镀层的开发[J] .机电元件. 2000.20(12):22-25

[3]王霞,彭健峰等.化学镀Ni-P合金耐蚀性能优化的研究方向[J].表面技术.2006.35(8):9-12

[4]张勇强.高磷镍打底镀金可焊性及风险研究[A].中国电子学会电镀专家委员会第十八届学术年会[C].深圳. 2016-12-28

[5]Mike Wolverton. Solder joint embrittlement mechanisms solutions standards [A]. IPC APEX EXPO Conference[C].2014