基于PLC直角坐标式机器人控制系统的设计

陈彦宇,田东庄,许翠华,周 春,黄 煌

(1.煤炭科学研究总院,北京 100013;2.中煤科工集团西安研究院有限公司,陕西 西安 710054)

0 引言

传统制造企业在转型升级过程中,为了提高市场响应速度、降低用人成本,越来越重视自动化、柔性化生产。柔性生产线和自动化加工设备已成为制造企业的首选。在大批量加工时,机器人逐渐替代工人完成数控机床上下料等任务。机器人的大量使用,可将人从重复、无聊和危险性高的工作中解放出来[1-3]。在机床上下料系统中,直角坐标式机器人因其具有结构简单、控制方便、成本低的特点而被广泛应用。此外,直角坐标式机器人能够实现搬运过程中物料的自动抓取、搬移和翻转等操作,具有行程大、承载能力强和运行平稳等特点,可用于恶劣和危险的工作环境,并且能够提高工件质量和生产效率[4]。

目前,直角坐标式机器人控制器主要包括运动控制器和可编程逻辑控制器(programmable logic controller,PLC)。运动控制器主要依靠运动控制卡实现对运动轴的精确控制。以运动控制器为核心的机器人控制系统,其主要特点是上、下位关系清晰,但系统功能冗余、价格昂贵和可扩展能力差[5-6]。PLC作为机器人控制器,不仅能满足位置控制和重复定位精度等要求,而且所构建的控制系统结构精简、稳定性好、可扩展性高。对于要同时实现其他机器控制功能的系统而言,将机器人控制集成到PLC中可能是一个更明智的选择[7]。

1 钻杆搬运系统

1.1 系统简介

叶片焊接是螺旋钻杆生产过程中的关键工序,将直接决定钻杆质量的优劣。焊接前,需将钻杆从上料箱搬运到焊接工位;焊接后,将钻杆搬运至补焊工位进行手工补焊,并送回下料箱进入下道工序加工[8]。由于钻杆本身较为沉重,人工搬运费时费力且存在安全隐患。因此,设计了直角坐标式机器人钻杆搬运系统,用于螺旋钻杆焊接前后的自动上下料。

该搬运系统的机械部分由直角坐标式机器人、补焊工装、上料箱和下料箱等部件组成。机器人采用龙门式结构,并以伺服电机作为各运动轴的动力源。

钻杆搬运系统工艺流程如下。机器人将工件从上料箱搬运到上料位,经运输小车将工件运输到焊接工作室进行焊接。焊接完毕后,运输小车将工件运输到下料位,机器人将工件从下料位搬运到周转区。补焊工装发出需求工件信号,机器人将周转区的工件搬运到补焊工装。补焊结束后,再将工件搬运到下料箱。直角坐标式机器人钻杆搬运系统布局如图1所示。

图1 直角坐标式机器人钻杆搬运系统布局图Fig.1 The layout of truss robot drill pipe handling system

1.2 系统控制要求

系统控制要求如下:①能够满足机器人三轴协调控制,使机器人能够高效、稳定地完成抓取、提升、送料、下降等动作;②实现自动返回原点、各轴单动、连续工作等操控方式;③通过人机界面,进行生产参数设定;④具备运行状态监测和异常状况报警等功能。在此基础上,控制系统应使机器人具有较高的系统稳定性和重复定位精度[9-10]。

2 控制系统硬件设计

控制系统硬件结构如图2所示。

图2 控制系统硬件结构图Fig.2 Hardware structure of the control system

机器人控制系统硬件部分主要由下位机、上位机和执行机构等组成。下位机是整个控制系统的“大脑”,是核心硬件之一。机器人搬运系统属于运动控制系统,下位机选用西门子S7-1217C可编程控制器。该控制器可输出4组高速脉冲,能够满足现场需求。

上位机主要用于系统参数设定及运行可视化监控等。控制系统在实际作业时,由操作人员借助上位机实现PLC和系统操作人员之间的信息沟通。人机界面能够显示PLC的I/O状态以及现场作业的各种信息,并能接收系统操作员的指令以及系统参数设定。上位机采用西门子KTP精简系列触摸屏。该触摸屏可满足现场需求。

直角坐标式机器人执行及检测机构主要包括伺服电机、电磁铁、电磁阀、传感器等设备。PLC通过远程I/O模块与机器人执行机构以及现场其他设备实现连接,并向机器人和其他设备发出作业指令,控制其动作;然后,通过远程I/O模块将机器人的作业状态实时回传至PLC。

系统进行搬运作业时,PLC首先通过与伺服电机驱动器相连接的脉冲I/O口,向驱动器发送脉冲信号,以控制伺服电机的运行和停止、正转和反转。与PLC相连接的上位机人机界面显示机器人的实时运行状态,以便操作人员查看机器人运行状况。

3 控制系统软件设计

软件设计在实现直角坐标式机器人的功能和性能方面具有举足轻重的作用。其总体目标是将需要实现的各种功能有序地组织起来,使系统具有较高的工作效率、操作性、灵活性和可靠性[11-12]。根据系统控制要求,基于PLC直角坐标式机器人控制系统的软件架构如图3所示。该系统分为手动和自动两种控制方式。

图3 控制系统软件架构图Fig.3 Software architecture of the control system

3.1 核心功能设计

(1)生产参数设定。

生产参数设定是设定工件规格,主要包括工件直径和长度,通过触摸屏进行设定。PLC读取由触摸屏设定的工件规格参数,并将其传递给公用计算地址。生产参数设定流程如图4所示。

图4 生产参数设定流程图Fig.4 Flowchart of production parameters setting

(2)运动路径规划。

运动路径规划包括工件空间位置计算和运动控制。

①工件空间位置计算。

工件空间位置计算是计算上料箱和下料箱(以下简称料箱)里的每根钻杆在机器人坐标系的具体空间位置。计算思路为:料箱里,每层钻杆的数量相等;忽略钻杆长度影响,用二维坐标即可确定钻杆在料箱中的位置;根据二维坐标,确定钻杆在机器人坐标系的具体空间位置。料箱坐标如图5所示。

图5 料箱坐标示意图Fig.5 Coordinates of material bin

工件空间位置具体计算方法如下:设横向钻杆数量为X轴、纵向钻杆层数为Y轴,以料箱中左下角第一层第一列钻杆圆心为坐标原点。先计算钻杆在料箱的坐标位置,然后通过坐标位置计算钻杆在料箱里的实际位置,最后将料箱坐标系转换为机器人空间坐标系,进而确定料箱里的每根钻杆在机器人坐标系的具体空间位置。以上料过程为例,具体计算过程如下。

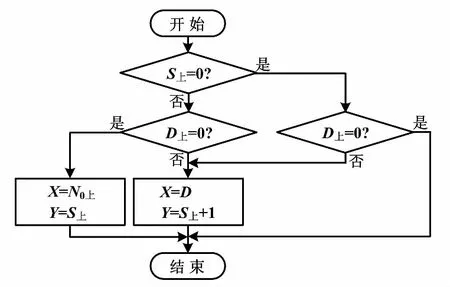

设每层钻杆放置数量为N0上,上料箱钻杆总数量为N上,则上料箱坐标计算公式如下:

式中:S上为商;D上为余数。

通过判断D上是否为0,确定当前上料箱钻杆为满层或半层状态,从而确定抓取钻杆的坐标值。上料坐标计算逻辑如图6所示。

图6 上料坐标计算逻辑图Fig.6 Calculation logic of feeding coordinates

将上料坐标值转换为钻杆实际所在的位置值,使得直角坐标式机器人能准确定位并抓取钻杆。上料位置示意图如图7所示。其中,料箱里相邻两个钻杆之间必须有一定间隙。

图7 上料位置示意图Fig.7 Feeding position

将上料坐标值转换为上料位置值:

经料箱坐标系与机器人坐标系的转换,即可得料箱里每根钻杆在机器人空间坐标系里的具体空间位置。

②运动控制。

运动控制是规划各轴先后运动顺序及手爪动作时间,可避免直角坐标式机器人与周边设备发生碰撞。机器人完成一次搬运工件分为取料和放料这2个过程。当机器人执行取料和放料过程任务时,各轴运动顺序均为X轴、Y轴、Z轴。机器人执行完任务之后,Z轴回原点,其他两轴停留到最后一次动作完成位置。以取料过程为例,机器人各轴及手爪运动控制流程如图8所示。

图8 运动控制流程图Fig.8 The motion control flowchart

3.2 人机界面程序

在人机界面中,系统主操作盘可根据系统手动、自动工作方式的要求进行切换。触摸屏显示系统当前的工作方式、直角坐标式机器人手动控制页面、生产设定、故障诊断、上下料箱工件信息等。主要界面如下。

①系统状态:显示系统当前的操作状态。

②生产设定:设定当前要生产工件规格、长度和工件总数量等。

③机器人状态:显示机器人状态。

④上下料箱工件信息:显示当前上料箱工件剩余数量和下料箱现有工件数量等。

⑤机器人手动控制:机器人各轴手动控制界面。

⑥报警处理:报警信息显示与处理。

4 结束语

与常见的直角坐标式机器人控制系统相比,以西

门子S7-1217C PLC为控制器的直角坐标式机器人控制系统具有如下特点。第一,根据现场工作需要,设计了自动和手动工作模式,控制系统结构紧凑,开发周期短,系统稳定性和可拓展性高。第二,控制系统既可以完成对现场I/O量的采集和控制,也可以通过自身发出高速脉冲控制伺服电机,完成对直角坐标式机器人的运动控制,机器人重复定位精度较高。第三,人机界面简单,操作方便,能够对直角坐标式机器人和其他设备进行实时监控。综上可知,以PLC为控制器的直角坐标式机器人能够满足现场需求,具有广阔的市场应用前景。

参考文献:

[1] 孟明辉,周传德,陈礼彬,等.工业机器人的研发及应用综述[J].上海交通大学学报,2016,50(S1):98-101.

[2] 李倩文,晏敬东.全球工业机器人产业发展现状与趋势分析[J].科技创业月刊,2016,29(5):21-23.

[3] 王田苗,陶永.我国工业机器人技术现状与产业化发展战略[J].机械工程学报,2014,50(9):1-13.

[4] 张树礼.桁架机械手及其在曲轴加工自动线上的应用[J].金属加工(冷加工),2017,77(4):5-8.

[5] 吕冬冬,郑松.工业机器人开放式控制系统研究综述[J].电气自动化,2017,39(1):88-91.

[6] 高美原,秦现生,白晶,等.基于ROS和LinuxCNC的工业机器人控制系统开发[J].机械制造,2015,53(10):21-24.

[7] 李宏川,李诗峰,王晶芝.PLC控制系统在干法烟气脱硫系统中的应用[J].自动化仪表,2010,31(6):48-50.

[8] 蒋开勇.宽叶片螺旋钻杆加工工艺技术研究[J].价值工程,2015(12):94-98.

[9] 凌志辉,邹昊,黄涛,等.二轴缠绕机PLC控制系统的设计[J].自动化仪表,2014,35(5):30-33.

[10]张丰华,韩宝玲,罗庆生,等.基于PLC的新型工业码垛机器人控制系统设计[J].计算机测量与控制,2009,17(11):2191-2193.

[11]李坤全,邵凤翔.全自动包装码垛机器人控制系统设计[J].机械设计与制造,2017(4):259-262.

[12]焦志刚,杨慧远,杜宁.基于Petri网的PLC控制系统设计研究[J].自动化仪表,2017,38(2):18-21.