SDDC水泥土挤密桩成桩质量分析

张 志 刚

(通号建设集团有限公司,湖南 长沙 410000)

0 引言

SDDC技术[1]是在综合了重锤夯实、强力夯实、钻孔灌注桩、钢筋混凝土预制桩、水泥桩、碎石桩、双灰桩等地基处理技术的基础上,吸收其长处,抛弃其缺陷,集高动能、超压强、强挤密各效应于一体,完成对杂填土、湿陷性黄土等各种土质的地基处理。

该技术[2]是通过孔道将强夯动能引入到地基深处,用异型重锤对孔内填料自下而上分层进行高动能、超压强、强挤密的孔内深层强夯作业,使孔内的填料沿竖向深层压密固结的同时对桩周土进行横向的强力挤密加固。针对不同的土质,采用不同的工艺,使桩体获得串珠状、扩大头和托盘状。有利于桩与桩间土的紧密咬合,增大相互之间的摩阻力,地基处理后整体刚度均匀、承载力高、变形模量高、沉降变形小。

水泥土挤密桩是在20世纪90年代初由中国建筑科学研究院地基处理研究所研制的一种处理软弱地基的新型桩,这段时期,国家进行了大规模的基础建设,土木工程和交通工程蓬勃发展,特别是城市房屋密集,大型施工设备受限的旧城房屋改造的地基处理及交通沿线地区大量深厚不等的素填土或杂填土等软弱地基处理,选择一种经济、安全、合理的地基处理方法显得尤为迫切,水泥土挤密桩便应运而生。该工法施工简便灵活、受场地限制小、速度快、无污染、造价低、质量易控制,自从该工法在工程实践中使用以来,立即被广大设计人员,建设单位所接受,而且由于水泥土挤密桩处理的复合地基均匀性好,地基强度较高,现已用于小高层房屋的地基处理,在北京、陕西、河北、河南、甘肃、广东等地得到广泛的应用。

1 工程概况

某项目位于西安市国家航天产业基地一期核心区内,占地169亩,有6个生产车间,1栋技术中心大楼,7栋生产辅助用房及

门卫房,总建筑面积12万m2。主要结构形式有:混凝土框架结构、钢结构。拟建1号栋建筑物为技术中心、2号栋为地下车库1,建筑结构为框剪结构,地上12层、地下1层,占地面积2 565 m2,地下室层高4.5 m,地上部分12层,层高3.9 m。地上建筑面积28 300 m2,地下建筑面积6 382.5 m2,采取1∶6 SDDC水泥土桩进行地基处理,设计桩长14 m。

2 SDDC水泥土施工质量控制措施

2.1 施工工艺流程

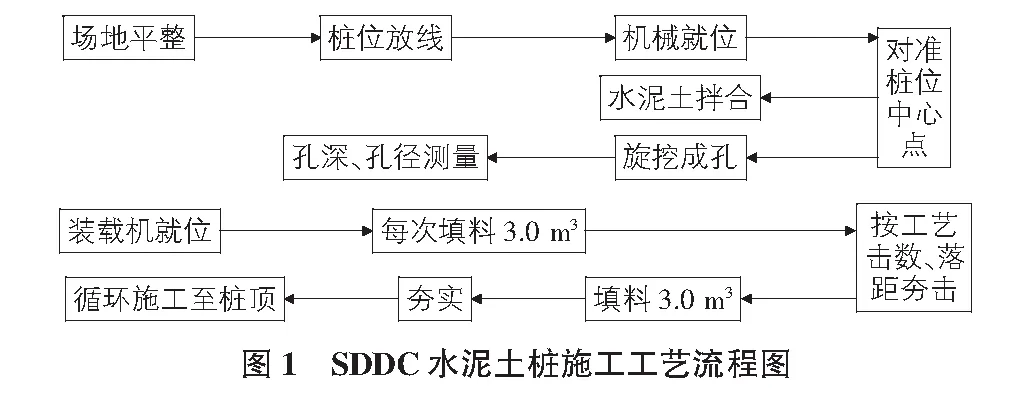

施工工艺流程见图1。

2.2 施工方案的选择

2.2.1采用装载机、方斗拌合水泥土

1)选用1台T50型装载机配合方斗按1∶6水泥土进行体积计量,并结合挖掘机进行拌合。

2)采用SDDC强夯机冲击成孔或机械挖孔。

3)控制拌合料粒径。

优点:水泥土拌合效率高,节约了机械台班。

2.2.2采取筛土机拌合水泥土

1)选用筛土机按1∶6水泥土进行体积计量,并结合挖掘机进行拌合。

2)采用SDDC强夯机冲击成孔或机械挖孔。

3)控制拌合料粒径。

优点:水泥土粒径得到精准控制。

SDDC水泥土桩填料的粒径、配比表见表1。

表1 SDDC水泥土桩填料的粒径、配比表

2.3 试桩

通过试桩达到以下目的:

1)选择经济、合理的地基处理施工组织设计。

2)通过试桩,获得地基处理设计的技术和经济分析资料,为地基优化设计和施工提供经验和依据。

3)为工程桩大面积施工提供可靠的施工工艺参数。

2.4 方案的选定

设计及规范[3]的要求:不应采用素土,不得含有松软杂质,不得含有砖、瓦、石块、植物根茎、建筑垃圾等,不得含有冻土或冻胀土。

本工程水泥均选用优质水泥,粒径控制在10 mm以下,满足规范要求。水泥土桩土的粒径在250 mm以下,本项目用地征收前全部为耕地,土质松软,粒径基本满足规范要求,个别粒径较大的采用旋耕机打碎,确保全部符合规范要求。

综上所述,以上两种方案中第一个为最优化的现场施工方案,采用装载机现场计量、拌合水泥土相结合的方法,需要的装载机较多,但机械选择方便,施工效率高。在设备投入、工期要求、施工措施费用、技术先进及安装精度上都有其相当明显的优势。

2.5 施工过程控制对策

2.5.1召开专题会议

开始施工前,组织分包负责人、班组长、机械司机、作业人员等对技术交底进行学习,加强工人的质量意识。为施工人员讲述施工过程中的重点、难点。从源头上提高质量意识,为确保成桩质量打下坚实基础。

实施效果:施工人员的质量意识得到提高,现场施工作业能够及时得到技术指导。

2.5.2施工现场监督作业

施工现场会同监理共同对作业队伍监督,重点监督成孔顺序、成孔直径、深度,水泥土拌合的质量,重锤的提升高度及锤击次数等。

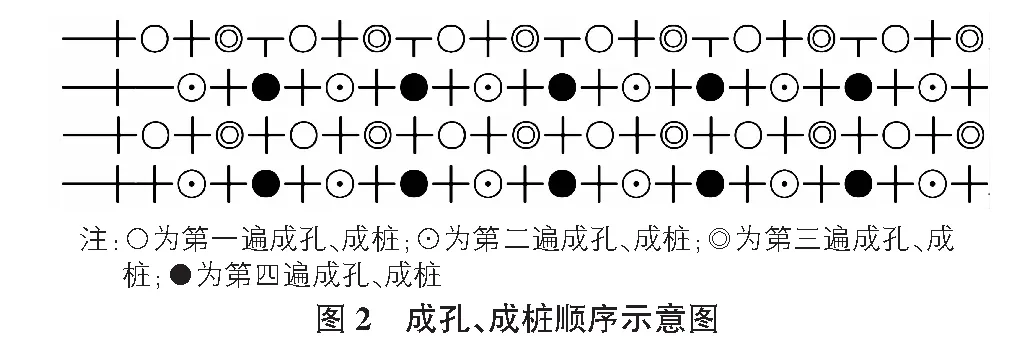

1)本项目采用隔行、隔列、间隔跳打的方法四遍成孔、成桩的顺序如图2所示。

2)由于采用的是1.2 m直径的旋挖机旋挖成孔,成孔直径的固定值。每成一孔均会同监理与作业队伍,三方共同确认。孔径和孔深得到保证。验收合格后,立即做好防护工作:土方堆放远离孔口,机械设备运行时,尽量避免碾压孔口,成桩空夯前,再一次进行孔深检查,如有杂物掉入,运用成孔机械返工至设计深度。

2.5.3水泥土拌合的质量控制

1)水泥土拌合比例按体积∶灰=1∶6拌合,并且现场存放试验室配制的标准水泥土样本。

2)装载机应先从堆土场连续装运18方斗土至拌合场地,后再从堆灰场地装运3方斗水泥至拌合场地,并结合挖掘机进行拌合。

3)装载机所拌水泥土必须经过多次搅拌、翻料。如果搅拌的水泥土比(颜色)达不到样品(颜色)要求,应及时添加水泥土再次搅拌,直至满足设计要求方可使用。

4)水泥土拌合时根据土料的含水量要控制洒水,严禁干拌水泥土。现场洒水后的水泥土以“手捏成团,落地开花”初步控制。

5)为保证水泥土粒径符合设计要求,拌合时配合人工及时捡拾、粉碎土料中的大土块。

6)水泥土的拌合质量(配比、含水量)主要由装载机机手及质检员控制,如达不到要求时(如无水、水泥土不足),必须停止拌料。

7)水泥土拌合应根据施工进度同步进行,现拌现用,严禁使用超过8 h的水泥土。

2.5.4结合试桩

每次填料3立方(虚方),在桩长1/2下部,每次填料夯击4次,重锤落距10 m,在桩长1/2上部,每次填料夯击6次,重锤落距8 m,其中锤距的控制措施是在夯机的钢架上用红油漆标注醒目记号,并贴反光条,方便于夜间观看。

实施效果:现场作业按照规范要求及技术交底的要求进行,为成桩质量打下坚实的基础。

3 SDDC水泥土桩成桩质量效果检查

3.1 允许偏差

桩身允许偏差表见表2。

表2 桩身允许偏差表

效果检查:通过对成孔孔位、孔径、垂直度测量。采用高精度型全站仪及精密水准仪进行孔位监测,发现孔位整体轴线偏差控制在30 mm以内,标高误差控制在10 mm以内,均满足设计规范要求。

3.2 现场检测、实测

通过施工现场桩体成桩桩径、桩基复合地基承载力、桩间土消除湿陷性检测数据进行分析,本工程SDDC水泥土桩成桩质量均能满足设计规范要求(见图3)。

4 SDDC水泥土桩效益

4.1 经济效益

若按水泥土过筛机拌合,严格按照工期完成任务,至少需增加4台过筛机,过筛机租赁费为包月2万元,则为公司节约4×1×2=8万元。另外现场施工素土数量难以满足过筛机要求,需至少增加6万方素土,按现场素土使用率20%,需补充4.8万方素土,每方素土外购9元,则节省4.8×9万元=43.2万元。合计至少节约51万元。

4.2 社会效益

SDDC挤密桩技术的创新,在安全、可靠和满足工期要求的前提下做到了科学、经济合理,降低了工程造价,节约了资源,展现了我们的自主创新能力,其施工效果得到业主、监理单位一致好评,为企业树立了良好的社会形象。

5 结论与建议

通过本次SDDC水泥土成桩及施工质量、经济效益对比发现,SDDC挤密桩处理湿陷性黄土地基是湿陷性黄土地区常用的方法之一,采取使用施工现场钻孔出土作为水泥土原料,既达到变废为宝,又给企业增加明显的经济社会效益,且成桩质量均满足设计要求,为进一步提高SDDC水泥土桩地基承载力和消除地基的全部湿陷量或部分湿陷量,提供可靠的保证和参考价值。

参考文献:

[1]钱鸿缙,王继唐,罗宇生,等.湿陷性黄土地基[M].北京:中国建筑工业出版社,1985.

[2]朱武卫.湿陷性黄土场地上大直径灰土挤密桩试验研究[D].西安:西安建筑科技大学,2008.

[3]CECS 197:2006,孔内深层强夯法技术规程[S].