钻孔灌注桩技术在高速公路桥梁施工中的运用

张 国 平

(山西运城路桥有限责任公司,山西 运城 044000)

0 引言

随着我国经济建设的不断发展,高速公路桥梁建设已经成为高速公路建设中的重要组成部分。其施工质量会对高速公路的整体稳定性产生直接影响,桥梁基础更是桥梁建设的重中之重。在桥梁基础建设中,钻孔灌注桩技术由于成本较低、操作简单、适应性高、承载力大等优势被广泛应用。

1 钻孔灌注桩技术的施工难点

1.1 钢筋笼上浮

钢筋笼上浮在公路桥梁施工过程中比较常见,会严重影响到施工进展和工序。导致钢筋笼上浮的原因通常与混凝土浇筑速度和钢筋笼吊放位置有关。要避免钢筋笼上浮的情况发生,可以通过在吊放钢筋笼的过程中配合浇筑混凝土来解决。

1.2 灌浆空气的排出

在灌浆过程中,由于导管内空气压力的问题,易导致混凝土内部出现气泡,影响施工质量,为避免此种情况发生,浆料应从一侧倒入,直到另一侧溢出。禁止从四面同时灌浆。

1.3 导管无法拨出

在施工过程中要实时查看导管的接头螺栓,避免导管落入混凝土中无法拨出,在灌浆过程中,要严格按照操作规范执行,控制好导管的埋入深度。如果一旦发生导管无法顺利拨出的问题,不要强行拨出。建议放弃未能拨出部分的导管,并不会影响桩芯和混凝土的强度。

2 施工过程

首先要对工程概况进行全面了解,根据工程特点制定施工计划,结合施工需求安排钻孔机数量。需要配备泥浆泵和泥浆滤砂器用以过滤泥浆;增加泥浆循环利用率。另外需要配备有丰富经验的工程技术人员和资料记录人员,资料记录人员要详细记录并整合所有资料。

2.1 制备泥浆

泥浆在钻孔施工过程中的作用不容忽视。它的主要作用包括:平衡土压、清洗孔底、护壁防塌、排出钻渣和冷却钻头。应根据钻孔方法和地层的实际情况来确定泥浆的稠度,并根据地层的不断变化进行灵活掌握。过稀的泥浆排渣能力差,过稠的泥浆会增加钻头阻力。在灌注桩施工过程中,成孔质量的高低也与泥浆的质量呈正相关(见表1)。泥浆可以有效的避免塌孔问题的出现。理想的泥浆质量在钻孔过程中可以在孔壁形成一层高密度、高黏性、低渗透性的泥皮表面。从而避免由于钻孔而发生泥浆外渗的问题,并且可以减缓钻孔内的水头下降速度,保持孔壁结构的稳定性[1]。

在制备泥浆前,要尽可能打碎黏土,使其在搅拌过程中更易成浆,从而缩短搅拌时间、提高所制备泥浆的整体质量。

制备泥浆的过程中,多余的泥浆原料可导入泥浆池内储存备用,再根据后续的施工情况对孔内泥浆进行补充。

表1 泥浆指标要求

2.2 开孔

在开孔施工过程中,要避免因为冲击振动作用造成邻孔塌陷的问题,一般需要在邻孔混凝土浇筑工作完成1 d后,再开展钻进作业。如果孔口需要人工填土,则开钻前要向孔内填入适量的粘土和粒径在15 cm以内的片石,并抛平顶部,控制泥浆比重在1.6范围内。钻进深度达到1 m后对粘土进行回填。根据实际情况可用低冲程冲砸的方式对上述流程进行反复操作。在冲砸达到钻头顶部护筒下1 m时,可使用高冲程正常钻进,直至开孔完成。

2.3 冲孔

在冲孔作业施工中,要充分考虑地质条件对钻孔工作的影响。如果施工现场土质容易产生塌孔,则需要优先选择冲程为0.5 m的小冲程冲孔。在冲孔施工过程中,可以通过投入粘土的方式来增加泥浆的粘度以及密度。并通过增加岩石、片石、卵石等,令其充分挤压进四周孔壁内。如若周围的土层以黏土为主,则需要优先选择冲程为0.75 m左右的中冲程冲孔。冲孔施工过程中可以适当增加稠度较稀的泥浆,避免发生卡钻或埋钻的问题[2]。若冲孔过程中遇到高密度卵石层或岩石层,则需要提升冲程到1 m,以确保冲孔质量。

冲孔过程中常见的问题较多,比较突出的是以下3个问题:

1)卡钻或掉钻的情况:通常是由于组装器材的时候钻头和钻杆安装不够牢固。因为钻杆安装不稳固,在施工过程中容易出现卡钻现象,如果此时施工人员强行转动就会出现掉钻。因此,在施工过程中要及时查看施工工具,破损零件要及时更换,保证钻孔灌注桩的施工工作稳步运行。

2)塌孔的情况:在施工过程中,塌孔的情况也很常见。主要原因是没有将护筒埋深在石块层的相应位置。在实际操作时,要严格按照图纸的相关要求进行操作。保证桩基的固定、转盘的水平和转杆的垂直。若孔壁倒塌后要及时拆卸,重新安装护筒后再进行钻孔。

3)钻孔移位:钻孔移位一般是因为钻架机不够稳定。零部件的损耗也会导致钻杆无法保持笔直。另外地层里面的坚硬障碍物也会影响钻杆的稳定,导致钻杆移位[3]。

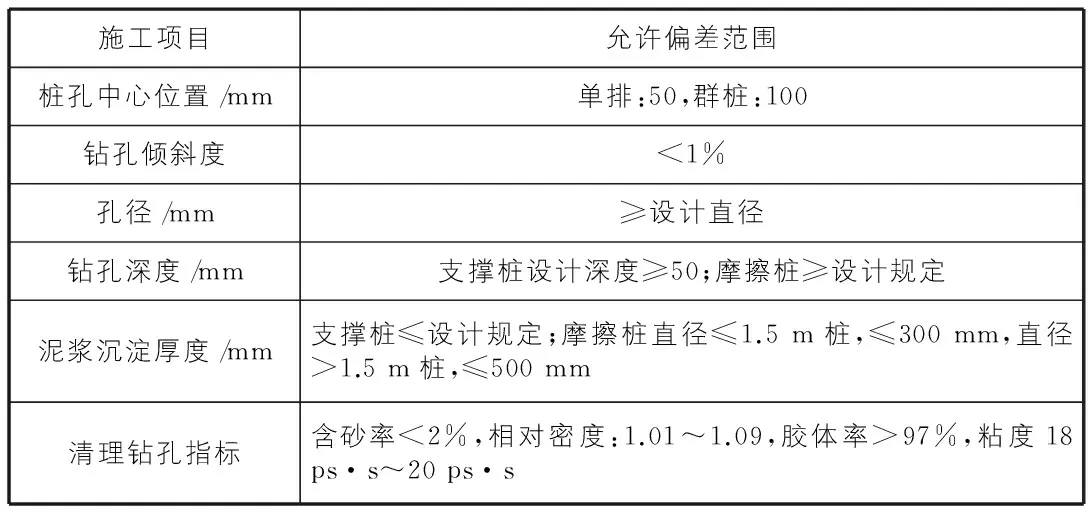

我们以某桥梁项目工程为例,项目总长150 m,上部结构为单箱单室变截图连续箱梁,桥梁下部结合0号、3号桥台以及1号、2号桥墩;按照嵌岩桩设计,每隔一段距离设置四根桩,此工程涉及的桩孔较多,而且处在河边段落,所以钻孔允许的偏差范围要严格按照表2执行。

表2 钻孔桩成孔偏差范围

2.4 排渣

在冲孔工作作业到护筒下5 m左右时,需要用抽渣筒对钻孔进行抽渣清理。要根据作业区域的不同实时掌握,抽渣到无明显粗颗粒即可。为了保证抽渣的质量,可以在抽渣过程中及时调整泥浆的水分和粘土比例来保证抽渣效果。

2.5 清孔

钻孔结束后要及时进行清孔工作,钻孔与清孔工作的间隔过长会导致孔内底部沉淀,如果沉淀过厚会导致混凝土夹层,以及清孔工作的难度加大。在进行清孔作业过程中,为避免发生塌孔及其他问题,要注意保持孔内水头的稳定。

2.6 制作安装钢筋笼

钢筋笼的制作一般都是分段式的,要严格检查钢筋笼的焊接质量,特别长的钢筋笼建议用套筒连接方式。1/2的钢筋头应错开连接。钢筋笼的制作达到工程标准后要及时安放。钢筋笼入孔过程中要注意保持垂直,对准孔位缓慢放下。在下放过程中钢筋笼主体与孔壁严禁发生碰撞,从而造成塌孔或是钢筋笼变形。

2.7 埋设导管

在灌注桩施工过程中,经常会遇到导管故障的问题,其中一条主要因素是导管埋深不合理。所以在施工过程中要注意导管埋深的调整和严格控制导管的质量。若导管埋设深度过大;导管距离孔底较近,可能会出现底部沉渣堵塞导管的现象,导管与混凝土之间的空气也会造成导管堵塞。另外在提升导管的过程中可能会发生导管破裂,导致混凝土夹层;如果深度过浅,也可能会因为气塞造成混凝土的夹层甚至断桩。因此在导管埋深的过程中要合理控制其深度,一般在2 m~5 m之间。

2.8 灌注混凝土

灌注混凝土前,应确保工作人员、初灌料斗、混凝土隔水栓全部到位。由专业的工作人员进行坍落指数检测和评估,确保其符合施工标准。

混凝土的灌注应该控制在二次清孔作业完成后30 min内,若超出时间,应再次复测孔底沉渣厚度,各项指标合格后方可灌注混凝土。

检查孔内导管长度及埋深度。通过应用压力平衡阀,根据导管内外混凝土量计算出首次灌注需要的混凝土量,并选择合适容量的料斗。应确保首次灌注作业完成后,导管底部埋入混凝土1 m以上。

将混凝土放入料斗;剪断铁丝,并将隔水栓埋入混凝土结构底部。

具体操作流程见图1。

图1a)为安装导管(导管底部与孔底底部留出300 mm~500 mm空隙);图1b)为安放隔水栓,与导管内壁面紧贴;图1c)为灌注首批混凝土;图1d)为剪新铁丝,隔水性下落管底;图1e)为继续灌注混凝土, 提升导管;图1f)为灌注完毕,拨出护筒。

为确保混凝土灌注作业的连续性,还需要在初灌过程中,同时对后续所需混凝土进行浇捣。浇捣动作不应对导管埋深产生影响,将埋深控制在2 m~6 m中间,如果超出范围,要适当提升导管。在混凝土逐渐到达钢筋笼底部时,要适当放缓灌注速度,避免因混凝土快速上升所产生的冲击力影响整体灌注效果。具体操作如图2所示。

3 桩基的检测

为了确保检测结果的有效性,在对桩基进行检测的过程中,工作人员应注意以下4点问题:

1)现场所布声测管需要符合设计要求。

2)声测管由专人安装保管,确保定位准确、安装牢固。

3)所安装声测管的埋深,需要达到临近桩底同等深度,顶端要高于桩面30 cm以上,如现场布置三根声测管,需要按照三角形布置,如布置四根声测管,需要按正方形布置。

4)在对桩基进行全面检测且钻芯取样完成后,需督促相关部门及时进行封孔压浆处理。

4 结语

路桥建设是我国交通建设的重要组成部分。在高速公路桥梁建设的施工中,桩基是桥梁工程的关键,钻孔灌注桩技术作为主流桩基技术优势明显,并且占有非常重要的地位。虽然钻孔灌注桩技术已经较为成熟,但受到地质条件等方面的影响,施工过程中还存在很多问题。我们要认真分析施工中所遇到的问题,并加以改进。严格控制施工质量、规范施工工序。共同努力,全面提高我国高速公路桥梁建设的稳定性与安全性。

参考文献:

[1]高宝.针对桥梁工程钻孔灌注桩施工技术的研究[J].建筑工程技术与设计,2017(23):2499.

[2]刘国军.钻孔灌注桩桥梁工程的质量控制[J].山西建筑,2014,40(10):177-178.

[3]樊旺增.桥梁工程钻孔灌注桩施工关键技术研究[J].交通世界(中旬刊),2017(9):113-114.