利用包络监测轧机减速机轴承故障的分析方法

贺天成,宁中赫,杨冬冬

引言

在钢铁企业中,有许多高速旋转机械,运行过程中会遇到振动问题。振动过大会对设备造成损害,甚至发生重大人身安全事故,因此必须严密监测。过去一般采用点检仪人工点检,人工判断。包钢长材厂采用上海士翌测试研发生产的无线智能传感单元与智能点检仪配合进行轧机减速机日常点检。无线传感单元的包络测量功能尤其适用于减速机的轴承和齿轮故障早期监测。

1 包络解调原理及过程

齿轮、滚动轴承故障在设备转动过程中,会产生周期性的脉冲信号,在频谱上主要以某部件固有频率调制波,齿轮故障信号或轴承故障信号被调制在部件固有频率上。因此需要将被调制的故障信号解调出来,可采用包络解调技术。

无线传感单元内置包络解调电路,提取被调制的故障信号,计算其包络值大小和频谱分布,即可分析轴承或齿轮的故障严重程度及其故障部位。无线传感单元内置包络解调电路,包络解调过程如图1所示。

2 机组参数

包钢长材厂棒材粗轧区6 V轧机电机功率:500 kW,转速:737 r/min(联调轧制);轧机减速箱为四级减速箱,联轴器为齿式联轴器。轴承型号为97526E。工况:轧制φ28螺纹钢。

1轴轴承型号为97526E,故障特征频率为:内圈特征频率 (BPFI):140.3 Hz;外圈特征频率 (BPFO):93.35 Hz;滚珠特征频率(BSF):42.01 Hz;保持架特征频率(FIF):4.91 Hz。

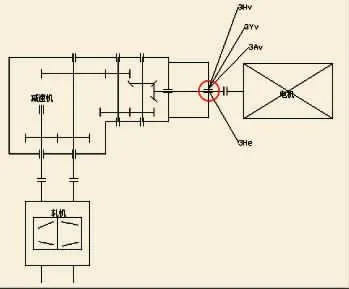

3 测点分布

轧机减速机测点分布如图2所示。

图2 轧机减速机测点分布图

4 监测数据及其变化

一轴输入端轴承振动值和包络值变化趋势如表1和图3、图4所示。

表1 各个测点振动

图3 水平振动速度趋势图

图4 水平振动包络值趋势图

从振值表和趋势图中可以看出:

(1)减速机一轴三个方向振动速度值变化不大,且未达到报警值。

(2)包络值与9月28日相比,在10月12日突然增高,达到31.6 m/s2,是上一次测量的值6倍。

通过以上比较分析,初步判断包络值的突然变大的主要是由于轴承或齿轮等部件的缺陷引起。

5 故障分析

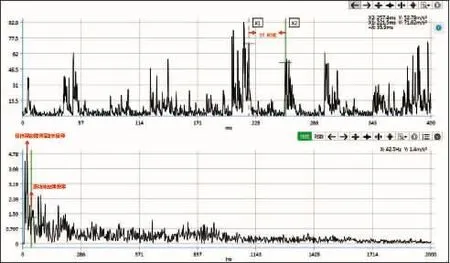

分析8月25日、10月12日轧制φ28螺纹时,一轴主动端轴承3H测点的振动波形和频谱图如图5、图6、,包络图谱分别如图7、图8所示。

对以上图谱进行分析得知:

(1)8月25日的3Hv频谱图上可以看到滚动体故障频率42.5 Hz及2倍频85 Hz处有振幅,2倍频处幅值达到1.6 mm/s。但轴承滚动体故障频率及其倍频两侧未发现明显的保持架频率调制的边带。时域波形图中出现间隔85 Hz的冲击波形;

图5 8月25日3Hv波形频谱图

图6 10月12日3Hv波形和频谱

图7 8月25日3He包络波形频谱

图8 10月12日3He包络波形频谱

(2)10月12日3Hv频谱图中轴承滚动体故障频率及其2倍频的幅值均增长。2X故障频率处幅值已增长到2.6 mm/s。滚动体故障频率及其2倍频两侧未发现以保持架频率调制的边带。时域波形图中间隔85 Hz的冲击更加明显;

(3)8月25日3He包络频谱图上未发现轴承滚动体故障频率的冲击。频谱图中主要是齿轮啮合频率及其倍频的冲击。

(4)10月12日3He包络值突然大幅增大,达到31.6 m/s2。冲击能量主要集中在0~52.5 Hz,在轴承滚动体故障频率处出现1.46 m/s2能量,且在滚动体故障频率两侧出现大量以保持架频率调制的边带。保持架故障频率的5倍频22.5 Hz处能量尤为突出,达到4.86 m/s2。噪声地平明显增高。包络波形图中出现大量间隔大概在27.85 Hz的冲击,冲击能量大,持续时间长。

6 诊断结论

综上分析,判断减速机一轴主动端轴承存在严重的保持架故障和较严重的滚动体故障,须停机检修。

7 检修确认

10月15日检修,检修后发现轴承定位被冒松脱,轴承保持架磨损严重,滚动体磨损较为严重,轴承镗孔内出现大量钢渣。如图9、图10所示。

图9 保持架滚珠磨损,镗孔内大量钢渣

8 诊断总结

(1)振动速度值监测同时监测包络值的变化,轴承出现故障时,包络值更早发生变化,对轴承故障更为敏感。

(2)保持架还没有碎,只是磨损严重。包络值的敏感对监测保持架磨损故障有重要意义,若没有包络值的监测我们可能只会跟踪滚动体故障而忽略掉保持架磨损故障。

图10 轴承定位被冒松脱

(3)轴承定位被冒松脱加快了轴承的劣化速度。这也可以解释为什么包络值会在不到两个星期内突然大幅增长。