钢渣处理间热风炉燃烧器脱火原因的分析及处理

蔡汝林

1 热风炉脱火问题现象

阳春新钢铁钢渣处理间配置了一台南方某厂生产的热风炉,输出热量100×104KCA/H,设备尺寸¢1500×4000mm,整体呈圆筒形卧式布置。燃烧器配置在圆筒进气端中部,筒体近燃烧器端中部设置了一个DN300的观火孔。据运行人员反映热风炉经常出现脱火的情况。前期检修人员已经将燃烧器拆卸进行过清理,也对进燃烧器前的煤气管道、送风管道进行过检查清理,不存在管路堵塞的情况;观察其燃烧器口也没有发现明显的烧损现象。

运行人员现场做了几次试验,在不开送风机和引风机的情况下,打开火焰观察孔进行点火,火能点着,小火情况下还算稳定。然后尝试将煤气的量慢慢开大,火焰扰动很厉害,阀门才开了一点点,就发生脱火了。再次尝试将火点着后,开启送风机,然后慢慢调节送风机帆板开度,调节帆板刚开到15度左右,火就被吹灭了。连续试验过几次,情况类似,印证了运行人员所反馈的脱火现象。

2 问题分析

引起脱火的因素比较多,我们先从简单的能够引起火焰燃烧不稳定的几个因素进行验证性排除。

(1)煤气热值不稳定或者热值较低

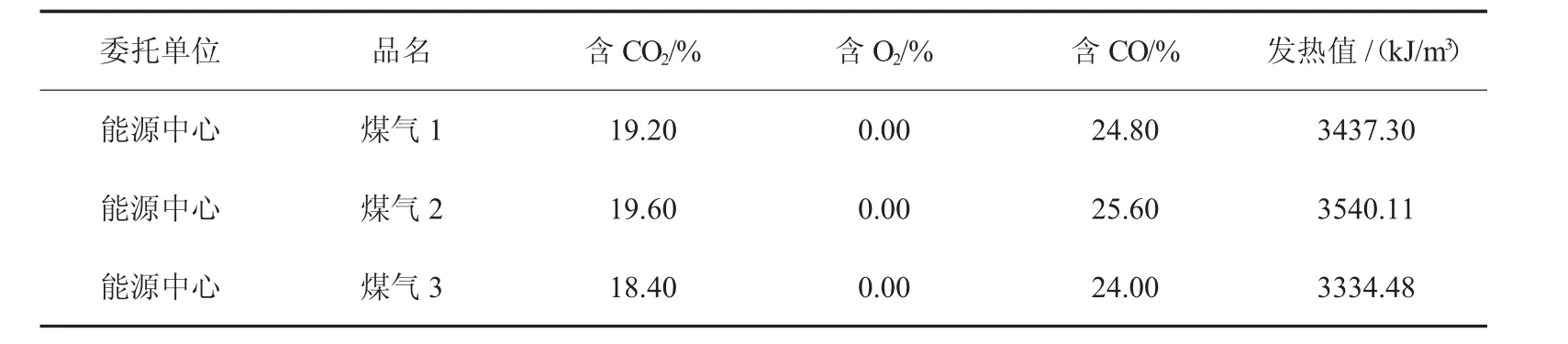

假如煤气热值不稳定,会引起火焰燃烧扰动;热值较低,可能点不着,或者点着了容易熄灭。热风炉使用的煤气是我们公司自产的高炉煤气,按照经验热值比较稳定且基本在3000 kJ/m3以上。为了进一步验证,我们两小时一次,连续在进燃烧器前的煤气管道取样口进行煤气取样化验,结果见表1。

表1 高炉煤气热值取样分析结果

从煤气化验结果看,煤气热值很稳定,热值也较高,均大于3300 kJ/m3,属于容易着火的燃料介质,热值方面的影响因素已排除。

(2)煤气压力不稳

若煤气压力不稳定,将直接导致火焰燃烧状况不稳定。我们在煤气入口阀前装了一块量程为0~20 kPa的膜盒压力表,煤气点火后进行测量,表计显示煤气压力基本在10 kPa保持不动,相当稳定,此项怀疑因素也已排除。

(3)煤气含水量较大

若煤气含水量较大,容易出现点火困难的情况,若煤气管道积水较多,容易将已点着的火浇灭。我们公司的高炉煤气采用干法除尘,其煤气含水量比一般的湿法除尘系统含水量低。为进一步确认,我们沿线检查了煤气管道的排水装置,确认了管道排水装置良好;将煤气管道进燃烧器前的煤气阀前后的底部排水阀打开,也没有水流出,此项怀疑因素也已排除。

(4)燃烧器结构缺陷

在上述几项能够引起火焰燃烧不稳定的因素被排除后,我们分析的重点回到了脱火的成因上。理论上,脱火现象发生的条件是:燃烧器出口处可燃混合物的法向速度大于火焰的燃烧速度,使得火焰远离燃烧器而被吹灭。即,火焰传播速度Sn和可燃混合物出口速度Vp之间的关系:当Vp>Sn时,燃烧器出现离焰、脱火现象。剔除了测试过程中,调整煤气流量和送风量两个方面的影响因素后,就只剩最后一个因素:燃烧器结构缺陷。

仔细观察其燃烧器结构,整体设计为同心套筒式结构,中心管道采用DN100的碳钢管,可独立拆卸;外圈是DN125的碳钢管,与炉膛内壁焊接一体并延伸至内部耐火材料端面变径至DN150,端面耐火材料呈喇叭状向炉膛铺设。生产时中心管道进煤气,外圈接助燃风机送入空气,煤气直喷出来在端面与一圈的空气混合后着火燃烧。这种套筒式的燃烧器优点是:结构简单、燃烧阻力小;但缺点也很突出:燃料、空气均平行流动,混合慢、混合不充分、火焰长。正是由于燃烧器结构上存在的缺点突出,几次试验过程中观测,燃烧器点着火后,火焰都很长,火焰根部发黑,扰动也很大;煤气直喷进入与空气混合后的速度大于了火焰的燃烧速度,使得火焰远离燃烧器而容易被吹灭,这是造成频繁脱火的根源。

3 解决办法

鉴于上述对脱火问题的排查及分析,要解决本项目研究的问题,重点在于改善火焰燃烧速度Sn和煤气混合物出口速度Vp之间的关系,将煤气混合物的出口速度降到火焰燃烧速度之下,远离脱火极限。一种直观的方法,就是在煤气流量不变的情况下,通过扩大燃烧器的烧嘴横截面来降低煤气流速。但是由于热风炉整体设备尺寸不大,燃烧器外圈的助燃空气流道又是固定的,需要同时扩大煤气和空气的内、外筒直径,动作面积大、效果也不确定,此方案不可取。另一种方法是,保留燃烧器助燃空气流道的外筒,只对DN100的煤气流道内筒进行改造,目的还是将煤气流速降低。

在具体方案上,前期我们考虑在燃烧器上DN100的煤气管出口端面加一个旋流叶片组,用于改变煤气流向从直喷改为向四周进行扩散。但是在制作模型的时候,碰到了加工及组装焊接方面的困难:由于管径较小,按照与管筒轴线45°角设计叶片,内壁空间上安装四片叶片就已经很困难了。另外从煤气、空气混合效果来看,基本还是平行流动,很难实现充分混合,此方案不予考虑。

经过仔细研究、核算,寻找了另一种方案。煤气管道的直径为100 mm,其截面积为7850 mm2;助燃空气流道变径后端面直径为150 mm,其截面积17662.5 mm2;环状流通面积为9812.5 mm2大于煤气管道截面积。可以选择将原直喷出的煤气在出口端挡住,改变煤气流动方向让煤气从四周的环状面流出。这种改造方式利用了原助燃空气流道出口端面的富余空间,可起到两方面的效果:一是改变了原煤气流动方向,将煤气流速降低;二是煤气转弯朝四周环向通道流出时与助燃空气能够实现充分混合,既可提高燃烧效率又能保障燃烧稳定。

改造实施前,经查阅相关资料进行了方案的复核,确定了最终的改造方案:将原燃烧器的煤气直喷管末端平行截断约80 mm,然后用四个螺栓平行焊接一块100 mm的圆形钢板,保障圆形钢板与原端面平行。在螺栓之间按照与轴心线45°角同向焊接4块80×30mm的小钢板,形成涡形导流叶片。这样改造的效果是,将原燃烧器从直喷式改为了环缝涡流式。使用过程中煤气先呈筒状进入,在直喷的正前方被圆形挡板阻挡后,通过向挡板四周的空间扩散,经过导流叶片与助燃空气混合,最终呈涡流状流出。

2017年9月11号制定了改造方案后,9月13号完成了热风炉燃烧器的改造,改造实施完立即进行了20 min的试验,煤气点火一次成功。在不开助燃风机的情况下,加大煤气量至最大,火焰不脱火;开助燃风机后,火焰燃烧更加旺盛。通过目测对比,火焰长度比改造前短了大约1/3,火焰横截面比改造前大了约2/3,火焰明亮、燃烧稳定、效果良好。连续经过两周的生产运行, 运行人员反映效果很好,火焰大、燃烧旺,点一次火就能烧一次炉,再没发生过一次脱火现象。

4 结语

对于小型炉窑燃烧器的设计,部分制造厂商出于成本方面的考虑都不太重视,选用了最简单的直喷式结构,由于直喷式结构上存在的缺陷,导致火焰燃烧过程中很接近脱火极限,容易发生脱火现象。从节能燃烧方面考虑,直喷式结构煤气和空气平行流动,混合不充分,燃烧效果差,也不节能。而燃烧器发生脱火,除了浪费能源,更大的危险在于容易引发煤气中毒等安全事故。因此,公司在后期新上项目设备或者类似项目改造中,应尽量少选直喷式的燃烧器,可多些考虑环缝涡流式的燃烧器。

[参 考 文 献]

[1]吴劲,施浩勋,杨永春.分流式驻涡煤粉燃烧器的试验研究.动力工程.Vol.14 No.6 Dec.1994·49·