熔融硝盐高温分解爆炸事故后果严重度评价*

徐晓虎,许开立,孙恩吉,陈 兵,张培红,张旭宇

(1. 东北大学 资源与土木工程学院,辽宁 沈阳 110819;2. 中国安全生产科学研究院,北京 100012;3. 首都航天机械公司 安技处,北京 100076)

0 引言

熔融硝盐在钢材、铝材制品淬火、回火热处理中得到了广泛的应用[1-2],但由于熔融硝盐一般由KNO3,NaNO3和NaNO2以不同配比组成,其在600℃以上高温时会发生分解爆炸事故,故热处理行业对熔融硝盐热处理工艺温度进行了严格规定,并提出了控温联锁报警等安全要求。然而,由于对熔融硝盐高温分解爆炸事故机理和事故后果严重性的认识不足,一些企业安全防护措施不到位,熔融硝盐热处理过程经常发生喷溅甚至爆炸事故。为有效预防熔融硝盐超温爆炸事故,有必要对熔融硝盐超温爆炸事故机理和爆炸事故后果严重度进行研究。

目前,国内外对于爆炸事故后果严重度的研究主要集中在爆炸品和危险化学品上,在凝聚相爆炸、无约束蒸汽云爆炸、沸腾液体扩展蒸气爆炸的事故后果严重度方面进行了一系列研究并取得了一些重要成果[3],也开发出了液化气体和压缩气体物理爆炸后果评价方法[4],而对于高温熔体爆炸事故后果严重度评价方面尚未进行系统研究。相关的研究主要集中在核安全领域熔融金属与冷却剂接触爆炸机理及模型研究[5-7]。另外,冶金安全领域也初步开展了熔融金属与水接触爆炸事故后果、爆炸机理的研究[8-15]。由于熔融硝盐超温爆炸机理不同于上述爆炸,故上述研究方法和模型不能用于熔融硝盐高温分解爆炸事故后果严重度的评价,因此开发一种适用于熔融硝盐高温分解爆炸事故后果严重度的评价方法尤为重要。曾周良等[16]对硝盐槽爆炸事故原因进行了分析,并粗略估计了硝盐槽内硝酸钾高温分解爆炸的威力,但由于未考虑高温分解压力变化和硝盐分解率对爆炸后果的影响,故并未明确揭示硝石槽内硝盐爆炸事故机理和爆炸事故后果计算方法;陈思仁等[17]对某铝材加工厂热处理用硝盐炉硝盐超温分解爆炸事故原因和后果进行了分析,但由于对爆炸原因的分析缺乏化学反应机理的支撑而有待商榷,且由于对事故后果计算错误而夸大了硝盐超温分解爆炸的影响。故为了明确硝盐高温分解爆炸的机理,并能准确估算硝盐高温分解爆炸事故后果的影响,本文结合某企业铝合金件硝盐固溶热处理工艺对热处理用硝盐槽熔融硝盐高温分解爆炸事故机理和事故后果严重度评价方法进行深入探讨。

1 热处理用硝盐槽结构及工艺流程

1.1 硝盐槽结构

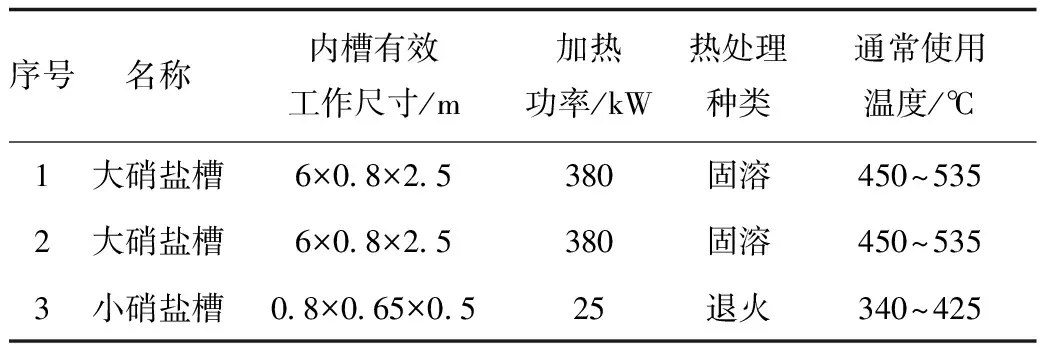

某企业铝合金件热处理现场设置3个硝盐槽,其槽体尺寸、加热功率、热处理种类和使用温度等技术参数如表1所示。其中2个大硝盐槽中硝盐最大用量均为35 000 kg,另外小硝盐槽中硝盐最大用量为600 kg。槽液由NaNO3和KNO3各按50%比例配制而成。大硝盐槽结构如图1所示,由图1可知,该硝盐槽主要包括3层,由内向外依次为钢板组焊的槽体,为内槽,内部为熔融硝盐;中间为矿渣棉和石棉板共同组成的保温层,形成中空的中槽作为隔热层;最外为混凝土防漏层。槽体上面有一个完整的盖子(重约1 t),该盖子可通过控制开关电动控制开闭。

表1 硝盐槽主要技术参数

图1 硝盐槽结构示意Fig.1 Structural sketch map in the metal heat treatment nitrate bath tank of the enterprise

硝盐槽内槽的长边侧壁装有加热管,在内槽单侧壁的两端各设1组(2只热电偶、1只控温、1只测温)温度检测装置与控制系统相连,实现对硝盐槽温度的显示与控制;硝盐槽单侧壁一端设有1只独立的热电偶对槽内温度进行测量并显示(独立电源);硝盐槽两端的中槽正上方各有2个孔洞用于硝盐渗漏的观测。

1.2 硝盐槽热处理工艺流程

硝盐槽热处理工艺流程为:槽内添加硝盐→通过加热管对硝盐进行加热融化→中间层对槽体进行保温→搅拌槽液保证槽液成分和温度的均匀性→通过硝盐槽的温控系统检测槽液温度→工作温度恒温→对工件进行热处理→迅速转移工件入冷水槽。

添加硝盐过程说明:将整袋的NaNO3与KNO3按1∶1的比例添加到硝盐槽中,当液面位于槽内下线时添加硝盐,但不超出槽内上线,加热升温不到300℃硝盐已熔融成为液体。

装载在吊装架内的铝合金构件通过额定起重量0.8 t的电动起重机进出硝盐槽、冷水槽和热水槽。

本文将基于35 000 kg硝盐槽内熔融硝盐高温分解爆炸事故TNT当量和伤害半径来分析硝盐槽超温爆炸事故后果的危险性。

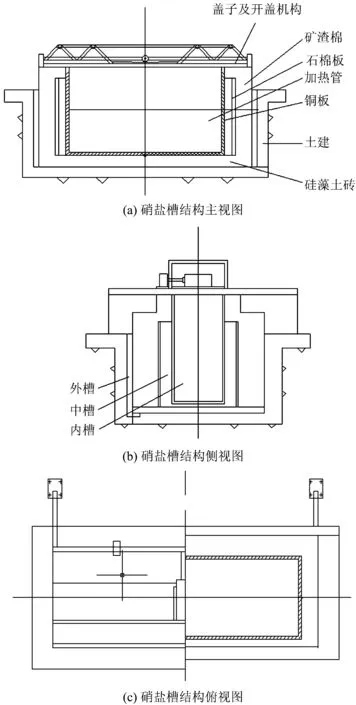

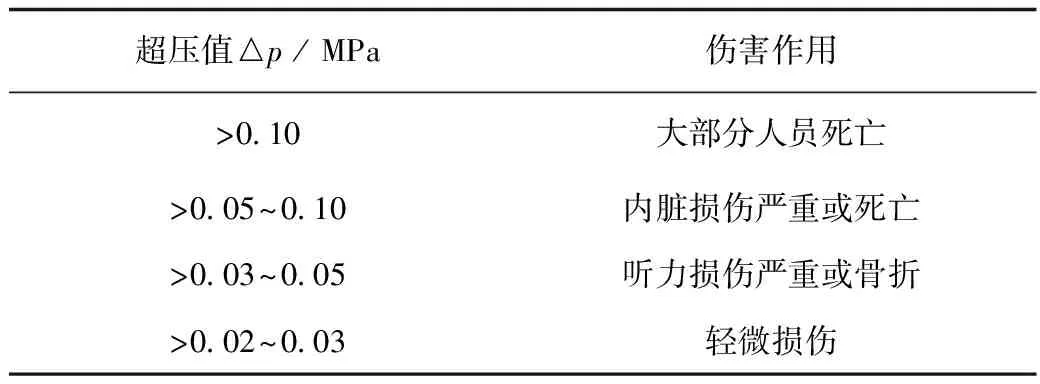

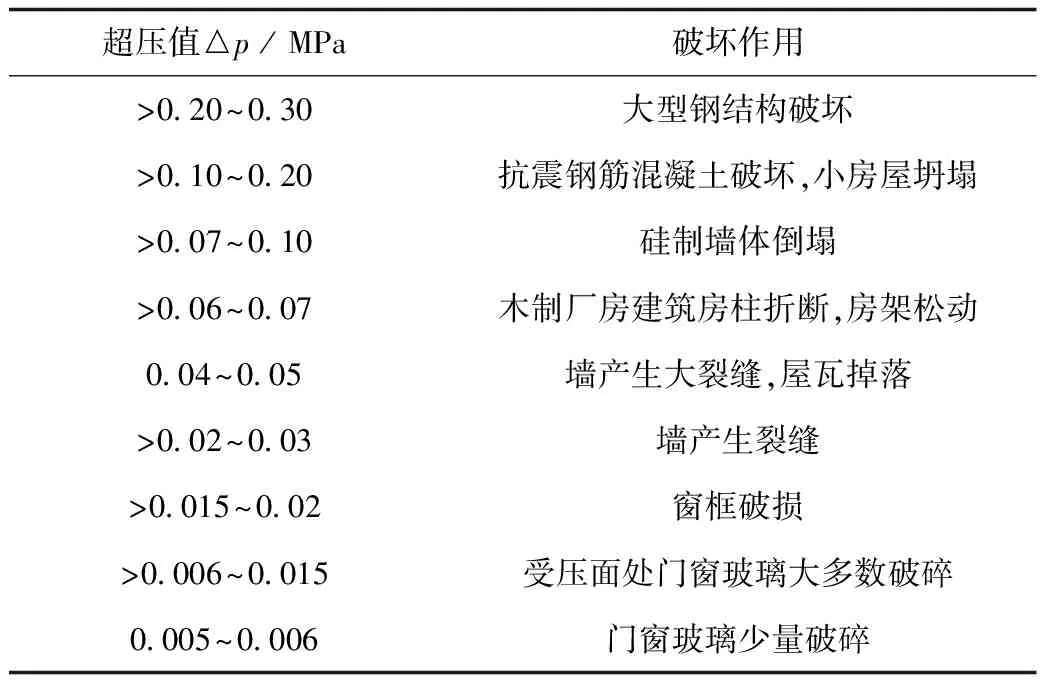

2 基于冲击波超压准则的压力容器爆炸事故后果严重度估算方法

压力容器爆炸时产生的能量以冲击波、容器残余变形和抛射碎片3种形式向外释放,一般容器残余变形和抛射碎片所消耗的能量较小(占总爆破能量的3%~15%),即大部分爆破能量用于产生冲击波。冲击波的伤害(破坏)作用多数情况由超压引起,而超压一般可达几个甚至几十个大气压。衡量冲击波伤害(破坏)作用的准则有超压准则、超压—冲量准则和冲量准则。当前大多采用超压准则对冲击波伤害(破坏)作用进行估算。根据超压准则,当冲击波超压达到一定数值时则会对既定目标造成一定的伤害(破坏)。不同数值冲击波超压对人体的伤害作用表现如表2所示,对建构筑物的破坏作用表现如表3所示[18]。

表2 不同数值冲击波超压对人体伤害作用表现

表3 不同数值冲击波超压对建构筑物破坏作用表现

因为爆炸产生的冲击波波阵面上超压与冲击波能量和距离爆炸中心远近有关,故冲击波超压与爆炸中心距离的关系一般用公式(1)表示。

(1)

式中:Δp为波阵面上的超压值,MPa;R为波阵面距爆炸中心距离,m;n为衰减系数,其在爆炸中心附近取2.5~3.0,当超压在几个大气压时取2,超压小于0.1 MPa时取1.5。

根据对不同药量的同类炸药发生爆炸的实验研究可知,当距离爆炸中心的距离之比与炸药量的三次方根之比相等时,则爆炸产生的冲击波超压相等,即可用公式(2)表示。

(2)

式中:R为目标距爆炸中心距离,m;R0为目标距基准爆炸中心相当距离,m;q为爆炸产生冲击波所消耗能量(TNT当量),kg;q0为基准爆炸能量(TNT当量),kg;Δp为目标处超压值,MPa;Δp0为基准目标处超压值,MPa;α为炸药爆炸试验模拟比。

利用公式(2)可根据某些已知药量的爆炸实验所测得的超压和距离爆炸中心的相当距离来计算在各种对应超压下任意药量爆炸时相应的目标距爆炸中心距离。

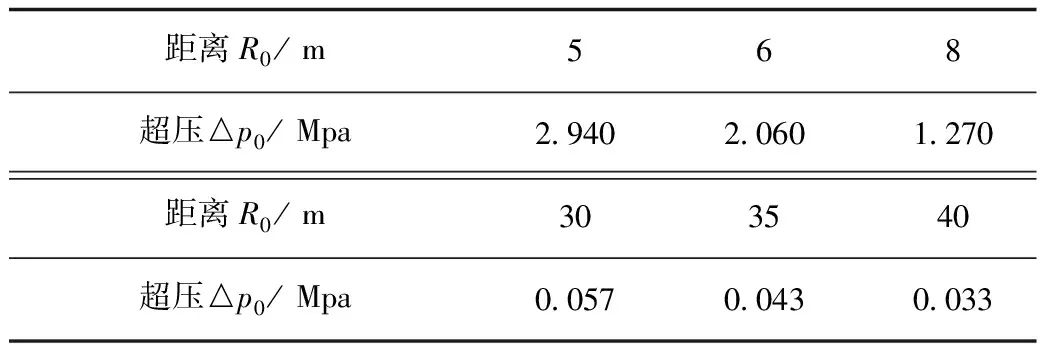

为便于计算,表4列出了实验测定的1 000 kg TNT炸药在空气中爆炸时距爆炸中心不同距离的冲击波超压值。

3 硝盐槽内熔融硝盐高温分解爆炸爆破能量及影响范围估算

KNO3和NaNO3属于5.1类氧化剂,硝盐槽固溶热处理过程中如果控温仪表失控,超过硝盐的分解温度(如达到700℃),熔融的硝盐会发生爆炸。其发生爆炸的机理为熔融硝盐在硝盐槽中超温分解快速产生大量气体,由于产生的气体在硝盐槽上盖及上部硝盐的阻挡下不能及时排出,使得硝盐槽内气体压力瞬间升高,形成类似于压力容器的空间,随即发生物理爆炸并引发高温硝盐喷溅,严重时会使上盖飞出。

表4 实验测定的1 000 kg TNT炸药爆炸的距离和超压

KNO3和NaNO3在700~800 ℃高温时可迅速分解出气体产物NO和O2,其化学反应方程式如下:

4KNO3=2K2O+4NO+3O2

4NaNO3=2Na2O+4NO+3O2

该反应过程产生的气体发生爆炸事故的爆破能量可以利用压缩气体容器爆炸能量计算模型[19]进行估算。

根据压缩气体容器爆炸能量计算模型,当压力容器中的压缩气体发生物理爆炸时,其释放的爆破能量可用公式(3)表示。

(3)

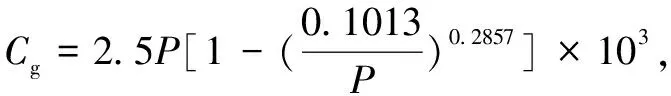

式中:Eg为压缩气体爆破能量,kJ;P为压缩气体绝对压力,MPa;V为压缩气体(压力容器)容积,m3;k为气体绝热指数,即气体定压比热与定容比热之比。

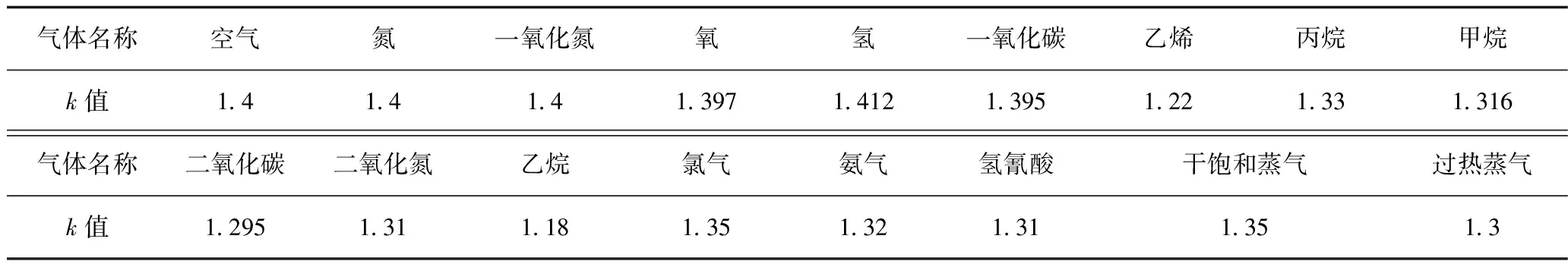

表5列出了部分常用气体绝热指数数值。由表5可知,空气、氮和一氧化氮等气体的绝热指数为1.4,氧、氢和一氧化碳等气体的绝热指数也接近1.4,故通常取k=1.4计算上述气体的爆破能量,将k=1.4代入公式(3)中,则可得到上述气体的爆破能量如公式(4)所示。

(4)

Eg=CgV

(5)

式中:Cg为空气、氮、一氧化氮、氧、氢和一氧化碳等气体的爆炸能量系数,kJ/m3。

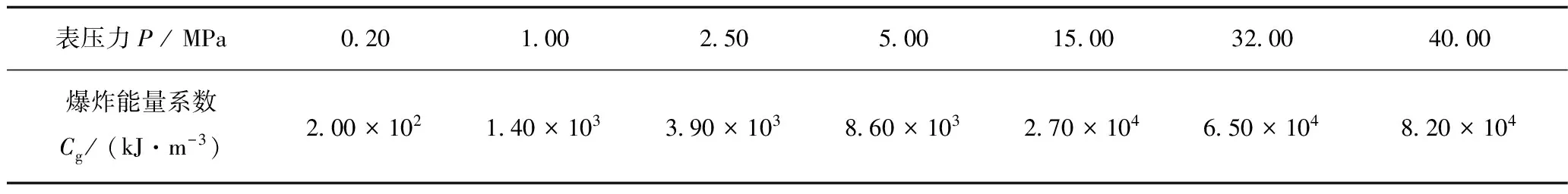

根据公式(4),压缩气体爆炸能量系数Cg为压力P的函数,为便于估算,表6给出了一些常用压力下的气体爆炸能量系数值。

表5 常用气体的绝热指数

表6 常用压力下气体容器爆炸能量系数(k =1.4时)

由于NaNO3摩尔质量为85 g/mol,KNO3摩尔质量为101 g/mol,本文分析企业铝合金固溶热处理用最大硝盐槽容纳35 000 kg KNO3和NaNO3,其质量各占50%,则可以计算出NaNO3的物质的量为:

n1=0.5×35×106/85=2.06×105mol

KNO3的物质的量为:

n2=0.5×35×106/101=1.73×105mol

根据KNO3和NaNO3高温分解化学方程式,可以得出35 000 kg硝盐全部分解产生氧气的摩尔数为:

n3=2.06×105×3/4+1.73×105×3/4=2.84×105mol

35 000 kg硝盐全部分解产生一氧化氮的摩尔数为:

n4=n1+n2=3.79×105mol

即35 000 kg硝盐全部分解产生气体的总摩尔数为:

n=n3+n4=6.63×105mol

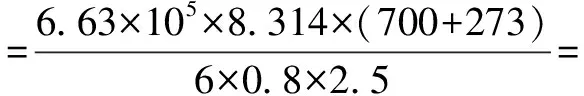

假设硝盐高温分解转化率为100%,则产生气体的压力为:

4.469×108Pa=446.9 MPa

气体的表压力为446.8 MPa,根据表6线性插值可得其爆炸能量系数Cg为9.46×105kJ/m3。再根据公式(5)可得出气体的爆炸能量Eg为:

Eg=CgV=9.46×105×12=1.135×107kJ

因为1 kg TNT爆炸所放出的爆破能量约为4 500 kJ,故35 000 kg硝盐全部分解发生爆炸的TNT当量为:

根据表2取爆炸致人死亡的冲击波超压△p为0.05 MPa,再根据表4取该致人死亡的冲击波超压对应1 000 kg TNT爆炸时的伤害半径R0为30 m,最后根据公式(2)可求得35 000 kg硝盐全部分解发生爆炸事故的死亡半径R1为34.03 m;同理根据表2取爆炸致人重伤的冲击波超压△p为0.03 MPa,再根据表4取该致人重伤的冲击波超压对应1 000 kg TNT爆炸时的伤害半径R0为40 m,最后根据公式(2)可求得35 000 kg硝盐全部分解发生爆炸事故的重伤半径R2为47.64 m;根据表2取爆炸致人轻伤的冲击波超压△p为0.02 MPa,再根据表4取该致人轻伤的冲击波超压对应1 000 kg TNT爆炸时的伤害半径R0为55 m,最后根据公式(2)可求得35 000 kg硝盐全部分解发生爆炸事故的轻伤半径R3为68.06 m。

同理,假设硝盐高温分解转化率为50%,则35 000 kg硝盐50%分解发生爆炸的TNT当量为1 257.6 kg,其分解发生爆炸事故的死亡半径R1为26.98 m,重伤半径R2为37.78 m,轻伤半径R3为53.97 m。

4 讨论

针对危险化学品爆炸事故,为避免事故造成危险化学品单位周边的人员密集场所或敏感场所处人员伤亡,文献[20]提出可利用危险指数法计算外部防护距离。本文以前述企业铝合金固溶热处理涉及到的3个硝盐槽进行分析,得出其外部防护距离为50 m。尽管硝盐高温分解迅速,但由于分解产生的气体超压后会瞬间爆炸,故硝盐槽内35 000 kg硝盐在爆炸前不会全部分解,而前述分析计算过程得出硝盐分解转化率为50%时爆炸事故的轻伤半径为53.97 m,该结果和利用危险指数法得出的外部防护距离50 m比较接近,故对硝盐槽内熔融硝盐高温分解爆炸事故后果的分析可采用本文提出的方法,其中硝盐高温分解的转化率可取50%。

5 结论

1)热处理用硝盐槽内熔融硝盐超温发生爆炸的机理为熔融硝盐在硝盐槽中超温分解快速产生大量气体,由于产生的气体在硝盐槽上盖及上部硝盐的阻挡下不能及时排出,使得硝盐槽内气体压力瞬间升高,形成类似于压力容器的空间,随即发生物理爆炸并引发高温硝盐喷溅。

2)结合压缩气体容器爆炸能量计算模型、超压准则和TNT当量法估算热处理用硝盐槽内熔融硝盐高温分解爆炸事故后果严重度是合理可行的。

[1] 赵步青, 胡会峰. 硝盐在热处理中的应用[J]. 热处理技术与装备, 2015, 36(4):38-42.

ZHAO Buqing, HU Huifeng. Application of nitrate in heat treatment[J]. Heat Treatment Technology and Equipment, 2015, 36(4):38-42.

[2] 万时云, 陈思仁, 闯宏宇. 硝盐炉危险性分析及对策[C]//全国第十二届轻合金加工学术交流会论文集, 2003(8):328-329.

[3] 梁瑞, 张春燕, 姜峰, 等. 天然气管道泄漏爆炸后果评价模型对比分析[J]. 中国安全科学报, 2007(8):131-135.

LIANG Rui, ZHANG Chunyan, JIANG Feng, et al. Comparative analysis of evaluation models for explosion consequence caused by leakage of natural gas pipelines[J]. China Safety Science Journal, 2007(8):131-135.

[4] 党文义, 刘昌华. 压缩气体容器物理爆炸计算模型[J]. 大庆石油学院学报, 2010(2):104-107.

DANG Wenyi, LIU Changhua. Physical explosion calculation models of the pressurized gas vessels[J]. Journal of Daqing Petroleum Institute, 2010(2): 104-107.

[5] LIU Jie, KOSHIZUKA SEIICHI, OKA YOSHIAKI. Evaluation of the energy conversion ratio of vapor explosions for the assessment of nuclear reactor safety[J]. Journal of Nuclear Science and Technology, 2005, 42(1):28-39.

[6] LEE Seung Won, PARK Seong Dae, KANG Sarah, et al. Feasibility study on molten gallium with suspended nanoparticles for nuclear coolant applications[J]. Nuclear Engineering and Design, 2012(247): 147-159.

[7] 周源. 蒸汽爆炸中熔融金属液滴热碎化机理及模型研究[D]. 上海: 上海交通大学, 2014.

[8] 李德顺, 许开立. 冶金炉重大危险源辨识及其爆炸事故后果模拟[J]. 工业安全与环保, 2008(2): 38-40.

LI Deshun, XU Kaili. Major hazard source identification for metallurgical furnace and consequence simulation of explosion accident[J]. Industrial Safety and Environmental Protection, 2008(2): 38-40.

[9] 辛琦. 熔融铝液遇水碎化分析及爆炸冲击波能量转化[D]. 北京: 北京理工大学, 2015.

[10] R P. TALEYARKHAN. Preventing melt-water explosions[J]. The Journal of The Minerals, Metals & Materials Society, 1998, 50(2):35-38.

[11] LEON D D. Prevention of molten aluminum-water explosion[J]. Aluminum Project Fact Sheet, 1999, 57(3): 28-33.

[12] LONG G. Explosion of molten aluminum in water[J]. Metal Progress, 1957(5): 107-112.

[13] SHOJI M, TAKAGI N. Thermal interaction when a cold volatile liquid droplet impinges on a hot liquid surface[J]. Bulletin of JSME, 1986, 29(250): 1183-1187.

[14] CICCARELLI G, FROST D L. Fragmentation mechanisms based on single drop steam explosion experiments using flash X-ray radiography[J]. Nuclear Engineering and Design,1994,146(1): 109-132.

[15] NELSON S. Steam explosion experiments with single drops of iron oxide melted with a CO2laser[M]. NRC:NUREG/CR,1981.

[16] 曾周良, 石继红. 试论硝盐槽的爆炸及防范[J].航空工业劳动保护, 1988, 41(3):18-23.

ZENG Zhouliang, SHI Jihong. The explosion and prevention of the nitrate bath tank[J]. Aviation Industry Labor Protection, 1988, 41(3): 18-23.

[17] 陈思仁, 闯宏宇, 孙志文. 一起铝材热处理用硝盐炉爆炸事故的原因分析与对策[J]. 轻合金加工技术, 2007, 35(10):26-27,53.

CHEN Siren, CHUANG Hongyu, SUN Zhiwen. Countermove and analysis about explosion accident of nitrate furnace for aluminium material heat treatment[J]. Light Alloy Fabrication Technology, 2007, 35(10): 26-27,53.

[18] 宇德明. 易燃、易爆、有毒危险品储运过程定量风险评价[M].北京:中国铁道出版社,2000.

[19] 中国就业培训技术指导中心,中国安全生产协会组织编写.安全评价师(国家职业资格一级)(第2版)[M]. 北京:中国劳动社会保障出版社, 2010.

[20] 国家安全生产监督管理总局. 危险化学品生产、储存装置个人可接受风险标准和社会可接受风险标准(试行) 〔EB/OL〕. http://www.chinasafety.gov.cn/newpage/Contents/Channel_21111/2014/0509/234386/content_234386.htm,2014-05-07.