山西塔山煤矿2203巷掘进过断层带联合支护方案设计

陈 吉

(山西宏宇诚铸建设工程有限公司)

巷道在掘进期间会经常遇到断层、陷落柱、地堑等地质构造,受构造应力及采动压力的影响,掘进巷道顶板会出现破碎现象,顶板一定范围内会形成破碎松动圈,松动圈内岩体成破碎状,胶结稳定性差且极易发生塑性变形,大大提高了巷道破碎顶板的维护难度,若支护方案选择不合理、支护措施不到位,极易发生矿井重大安全事故(如顶板大面积垮落等)[1-5]。因此,在巷道掘进通过构造带时,有必要预先了解巷道顶板岩性及破碎情况,根据实际生产情况制定合理有效的巷道掘进支护方案[6-7]。本研究以山西塔山煤矿2203巷为例,通过分析该巷道在掘进通过断层带时原支护方案存在的不足,并重新设计联合支护方案,为确保巷道安全、快速掘进,提高巷道破碎顶板稳定性提供有力保障。

1 工程概况

塔山煤矿位于大同市南郊区以南15 km,矿井设计生产能力为30 Mt/a,采用平硐开拓方式,矿井内共分4个盘区,分别为一盘区、二盘区、三盘区以及雁崖扩区,盘区回采煤层为3-5#石炭系煤层,煤层平均厚度为11 m。

2203巷位于井田二盘区南翼,巷道以南为实煤区,巷道以北依次布置有盘区回风巷、盘区辅运巷、盘区皮带巷,巷道以东为8202工作面,以西为8204工作面。2203巷设计长度为1 401 m,巷道断面规格为5.5 m×3.6 m(宽×高)。由于3-5#煤层内含有多层矸石,其中位于3.6~4.9 m处含有1层碳质泥岩,2203巷沿该岩石层平行掘进。该巷采用综合机械化掘进施工工艺,截至目前已掘进640 m。

根据塔山矿相关地质资料,2203巷掘进至650 m处将揭露1条正断层F3,断层落差为2.4 m,断层倾角为55°。施工巷道掘进至610 m处时顶板出现了局部破碎、煤壁片帮现象,顶板压力明显加大,随着该巷不断延伸顶板出现了大面积破碎现象;巷道掘进至640 m处,顶板出现了冒顶现象,最大冒落高度达到1.1 m。可见该巷道原支护方案无法满足需要,巷道掘进被迫停工。为确保该巷道能够安全快速掘进通过F3断层带,有必要对巷道原支护方案的不足进行分析,并重新设计支护方案。

2 2203巷顶板原支护方案及存在问题

2.1 2203巷顶板原支护方案

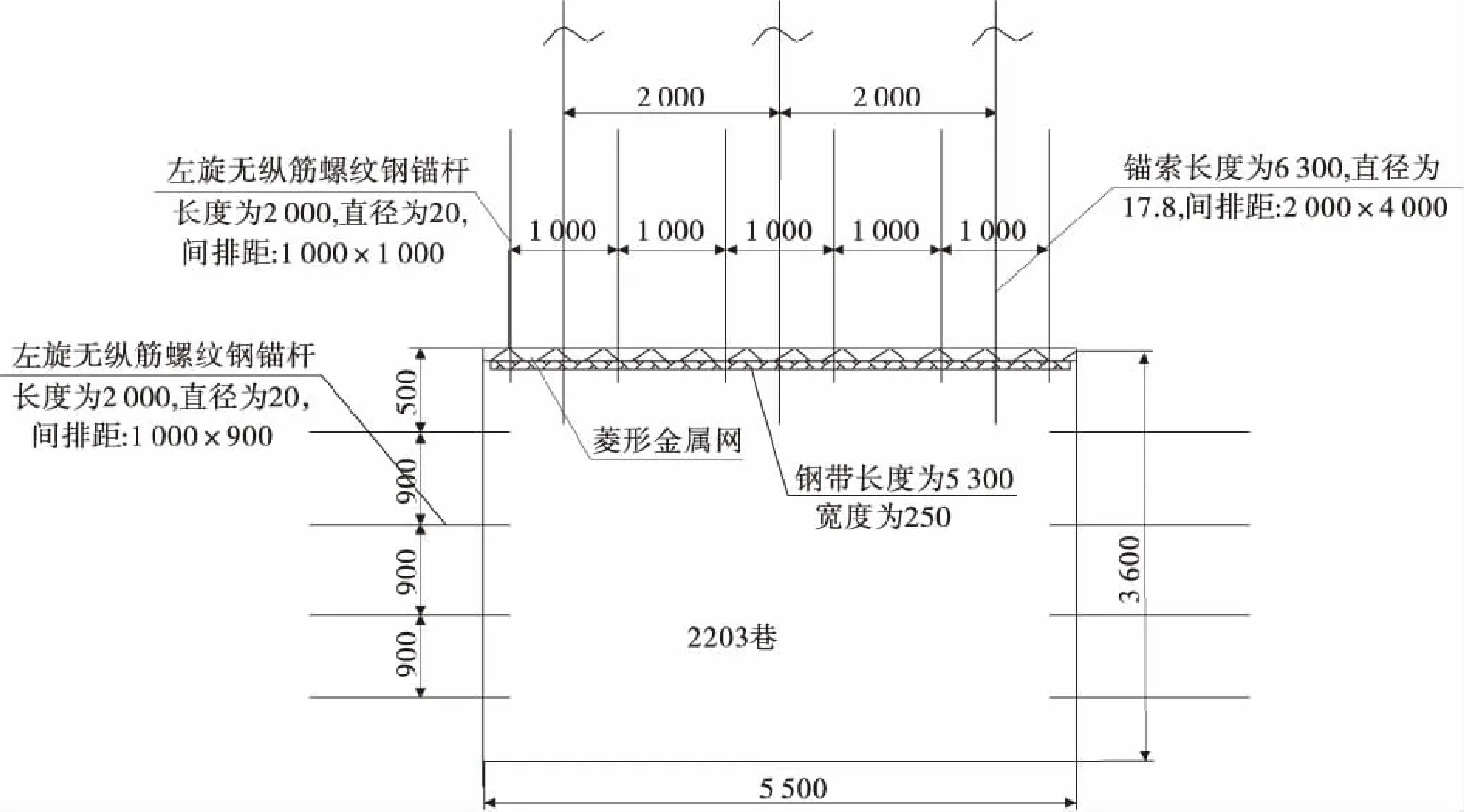

2203巷顶板原支护方案的主要内容为:①2203巷为矩形断面,原支护方案中巷道顶板采用锚杆、锚索、钢带、金属网进行联合支护,护帮采用单锚杆进行支护;②顶板锚杆采用长度为2.0 m,直径为20 mm左旋无纵筋螺纹钢锚杆,每排布置6根,锚杆间距为1.0 m,排距为1.0 m;③顶板钢带长度为5.3 m,每根钢带焊制6个直径为25 mm的圆孔,圆孔间距为1.0 m,钢带与锚杆配套使用(图1);④顶板单锚索采用长度为5.3 m、直径为17.8 mm预应力钢绞线,每排施工3根锚索,锚索间距为2.0 m,每隔4排钢带施工1组单锚索;⑤顶板金属网采用8#铅丝编制的菱形方格网,金属网规格为6.0 m×1.2 m(长×宽),网间搭接宽度为0.2 m;⑥顶板锚索采用2支型号为MSZ23/60型锚固剂进行锚固,锚固长度为0.9 m,锚杆采用1支MSZ23/60型锚固剂进行锚固,锚固长度为0.55 m[8-10]。

图1 2203巷原支护设计断面(单位:mm)

2.2 问题分析

(1)2203巷设计高度为3.6 m,巷道掘进煤层厚度为11 m,巷道顶板预留煤层厚度为7.4 m,当施工巷道在揭露F3断层时顶板出现冒落现象,平均冒落高度为1.2 m,冒落后顶板预留煤层厚度为6.2 m。原支护方案中设计的锚索长度为6.3 m,采用该锚索支护顶板时锚索的锚固端处于煤层与直接顶交界处,受构造应力影响,锚索锚固效果差,且锚索直径为17.8 mm,锚索屈服强度低,在断层带附近顶板压力加大,锚索便出现拉断现象。

(2)施工巷道掘进煤层为石炭系煤层,煤层发育不稳定,煤层胶结稳定性差,巷道顶板岩层成破碎状态,若仅采用单一锚杆、锚索支护后,顶板塑性变形会较严重,巷道顶板随着时间推移下沉量逐渐加大,不仅威胁着巷道施工安全,而且不利于后期顶板维护。

(3)在揭露断层带期间,巷道顶板的破碎深度为0~2.0 m,而原支护方案中顶板的锚杆设计长度为2.0 m,锚杆锚固端位于顶板破碎岩体内,不仅支护难度大,而且支护效果差。

(4)原支护方案中锚杆、锚索均采用中速型锚固剂(MSZ型),完全锚固时间为10~15 min。巷道在过断层带时顶板出现了破碎、离层现象,中速锚固剂锚固效果差且锚索、锚杆的锚固长度相对较短,无法满足生产需要。

3 联合支护方案设计

为确保2203巷掘进过断层带施工安全及提高顶板稳定性,本研究设计采用以施工交错式悬吊钢带、注射膨胀剂、架设π型钢棚为主的联合支护方案。

3.1 永久支护优化设计

为提高锚索支护效果,巷道在过断层带期间,将原支护方案中的锚索更换为长度为8.3 m、直径为21.6 mm预应力钢绞线,锚索排距缩短为2.0 m。在巷道掘进过F3断层带期间,采用长度为3.0 m加长锚杆代替原支护设计中的锚杆,使得锚杆的锚固端位于稳定煤岩体内,提高锚杆的支护效果。为提高锚杆、锚索的锚固强度,顶板锚杆(索)采用型号为快速型(MSK)及超快型(MSKC)锚固剂,即每根锚索采用2支MSK23/80型和1支MSKC23/60型锚固剂,锚固长度不宜小于1.8 m;每根锚索采用1支MSK23/80型和1支MSKC23/60型锚固剂,锚固长度不宜小于1.2 m。

3.2 施工交错式悬吊钢带

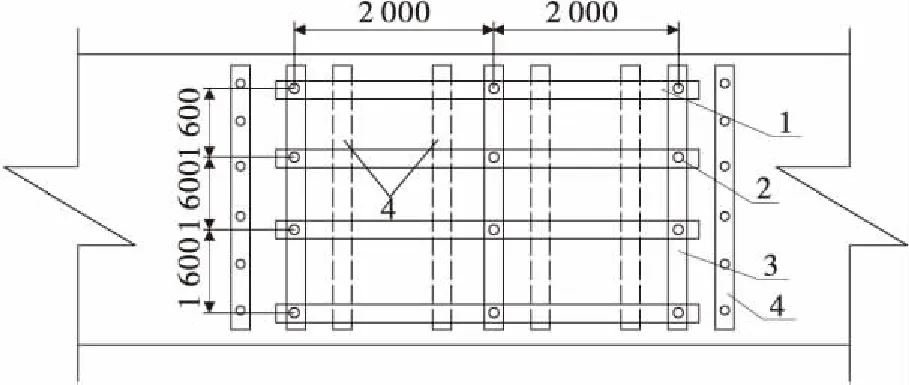

2203巷掘进至640 m处顶板永久支护施工完毕后,施工交错式悬吊钢带(纵横钢带交错布置),每根钢带采用4根锚索进行悬吊。首先在顶板施工4根单锚索,锚索长度为3.5 m,锚索间距为1.6 m,锚索外露长度为1.5m,锚索排距为2.0 m。当3排锚索施工完毕后在其下方吊挂钢带,横向钢带垂直于施工巷道布置,钢带长度为5.0 m,钢带上焊制4个圆孔,圆孔间距为1.6m,横向钢带排距为2.0 m。沿巷道掘进方向吊挂3根纵向钢带,纵向钢带长度为4.5 m,钢带上焊制3个圆孔,圆孔间距为2.0 m,纵向钢带排距为1.6 m(图2)。纵横钢带成“井”字型布置,钢带吊挂位置位于巷道设计顶板处,钢带吊挂后在其上方依次铺设风带、金属网。

3.3 注射膨胀剂

为防止破碎顶板发生塑性变形,交错式钢带悬吊后,在钢带与顶板之间注射膨胀剂。2203巷填充的膨胀剂主要为罗克休产品,该产品主要由树脂和催化剂以4∶1的体积比相混合而成。2203巷采用型号为ZQB-5-6Q气动注浆泵注射罗克休膨胀剂,采用矿井压风作动力,压力不宜小于0.4 MPa。顶板破碎区域填充罗克休后,能够在极短时间内快速反应生成泡沫,发泡后体积快速膨胀达到原体积的25~30倍,膨胀后在数分钟内硬化。

图2 2203巷交错式悬吊钢带平面示意(单位:mm)

3.4 架设π型钢棚

π型钢棚主要由π型顶梁、棚腿以及底座组成,钢棚成矩形,π型顶梁长度为5.2 m,棚腿长度为3.5 m,棚腿中部及顶梁中部分别焊制1个直径为25 mm圆孔,底座采用规格为0.4 m×0.4 m×0.08 m(长×宽×厚)钢板焊制而成。破碎顶板处膨胀剂注射后,应及时在其下方架设π型钢棚,首先安装钢棚底座,底座安装于巷道底板平稳位置,并采用地锚将其与底板进行固定。钢棚底座安装后分别安装两侧棚腿,棚腿与底座之间采用双向固定螺母进行连接,螺母预紧力不宜小于150 N·m。为确保棚腿稳定牢固,在每根棚腿中部施工1根锚杆将其与巷帮进行固定(图3)。

当棚腿安装后在2根棚腿之间安装π型顶梁,顶梁与棚腿之间采用卡缆进行固定连接并进行预紧,预紧力不宜小于200 N·m,顶梁安装后在其中施工1根固定锚杆将其与顶板进行固定。π型钢棚间距为1.0 m,钢棚与钢棚之间采用连接杆进行固定连接,在过F3断层带期间共需架设20架π型钢棚。为保证钢棚与巷道顶板及巷帮接触严实,钢棚架设后在钢棚与巷道间隙处填充水泥背板,水泥背板长度为1.2 m,宽度为0.4 m。

4 结 语

为确保塔山矿2203巷安全快速掘进通过断层带,针对该巷道在掘进初期出现的巷道围岩不稳定现象,详细分析了巷道原支护方案存在的问题,并重新设计了包含施工交错式悬吊钢带、注射膨胀剂、架设π型钢棚的联合支护方案。实践表明,该方案应用后使得2203巷顺利掘进通过了断层带,有效确保了巷道顶板稳定,可供类似矿山巷道掘进支护设计借鉴。

图3 2203巷掘进过F3断层带时的联合支护断面(单位:mm)

[1]宋元发.撞楔钢棚锚喷支护在掘进巷道冒顶区域应用实践[J].煤矿现代化,2018 (1) :61-62.

[2]闫成柱.浅析掘进巷道安全过断层支护工艺实践[J].煤,2017(2):51-52.

[3]张龙增.掘进巷道过断层破碎带支护设计优化[J].山东煤炭科技,2017(9):32-33.

[4]程新春.煤矿掘进巷道过断层破碎带支护技术[J].现代矿业,2017(7):187-188.

[5]王平.掘进巷道过断层综合技术措施研究[J].机电信息,2011(33):32-34.

[6]张标.近距离煤层采空区下掘进巷道过断层技术研究[J].中国矿业,2016(2):91-94.

[7]李毅龙.工作面巷道顶板破碎带支护方案优化实践[J].内蒙古煤炭经济,2017(23):25-26.

[8]李井生.施工巷道过断层破碎带支护方法[J].煤炭技术,2011(3):95-96.

[9]何威杰.大柳塔煤矿特殊地质条件下的巷道掘进技术[J].陕西煤炭,2017(6):80-83.

[10]王九红.掘进巷道过断层破碎带支护方式探析[J].河南科技,2014(5):24-25.