农机数字化车间制造系统研究—基于RFID和Hadoop云存储

时 磊,鲁华栋

(河南工业职业技术学院,河南 南阳 473000)

0 引言

目前,大部分制造车间的管理层与生产车间缺乏信息共享机制,生产过程中车间调度缺乏实时性,无法满足制造业需求。随着科技的快速发展,数字化车间制造被广泛应用于各生产领域[1-5],在数字化和制造业结合的基础下,它将促进制造系统更加准确、快速、高效、柔性、敏捷和智能[6-9]。本文结合RFID技术和Hadoop云存储的优越性,根据农机部件生产车间实际需求,设计了一套基于RFID和Hadoop云存储的农机数字化车间制造过程系统。

1 RFID关键技术及Hadoop云存储

1.1RFID关键技术

RFID是21世纪逐渐发展的一种无源射频自动识别技术,可以采用无线通信模式直接读取目标信息,整个过程均为自主完成,可以适用于各种复杂多变的工作场所,抗干扰性强。该技术能够同时准确采集到多个高速移动物体的载体信息,操作方便,自动化程度高,实时性强[10-14]。近年来,随着无线定位技术的快速发展,RFID技术已被广泛用于物料跟踪、运载工具、快递单号识别、车牌识别、二代身份证、社会保障卡和公交卡等领域[15-19]。

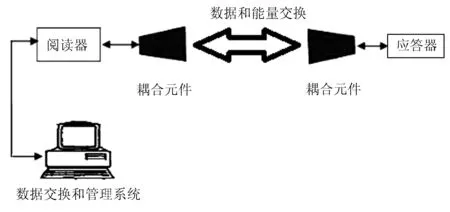

RFID系统一般由标签、阅读器和天线构成。其中,标签装载着芯片、射频发射模块和通信天线,并且拥有一个唯一存在的识别码;阅读器的作用是建立和标签之间的通讯机制,通过握手协议识别标签身份信息。RFID系统结构框架如图1所示。

图1 RFID系统结构框架图

RFID系统结构包含下面几个方面[20-22]:

1)电子标签。其通过耦合元件和嵌入式芯片,根据同步时序模式完成与无线射频信号的信息交换;其存储了一定的标示信息,通常安装在被识别物品上,使用方便。

2)阅读器。由电源、读写模块、射频模块、天线构成,通过标准协议以非接触方式实现与标签的通信,并将信息解码发送给后台服务器,也可以完成对标签的写信息操作。

3)天线。负责电子标签与阅读器之间信号发送与接收的电磁波,实现二者的无线传输方式。

RFID工作原理为:阅读器向外发射信号,若有电子标签在其可识别范围内,标签信息会被读取;通过解密、调制解调、加密、调价权限的方式,在系统发射区,若标签被读取时,可以通过调制、解码、解密对信号进行操作,进而对信号采取密码、权限等工作,然后把信息发送给上层控制计算机。本文设计的RFID射频识别系统实际应用图如图2所示。

图2 RFID射频识别系统实际应用图

1.2Hadoop云存储架构

Hadoop包含很多元素,主要由高速计算框架Map Reduce与分布式HDFS构成。Hadoop之所以被广泛应用,主要是因为其在数据提取、转换、加密和解码具有其他存储平台无法比拟的优势,用户能够结合自身需求对其进行裁剪,采用分布式数据处理算法建立开发批处理数据操作的应用平台,平台管理人员能够根据Hadoop集群实现任务的高效动态分配,高效完成任务目标[23-25]。分布式架构HDFS将处理引擎最小限度地靠近存储器,方便批处理结果可以直接存储;而高速计算框架MapReduce将单个任务进行细分,并将细分完成的任务(Map)分配到多线程任务节点上进行计算,最后再将数据集加载到数据仓库里。另外,Hadoop具有高可靠性和高容错性等优点。Hadoop结构框架如图3所示。

2 搭建农机数字化车间设备环境

数字化技术以计算机、信息处理与存储、通信等为技术手段,具有处理迅速、信噪比高及便于数据保存、数据处理、后台查询等优势,为各领域技术改造与创新提供了新的策略。在数字化和制造业结合的基础下,根据用户的所需要求,对产品制造、工艺流程和客户信息进行高效的分析和重构,对产品进行改进,生产出满足市场和客户需要产品的制造过程[26]。数字化模式下加工车间架构图如图4所示。

图4 数字化模式下加工车间架构图

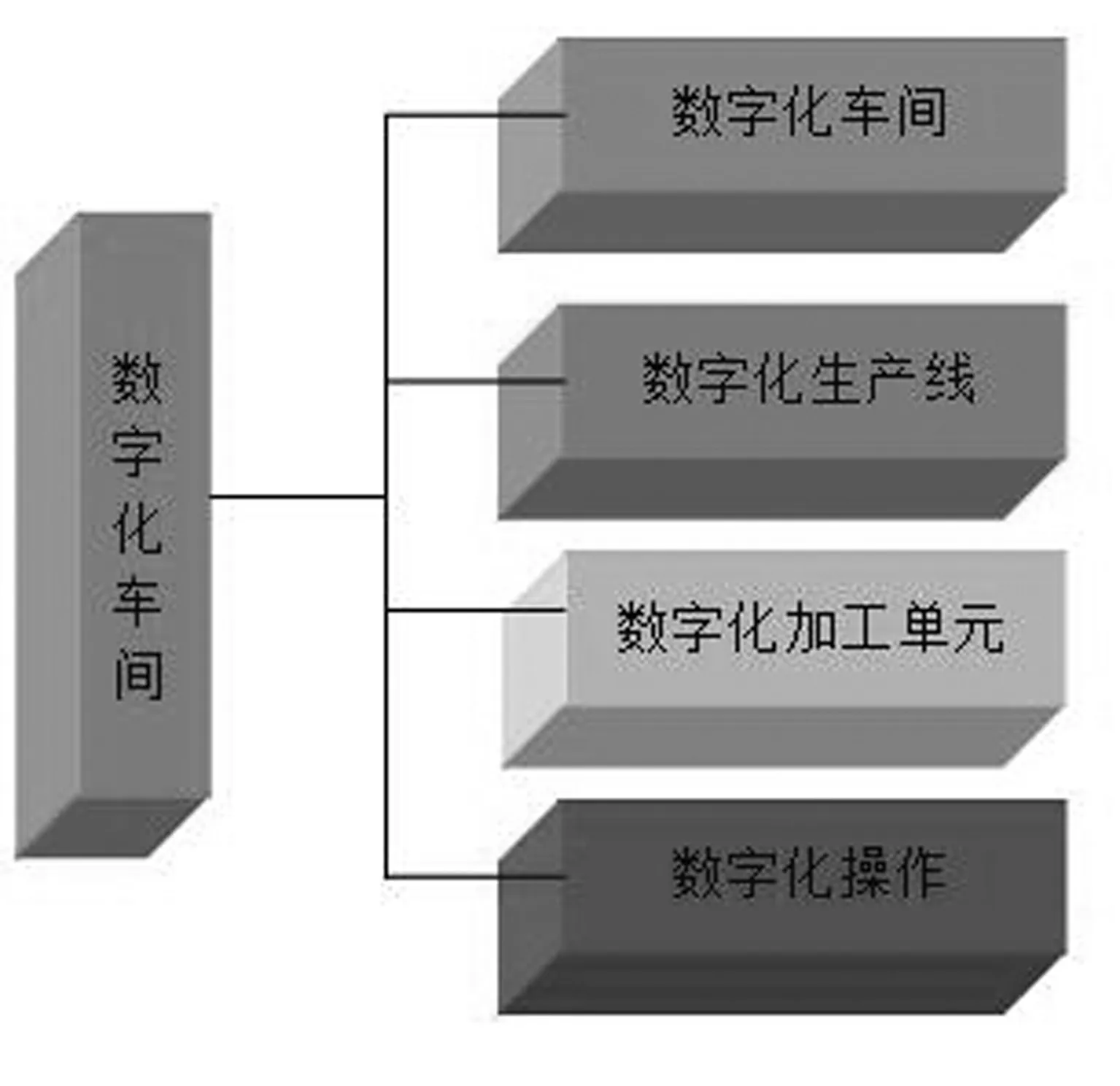

数字化车间是采用数字化先进制造控制技术对生产制造实施改进的一种模式,其一般是利用控制和互联网等技术,对产品设计、制造、装配、质量检测和售后等进行跟踪,实现缩短新产品生产周期、节省成本和提高产品质量等目标[27]。数字化车间一般会进行精准的层次划分,使企业工作人员在不同阶段具有不同的岗位责任。一般情况下,数字化车间会分为车间、生产线、加工单元及操作等层,其框架结构如图5所示。

图5 数字化车间框架结构图

1)车间层:通过对车间各种机器、配电设施及水电管道进行布局分析,合理规划面积和空间,注重给车间技术工人配备分析工具,提高工人的工作效率。

2)生产线层:重视生产线生产效率,严格控制不良率,注重降低成本,辅助工程师分析生产线布局是否合理化、规范化,消除物流阻塞,对技术人员进行指引,提高机器设备利用率。

3)加工单元层:协调设备间及各自内部运动问题,帮助工艺规划技术人员对精简控制指令。

4)加工操作层:分析具体工序,完善加工流程。

3 农机数字化车间软硬件选择与设计

3.1阅读器和电子标签的选择设计

1)阅读器。一般来说,RFID 阅读器具有低、高、超高及微波等频段。其中,低频阅读器读写距离短、数据传输比较慢、内存空间不足,一次只能对一个电子标签进行信息的读写;高频标签技术较为成熟,但其读写距离、速度远不及超高频标签;超高频RFID阅读器读写速度快、距离远、通信协议强,能够适合各种复杂环境,适用于流水线作业,是未来车间生产管理采用的趋势[28]。

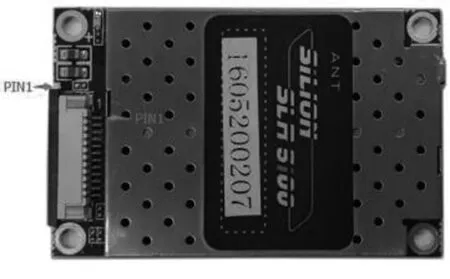

因此,本项目采用北京芯联公司的SLR5100读写模块。该模块块采用先进的RFID专用射频芯片设计,工作频率在920~925MHz之间,最大射频输出功率+30dBm(1W),工作功耗低,抗干扰能力强,支持高达30dBm的射频输出,非常适用于远距离读卡的移动设备。软件方面提供 Windows 、Windows mobile、Windows CE、Android操作系统下的 API。阅读器模块如图6所示。

图6 SLR5100阅读器模块实物图

2)电子标签。电子标签采用采用上海孚恩公司的ISO15693高频标准卡,该电子标签采用非接触方式进行信息的传输(无需电池供电),操作距离为0~100cm,能够允许多个标签同时读取,每个芯片具有唯一的标识符,适用于工厂生产线工序流程管理和工厂生产线工序流程管理。

3.2云平台设计

为了将农机数字化车间制造系统采集到的信息根据发动机状态进行有效的处理,将采集到的农机制造信息传送给Hadoop云计算平台进行分析处理,其可以实现对农机数字化车间个生产流水线及线边物料的管理、库存物料的查询和及预警功能。Hadoop云存储结构模型如图7所示。

图7 Hadoop云存储结构模型

4 农机数字化车间制造系统设计

4.1 农机数字化车间制造系统框架设计

数字化车间制造系统包括研发、采购、生产线管理,工艺流程、产品质量跟踪和后台管理服务平台。对于数字化的理解,主要是三维设计或者三维工艺,应该先是指定计划,然后是农机数字化车间执行、跟踪、数据采集及排产等,接着就是销售和售后跟踪服务。针对农机数字化车间制造,一般需要采用技术追溯,并对生产制造过程进行全程管控,利用分析产品制造过程中的各种要素的实时信息,对异常事故进行及时反馈和快速处理。数字化车间制造系统整体框架如图8所示。

图8 数字化车间制造系统整体框架图

数字化车间制造系统的核心是APS排产、质量、试验、计划、车间调度、资源齐套、车间执行、车间物料、工装工具及综合看板等管理。

4.2农机数字化车间制造系统软件体系结构设计

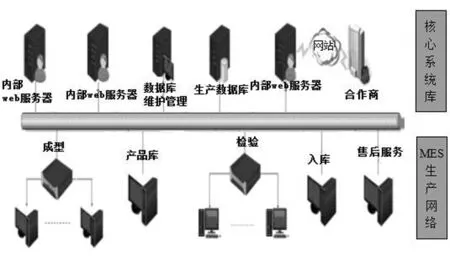

农机数字化车间制造系统软件选用C/S模式的体系结构,主要包括服务器、客户终端和Internet。其中,服务器的任务是保证各个数据库的安全、控制数据库访问并发性;客户终端是为了让客户体验产品完整的全局数据服务;Internet是为了完成各服务器、终端之间的通信。农机数字化车间制造系统软件体系结构如图9所示。

图9 农机数字化车间制造系统软件体系结构图

5 主要性能测试与结果分析

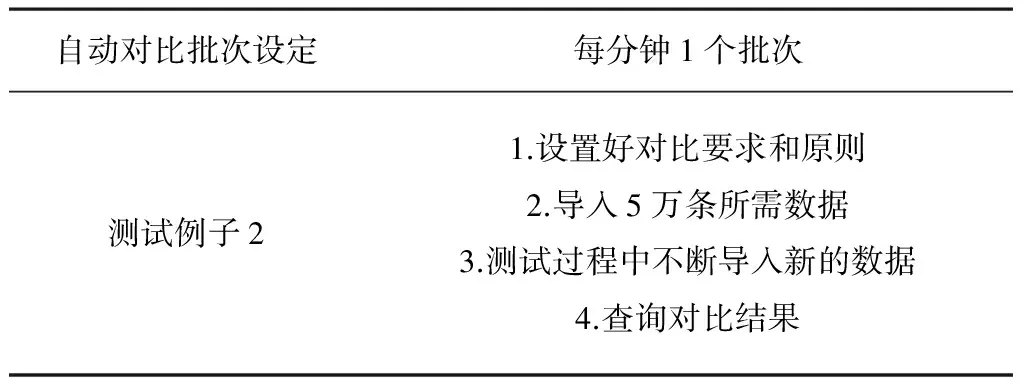

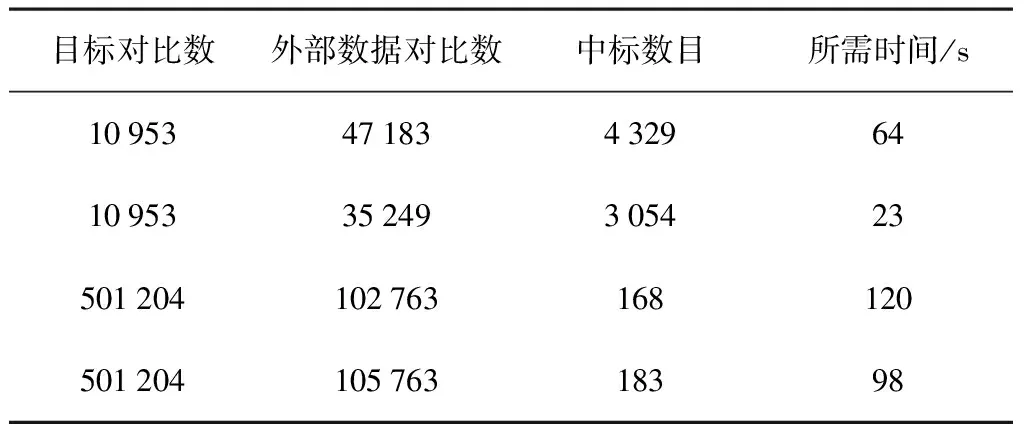

为了测试农机数字化车间制造系统是否满足农机配件的生产管理及验证该系统的可行性和有效性,本文对分布式数据对比引擎性能进行了测试。由于分布式数据比对引擎是自动进行的,在设置号对比方法后,系统会导入所需对比信息,然后分批次进行对比。分布式数据测试方法和对比结果分别如表1和表2所示。

表1 测试方法

续表1

表2 对比结果

测试结果表明:基于基于RFID和Hadoop云存储的农机数字化车间制造过程系统实现了分布式数据对比引擎功能,并且可以支持5万目标对比数的对比。对比结果数据满足设计要求,证明了该系统的有效性和可行性。

6 结论

本文重点分析了RFID技术和Hadoop云存储的工作原理及其优越性,然后根据农机部件生产车间实际需求,设计了一套基于RFID和Hadoop云存储的农机数字化车间制造过程系统。系统有效结合了RFID和Hadoop云存储技术,应用于车间生产线信息的跟踪检测与控制,提高了制造数据的实时性与准确性,对未来数字化生产车间具有及其重要的作用。测试结果表明:该系统实现了分布式数据对比引擎功能,并且可以支持5万目标对比数的对比,对比结果数据满足设计要求,证明了该系统的有效性和可行性。

参考文献:

[1]宋利康,朱永国,徐龙,等.航空钣金件数字化集成制造系统构建与应用[J].航空制造技术,2016(13):34-37,49.

[2]叶才中.机器人数字化车间工业智能制造新模式探讨[J].机电信息,2016(18):167-168.

[3]张辉.普通车床加工的绿色制造结构和评价体系研究[D].北京:北京理工大学,2015.

[4]李隆昌.数字化车间刀具管理系统研究与开发[D].重庆:重庆大学,2015.

[5]姜佳俊.基于实时定位的离散制造车间物料配送关键技术研究[D].南京:南京航空航天大学,2015.

[6]杨俊涛.面向数字化车间的质量管理研究及系统开发[D].沈阳:沈阳理工大学,2015.

[7]何疌舟,蔡辉,李波. 基于军工制造特点的数字化车间系统构建[J].中国管理信息化,2014(17):59-61.

[8]梁本磊.基于Web服务与数字化人的数控系统移动通讯技术研究[D].合肥:合肥工业大学,2014.

[9]陈勇.汽车轴类零件高效磨削实验研究与工艺优化[D].上海:东华大学,2014.

[10]李志辉.数字化设计制造集成教学系统研究[D].石家庄:河北科技大学,2012.

[11]苏贺.基于模式技术的数字化车间管理系统研究[D].沈阳:沈阳理工大学,2013.

[12]曹军.多品种小批量机加车间数字化制造模式及支持系统研究[D].重庆:重庆大学,2012.

[13]薛立功. 基于多智能体的数字制造软件平台关键技术研究与实现[D].武汉:武汉理工大学,2011.

[14]杨志立. 数字制造技术的发展与应用[J]. 武汉职业技术学院学报,2011(1):72-74.

[15]周光辉,张红州,张映锋,等.基于RFID的数字化制造车间物料实时配送方法[J].应用科技,2010(4):1-5.

[16]黄燕滨,宋高伟,张其勇,等.车辆发动机数字化再制造工程研究[J].中国设备工程,2010(4):45-47.

[17]王志祥.基于信息驱动的数字化制造体系构建策略[J].上海企业,2009(12):38-39.

[18]栾合俊.先进模具数字化制造技术及其在航空航天领域的应用[J].航空制造技术,2009(20):54-57.

[19]李世杰,张艳蕊.数字化车间的构建策略[J].机械设计与制造,2009(9):250-252.

[20]李世杰,张艳蕊,毕海霞.数字化车间设备集成环境的构建研究[J].微计算机信息,2009(9):29-30.

[21]张艳蕊,李世杰,毕海霞,等.基于OpenGL的数字化车间设备集成环境的建立[J].机床与液压,2008(12):175-176.

[22]董伯麟,王治森,王向阳.人机协同车间数字化制造模式的研究[J].合肥工业大学学报:自然科学版,2008(9):1403-1407.

[23]董伯麟,王治森,王纯贤.基于数字化人的车间数字化制造系统[J].中国机械工程,2008(15):1815-1820.

[24]张艳蕊.数字化车间设备集成技术的研究[D].天津:河北工业大学,2007.

[25]梁治钢.数字化制造的研究及数控代码自动编程的实现[D].兰州:兰州理工大学,2007.

[26]金鑫. 网络化制造环境下数字化生产车间管理系统的研究[D].合肥:合肥工业大学,2007.

[27]纪维东.面向数字化工厂的车间任务型离散生产系统仿真研究与应用[D].重庆:重庆大学,2007.

[28]王苏安,何卫平,房亚东.网络化制造环境下数字化生产车间的研究[J].制造业自动化,2005(7):22-26.