榨菜收获机拔取输送机构的设计与试验

王留步,叶 进,杨 仕,刘 玲,陈俊杰

(西南大学 工程技术学院,重庆 400715)

0 引言

作为世界三大名腌菜之一,涪陵榨菜享誉全球,深受国内外消费者的喜爱。目前,重庆的榨菜收获主要以传统的人工作业为主,生产率低,劳动强度大,占用农时多。由于人力成本的不断增加,榨菜的收获已经成为实现农民增收的关键和制约榨菜产业发展的决定性因素,实现榨菜的机械化收获己成为榨菜种植产业化的当务之急。目前,适合丘陵山区的小型榨菜收获机械研制基本处于空白,因此对小型榨菜收获机械装备研究的需求日趋迫切。

本研究的小型双行榨菜收获机主要由导向扶叶器、松土切根装置、拔取输送装置、机架等机构装置、行走转向装置及动力装置等组成。其中,拔取输送装置是榨菜收获机的主要工作部件。夹持拔取装置主要完成榨菜的夹持拔取、输送及切缨等关键功能,包括中间支撑架、辐条、夹持带、夹持带轮、支撑带轮、夹持带轮安装支架及夹持拔取装置左右外机架等。它是整个机器最为关键和复杂的部件之一,其相关关键参数的优劣决定着机器的总体效能。

1 拔取输送机构的整体结构及原理

通过前期对榨菜的物理特性研究,榨菜茎叶的拉断力大于榨菜根部与土壤的作用力。这说明,拔取方式可行,能够较好地符合不损伤菜头的要求。

榨菜收获机夹持输送机构主要包括导向扶叶器、松土切根装置、夹持拔取输送装置及机架等结构,这些主要结构之间相辅相成,共同实现了对榨菜的拔取和输送等工作。

榨菜收获机在田间工作时,由两个位于机架后部的主动轮提供前进动力,由两个布置于机架前方的万向轮来转向,这4个轮子支撑收获机的整个质量。作业时,榨菜收获机在发动机的驱动下前进,松土切根装置对榨菜根部附近的土壤进行松土作业,同时切除部分菜根,减少拔取榨菜所需要的拔取力;导向扶叶器对行收获,将榨菜叶片扶起、收拢,喂入到与地面呈一定夹角的夹持拔取机构;夹持拔取机构夹住榨菜叶片,克服由榨菜自身质量和根系产生的阻力,将榨菜从土壤中拔起;拔出后的榨菜在输送机构夹持下向后输送。

2 夹持输送机构的结构设计

为了提高榨菜收获的经济性和收获效率,本设计采用的是同时收获两行的收获方案。榨菜的行距是30cm,如果采取双带式夹持输送机构,在两行60cm的距离内无法布置4条夹持带,因此在双带式夹持输送机构的基础上进行了改进,以适应同时收获两行的榨菜收获机。

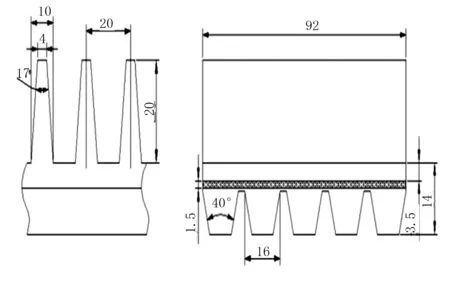

将双夹持带式夹持输送装置的另外一条夹持带由光滑的辐条代替,辐条通过螺栓固定在中间的支架上,可以通过调节螺栓来调节辐条与夹持带的间距,使一定范围内的榨菜都能进入夹持输送结构中,以适应不同品种的榨菜,提高机器的适用性。改进后的双带夹持装置简图如图1所示。

1.扶叶扶茎器 2.飞拱 3.小带夹持轮 4.内支架 5.外支架 6.中间支 7.夹持轮 8.切叶切茎刀 9.夹持带 10.直角换向器 11.大带夹持轮 12.链轮链条传动系 13.辐条

2.1仿形扶叶装置

榨菜叶片在自然生长状态下十分分散,为保证对榨菜的有效拔取,收获时必须将其扶起、收拢并喂入夹持装置。本设计的导向扶叶器为固定的导向椎体,后端单点铰链连接于机架,前断浮动在地面上,具有一定的仿形功能。在机器向前行驶时,导向扶叶器的前端对行进入榨菜球的下面将散乱的榨菜叶片扶正,并沿导向扶叶器两边的椎体向上运动,从而将榨菜叶片扶拢,然后喂入夹持装置。

2.2松土切根装置

松土切根装置主要用来减小榨菜的拔取力,提高拔取的效率。常见的松土机构有圆盘锯、松土铲及松土犁等多种类型,本设计选择圆盘锯来实现松土和榨菜根茎部的切割。

2.3夹持拔取装置和输送装置

本设计集拔取装置和输送装置于一体,夹持带的前段对榨菜进行夹持拔取,后端起输送作用。一般收获机所用的升运装置主要有螺旋输送、夹持带输送及链带输送等类型。螺旋输送和链带输送对榨菜的损伤较大,因此本文选择夹持带输送来实现榨菜的提升输送工序。

2.4机架

用于承受整机质量和安装固定所有功能组件。

3 新型夹持输送带的设计

夹持输送带是榨菜夹持输送装置中最重要的部件。经过对传动带设计和制造工艺的研究后,新型夹持输送带在传统的传动带的另一面增加一个夹持部分。也就是说,在靠近榨菜的一侧采用质地柔软的橡胶,既能有效地夹住叶片,又不过度夹伤叶片;另一部分是传动部分,即靠近夹持带轮一侧为硬度较大的橡胶,用来保证传动的平稳、同步和有效性。

3.1新型夹持输送带夹持部分的设计

为了尽可能地将其夹稳,从仿生学的角度出发,依照人用手指抓住叶片拔取榨菜的方式,将传动带夹持部分设计为很多排的柱状凸起。由于其质地柔软,能够在夹持的过程中朝各个方向自由倾斜,倾斜后能产生一定的弹力,加上夹持的挤压力,能将任意形态堆积的叶片稳稳地夹持住。榨菜叶片直接接触软质橡胶,降低了机械损伤,也提高了榨菜的输送效率。

3.2新型夹持输送带传动部分设计

夹持输送带传动部分采用多楔带,是V带和平带的组合结构,结合了平带和V带的优点,其摩擦力与横向刚度较大,传动功率相对较大,结构紧凑。因其长度一致,故运转稳定性较好,振动也较小,可承受一定的载荷变化。因夹持输送机构夹持住榨菜叶片将榨菜从土壤中拔起,并向上输送,夹持带受到叶片向下的纵向拉力作用,引起夹持输送带向下滑动;而楔形结构嵌入到带轮上的楔形槽内,多楔带与多楔带轮槽之间的作用力可有效克服纵向拉力,不至发生滑移,传动较其他传动带稳定、可靠,能将榨菜垂直向上拔起。

3.3新型夹持输送带结构参数的设计

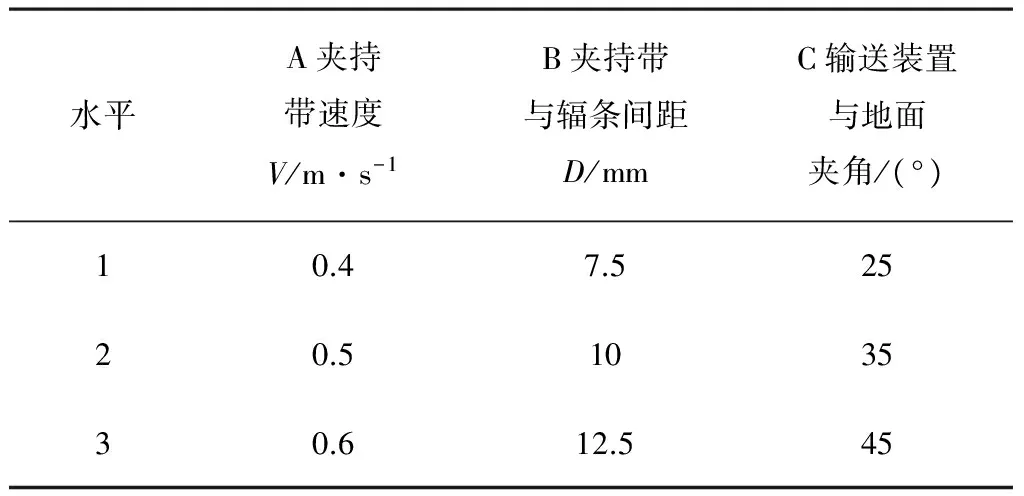

夹持输送带应在保证夹持输送效果和满足强度要求的前提下,尽量合理设计其结构,以保证夹持输送的效果,减轻机构的质量,提高传动效率。推荐夹持宽度为92cm,长度为200cm。夹持齿设计为梯形结构,夹持齿高度为20mm,夹持齿间距为20mm。为了提供足够大的纵向支撑力,夹持输送带设计4个带轮槽,深度为9mm。夹持输送带结构尺寸如图2所示。

图2 夹持输送带结构尺寸图

经过多次试验得出,输送带的夹持部分硬度降低为邵氏硬度20较为合适,中间层为帆布芯带层,底部为邵氏硬度80的传动层。

4 夹持输送装置参数的正交试验

4.1试验目的

为了确定拔取输送机构的主要技术参数,通过对该机构进行结构及工作原理分析可知,夹持带速度、夹持间距及夹持带与地面的夹角3个参数对输送的效果影响较大。为了进一步研究各关键参数对工作性能的影响规律,采用正交试验,分析了各影响因素对夹持可靠性和夹持损伤率的影响规律,优选试验参数最佳组合,得出了各影响因素对试验指标影响的显著性和主次关系。

该试验于2016年2月29日于西南大学的农机实验室内进行,试验用的材料为涪陵成熟的榨菜。

4.2试验方法

采用正交试验设计方法,以输送带速度、输送带与辐条间距离及输送带与地面的夹角为试验因子,按正交试验要求设置水平,采用综合评分法评价输送效果。选取输送可靠性(X)、夹持损伤度(Y)作为输送装置的性能评价指标。

夹持损伤度和输送合格率的满分均为10分,得分越高,输送效果越好,损伤越少。对比其重要程度,采用加权评分法,输送合格率的权重为70%,夹持损伤度的权重为30%,综合得分为各指标得分加权以后相加。

首先根据试验方案确定变速箱3个挡位与输送带转速间的关系,输送带速度 3个水平对应3个挡位。扶条与夹持带间距离通过底座调整,用卡尺测量后将固定螺栓锁死;角度通过高度调节装置调节,经量角器测量角度后,将装置固定。

设备运行正常后,对喂入夹持机构的带根榨菜进行提升、输送操作。在不同的夹持带速度、夹持带与辐条间距离及夹持带与地面的夹角3个参数的情况下,观察榨菜夹持输送的可靠性及夹持的损伤度。

4.3试验因子及水平

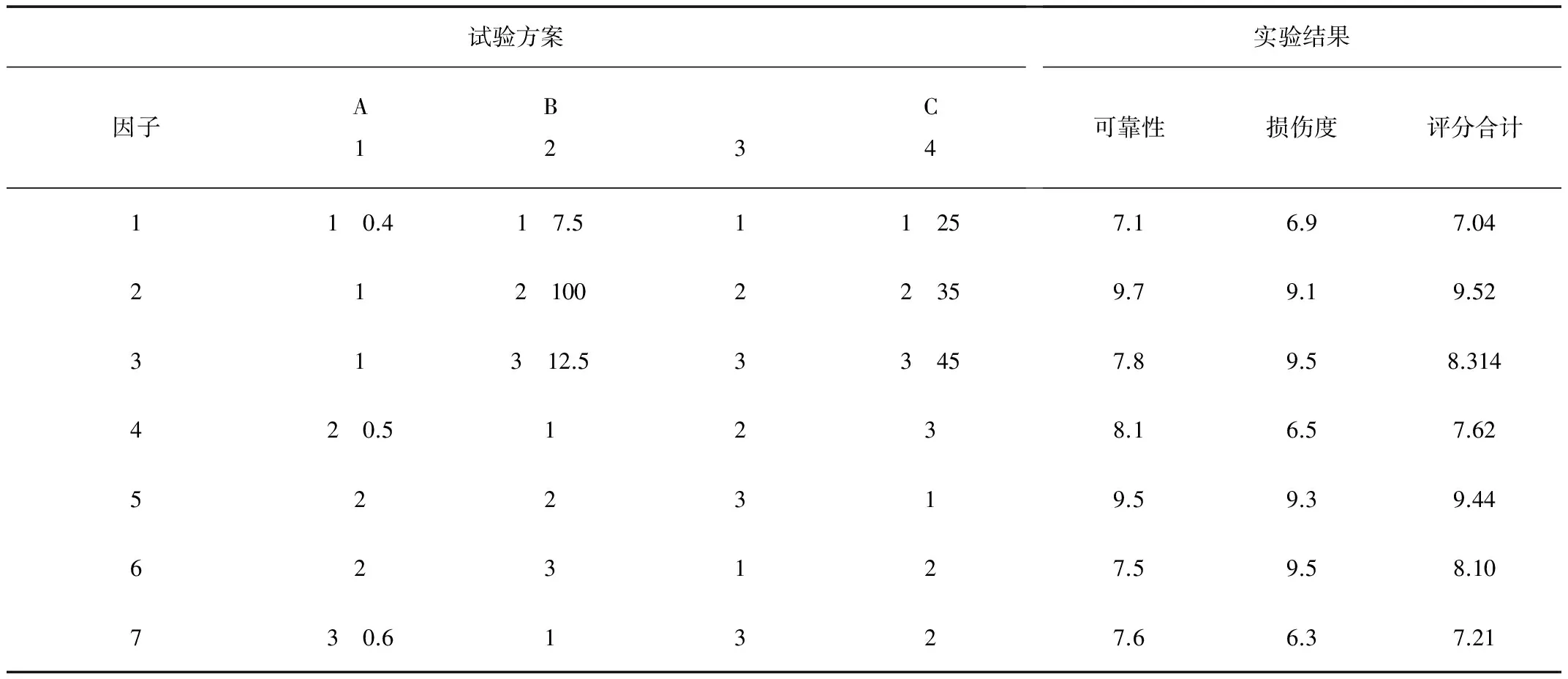

采用3因子3水平正交试验,A因子为夹持带速度V,B因子为夹持带与辐条间距,C因子为输送装置与地面夹角。根据操作人员的可操作性和榨菜收集效率等因素,通过单因子试验,确定夹持带速度的较优范围为0.4~0.6m/s;夹持带与扶条间距B的较优范围为7.5~12.5mm;输送装置与地面夹角的较优范围为25°~45°。试验采用正交表安排试验,试验因子水平如表1所示。

表1 因子水平表

4.4正交试验结果分析

依据表2,通过对榨菜输送效果综合得分的极差和方差分析,可以得出以下结论:影响输送装置输送效果综合得分的因子主次为B>C>A,即夹持带与扶条间距离>夹持带与地面的夹角>夹持带速度;榨菜输送装置的最佳参数组合方式为夹持带速度0.5m/s、夹持带与辐条间距离10mm、夹持带与地面的夹角45°。

表2 夹持输送装置参数的试验

续表2

4.5验证试验

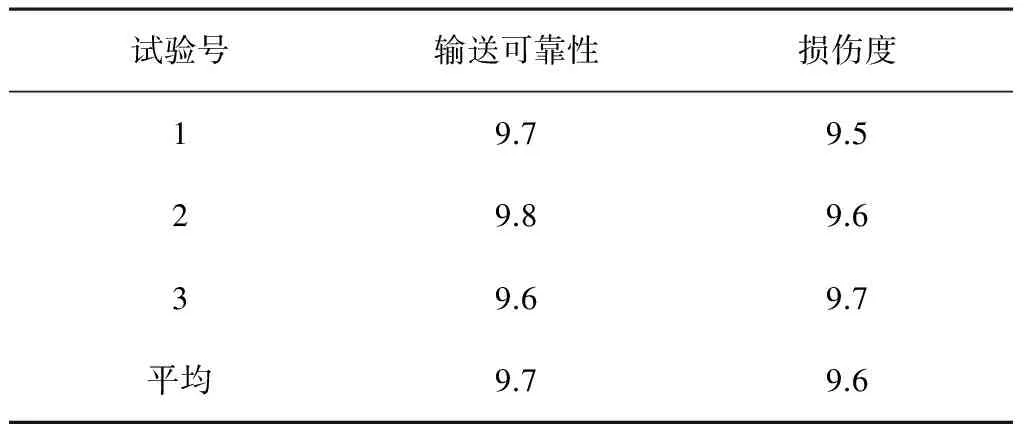

按最佳参数(即夹持带速度为0.5m/s,夹持带与扶条间距离为10mm、夹持带与地面的夹角为45°)优化改进机构后,在实验室进行了多次验证试验,结果如表3所示。

表3 验证试验结果

验证试验结果表明:输送效果较好,满足榨菜收获机的要求。

5 结论

1)根据榨菜收获的特点,从仿生学的角度出发,发明了一种新型夹持输送带,研制了一种适合榨菜收获的夹持输送置,可一次性完成榨菜的拔取和输送工作。对榨菜收获机夹持输送装置进行了详细的结构设计,并对夹持输送装置的结构参数(包括机器的行走速度、输送带传动速度、夹持带与地面倾角等)进行了详细的分析和计算。

2)通过正交试验,分析了各参数对菜输送效果的影响,得出影响输送效果的影响因子主次为:夹持带与扶条间距离>夹持带与地面的夹角>夹持带速度;榨菜输送置的最佳参数组合方式为输送带速度0.5m/s、输送带与扶条间距离10mm、输送带与地面的夹角45°。

参考文献:

[1]王志强.4YB-I型甘蓝收获机的总体设计[D].兰州:甘肃农业大学,2011.

[2]张娟,王芬娥,郭维俊,等.4YB-I型甘蓝联合收获机的设计[J].甘肃农业大学学报,2012,47(5):143-147.

[3]李小强,王芬娥,郭维俊,等.4YB-I型甘蓝收获机提升输送装置的改进与测试[J].甘肃农业大学学报,2013,48(4):159-164.

[4]周成.甘蓝收获关键技术及装备研究[D].哈尔滨:东北农业大学,2013.

[5]陈海涛,周成,张子浩.结球甘蓝收获机:中国,201220165512.X[P].2012-12-19.

[6]王俊,杜冬冬.甘蓝类蔬菜收获机及其方法:中国,201310248988.9[P].2013-06-27.

[7]Horia M, El-Sahhar E A,Mostafa M M,et al.A developed machine to harvest carrot crop[J].Farm Machinery and Power, 2008,25(4):1163-1173.

[8]付威,陈海涛,坎杂.萝卜收获机振动松土铲参数的优化[J].农业工程学报,2011,27(11):46-50.

ID:1003-188X(2018)04-0138-EA