速滑冰刀减阻与高效驱动技术研究

豆照良,刘峰斌,汪家道

(1.北方工业大学 机械与材料工程学院,北京 100144;2.清华大学 机械工程系 摩擦学国家重点实验室,北京 100084)

1 引言

近年来,冰上运动特别是奥运会冰上项目在我国的发展可谓是厚积薄发、突飞猛进。1980年我国首次参加冬奥会,2002年获得首枚冬奥会金牌,2010年突破性地获得了5枚冬奥会金牌且均为滑冰项目。2015年,我国成功获得了2022年冬奥会的举办权。届时,滑冰项目将设置速度滑冰、短道速滑和花样滑冰等3个大项共计25个小项的比赛,是北京冬奥会赛事的主要组成部分。

随着国际竞技体育的飞速发展以及比赛对抗程度的不断提高,世界各国用于竞技体育领域的科研投入也在不断加大。当代竞技体育条件下,参赛运动员的精神状态和体能状态几乎都已经达到了极限状态,比赛的胜负往往在毫厘之间。仅仅依靠强健的肌肉和良好的竞技状态已经很难获胜,运动员越来越多地依靠现代科技取得更好的成绩。现代竞技体育在很大程度上是参赛国之间的科技较量,竞技体育成为体现科技实力的一个新窗口[1]。现代科技已渗透到体育的各个领域,并与体育完美契合,形成了体育科技一体化的新局面[2]。竞技性滑冰运动在我国的逐渐兴起和不断成功,也促成了我国科学界及体育界工作者在相关领域研究的不断深入,并形成了诸多优秀的科研成果[3-9]。关成雪[10]等对截至2009年我国冰上运动项目的理论研究成果进行系统分析后指出,在对涉及速度滑冰、花样滑冰、短道速滑、冰球和冰壶等5类项目的冰上运动研究中,速度滑冰占比超过60%,滑冰项目总占比接近90%。可以看出,近年来我国在冰上项目中的科研关注点和实际科研投入主要集中在滑冰项目,特别是速度滑冰。进一步的统计结果表明,对于速度滑冰项目的研究,主要涉及教学和运动训练方面,其占比分别为45.03%和32.67%,而对于滑冰运动主要装备——冰刀的研究占比不足3%。目前,国内外对于冰刀的研究,主要集中在材料选择、结构优化以及热处理工艺等方面,而对于冰刀材料表面改性的研究则相对较少,至于成功应用的案例则更是鲜有报道。

事实上,冰刀作为滑冰运动的主要运动器械,其服役过程是涉及承压、摩擦与磨损等多因素综合的复杂过程,一旦其工作部位出现变形或磨损,或表面摩擦学特性不良等状况,就会成为影响运动员发挥竞技水平的瓶颈甚至对运动员自身造成损伤[11]。因此,提高冰刀的表面摩擦磨损特性,对于有效提高运动员的竞技水平和比赛成绩,乃至保护运动员安全,均有着重要价值和现实意义。

纳米金属陶瓷涂层,是基于真空物理气相沉积原理形成的一种材料表面改性技术。该涂层由于其极强的基底结合力、极高的硬度以及优异的摩擦磨损特性等优点,已被广泛用于汽车、航空等领域的刀具和模具表面改性处理,是一项技术成熟度较高且应用广泛的工业化表面处理工艺。本文将从滑冰运动的力学特性以及表面特性需求等方面入手,并结合纳米金属陶瓷涂层的机械特性和表面摩擦磨损特性,探讨基于真空物理镀膜原理的纳米金属陶瓷涂层技术用于改善冰刀表面特性的有效性和可行性。

2 滑冰技术的动力学特性

2.1 冰刀受力情况分析

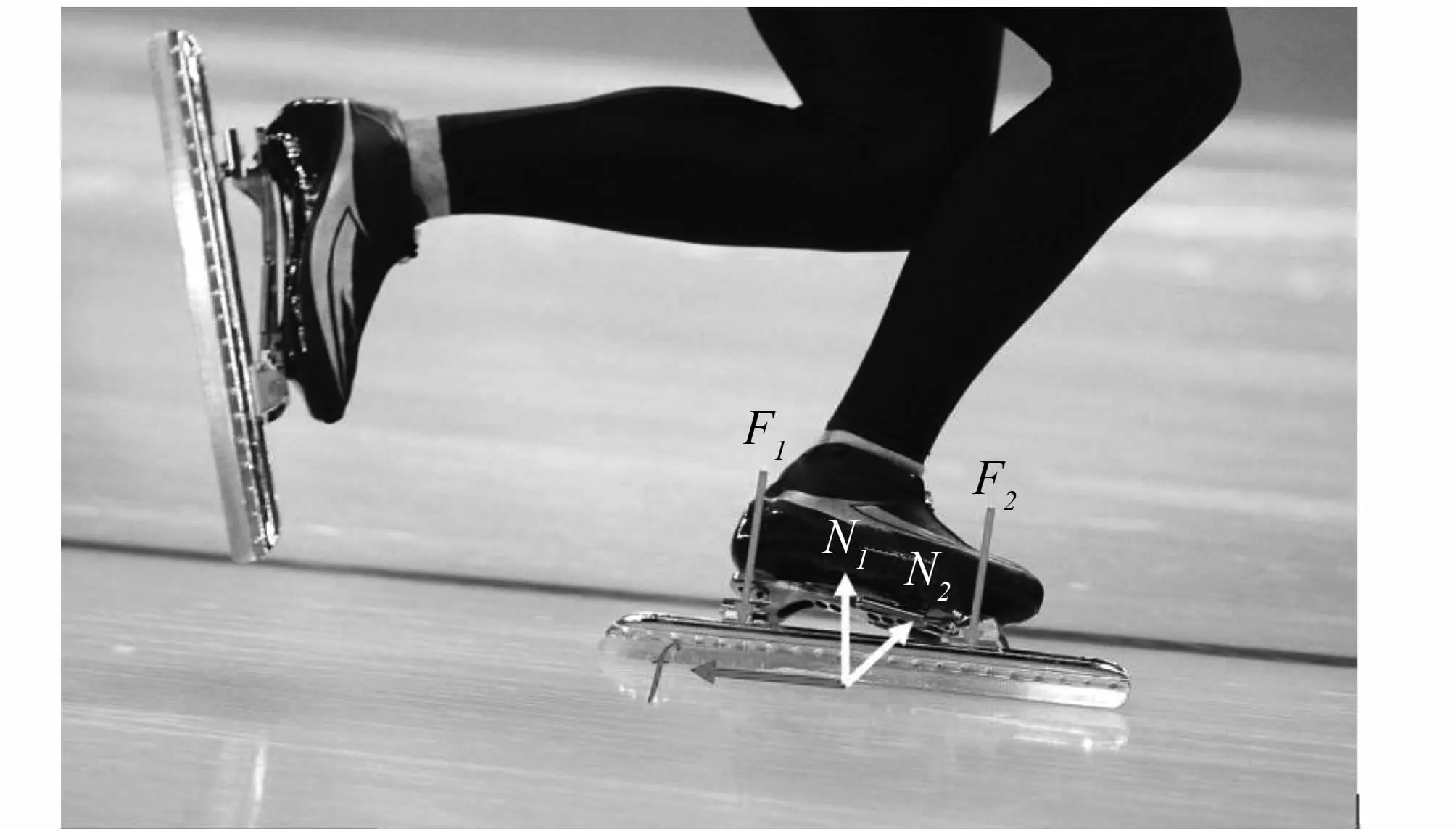

滑冰运动是以冰刀为工具,综合运用运动员个人力量和技术的比赛项目。在这项运动中,竞技水平的影响因素除了运动员个人技巧以外,最重要的就是冰刀的服役性能。就冰刀的运动过程而言,滑冰(即“切冰”)过程中,冰刀主要承受运动员的横向蹬冰力F和纵向摩擦力f(如图1所示)。

2.2 蹬冰力与高效驱动

滑冰运动的驱动力,由运动员施加在冰刀上的蹬冰力提供。为了获得有效蹬冰力实现高效驱动,宏观上新磨刀刃的两个侧面(侧刃面)与端面(顶刃面)分别成直角,但微观上顶刃面是具有一定曲率半径的弧面,如图2所示。理想状态下,顶刃面与两侧刃面之间成无圆弧过渡的尖角状态,即呈现出明显的棱。

图1 滑冰过程中冰刀的受力分析示意Figure1.Stress analysis of blade during skating

图2 冰刀刃口微观结构示意图Figure 2.Microstructure and bite angle of the blade

实际上,从微观上看,侧刃面和顶刃面之间为具有一定曲率的圆角过渡,如图3(a)所示。此圆角的曲率半径越小,表明刀刃越锋利;半径越大,刀刃越钝。在滑行中,保持刀刃的锋利程度,是防止冰刀滑脱保持有效蹬冰力量的基本因素。

对于短距离速滑,由于滑行距离短,顶刃面磨损程度较小,往往不会表现出蹬冰力量明显减小。但对于中、长距离滑行,由于顶刃面磨损量的增加,将导致刀刃明显变钝,即过渡圆角的曲率半径增大,此时运动员身体倾斜动作的有效支撑能力下降,有效蹬冰力量和驱动效率降低。在速度滑冰和短道速滑等竞速类项目中,将表现为蹬冰驱动能力的下降和滑行速度的降低。在花样滑冰等竞技类项目中,将表现为运动员的动作变形以及为维持必要的蹬冰力度而额外消耗体力并最终影响比赛成绩。

图3 冰刀顶刃面及几种常见失效形式示意Figure 3.Failure type and analysis of blade

导致有效蹬冰力和驱动效率下降的冰刀失效除了顶刃面钝化外,还有可能以卷刃、崩刃或偏刃等形式出现,分别如图3(b)、(c)和(d)所示。其中,卷刃往往是由于刀片基体材质的机械强度不够,从而导致在蹬冰和滑行时发生塑性变形。崩刃是由于刀片基体材料韧性不足,进而在滑行过程中与异物碰撞引起刃口材料的脆性断裂。偏刃则是由于刀片材料的耐磨损性能不佳,导致刀尖部分被方向性磨削掉。因此,为保证冰刀具有良好的蹬冰力以实现高效驱动,就要求冰刀要具有良好的抗塑性变形能力、抗脆性断裂能力和长时间耐磨损性能等机械与力学性能。

2.3 冰刀摩擦特性分析

冰刀之所以能够在冰面上飞速滑行,在很大程度上依赖于二者接触面之间极小的摩擦系数。Koning[12]等利用带有传感测量装置的试验冰刀测定出冰场直道和弯道部分的冰面摩擦系数分别为0.0046和0.0059。对于冰刀和冰面之间极低的摩擦系数,学者们普遍认为在二者之间存在一层“水膜”,正是它起到了表面润滑、降低摩擦系数的作用,即低摩擦系数的作用机制是水基润滑,如图4所示。

图4 冰刀水基润滑原理示意Figure 4.The lubricating water film between ice and blade during skating

对于冰层表面的这层水润滑膜,早在1850年英国科学家法拉第就曾预言过它的存在,但受限于当时的科技条件,并未能实际探测到。20世纪80年代新西兰学者毕哥莱赫运用椭偏仪测量到了冰表面的这层水膜的存在。随着技术的发展,越来越多的科学家采用不同的方式证实了法拉第预言的正确性[13]。对于水润滑膜的形成机制,曾先后出现了3种主要的理论模型。

2.3.1 压力融化

Reynolds[14]在1901年提出,在滑冰过程中存在着由于压力导致冰层融化而产生的水膜。但该理论后来被证明存在一定局限性。人们利用克拉伯龙方程理论推导后也发现,在正常条件下冰层不会因为滑行时的压强而融化[13],这与过去的假设有较大的不同。

2.3.2 摩擦生热

1939年,Bowden[15]等认为,摩擦生热可能是导致冰面摩擦系数低的主要原因;只有在接近融点和低速滑动时压力融化才为主要因素;而在温度低于融点且滑行速度增加后,冰面的水主要由摩擦生热融化冰层产生。

2.3.3 表面融化

20世纪70年代,有学者提出了“表面融化”理论,认为在任何温度下冰的表面都存在水膜,只是其厚度随着温度的变化而不同[16]。温度过低时,水膜厚度极小,因而摩擦系数很大。

对于压力融化、摩擦生热和表面融化3种不同的理论模型,虽适用范围有所不同,但均可在一定程度上解释冰面水润滑膜的形成原因。可以肯定的是,冰刀与冰面之间存在着一层水基润滑膜,该水膜是冰面极低摩擦力的关键。除此之外,冰面摩擦阻力还与环境温度、相对湿度、滑行速度、冰面状态、冰刀机械特性以及表面特性等因素有关[17]。对于特定的竞技比赛环境,环境温度、相对湿度、滑行速度以及冰面状态等参数基本是确定的、无法改变的;而真正能够对冰面摩擦学特性施加影响的可变因素就是冰刀自身的机械及表面特性等,这也是科研人员对于改善冰刀工作状态和服役性能的基本出发点。

3 冰刀制作工艺特征与真空物理镀膜技术应用

基于对冰刀驱动效率、失效形式以及冰面摩擦学特性的分析可以看出,改善冰刀服役特性的主要技术手段应为:(1)强化冰刀机械特性,主要是提高刀刃刚度、韧性和耐磨损性能,避免出现卷刃、崩刃以及钝化等失效,提高冰刀的蹬冰力和驱动效率;(2)改善冰刀表面特性,通过减小表面粗糙度、降低导热系数以强化摩擦生热等方式,降低冰刀与冰面之间的摩擦系数。为此,国内外研究人员从冰刀材料、结构优化以及表面处理工艺等不同方面着手,对冰刀服役性能进行了优化。

3.1 冰刀制造工艺现状

3.1.1 冰刀材质

历史上最初的冰刀是用兽骨制成的,13世纪时出现了铁制冰刀。1850年全钢制冰刀的问世使速度滑冰如虎添翼,得到了飞速发展。现阶段国内外普遍使用的冰刀材质是不锈钢如 3Cr13[18]、S316和 65Mn[19]等,材料硬度HRC通常为56~60。

3.1.2 结构优化

通过刃口弧度设计或刃磨等手段,优化顶刃面弧度或提高刃口锋利度。此外,也有学者另辟蹊径,提出了双金属刀片冰刀[20]和润滑冰刀[21]的设想,但由于结构复杂等原因,均未实现工程化应用。

3.1.3 热处理与表面改性

由于材料的刚度和柔韧性是此消彼长的矛盾共同体,为了同时防止卷刃和崩刃等不同失效形式的发生,需要在冰刀材质选择和热处理过程中,在材料刚度和韧性之间做出折中选择。而离子注入和真空物理气相沉积等表面改性方式,由于其对基体材质的热处理温度较低(通常低于400℃)、硬度和耐磨性能等提高显著等特点,正逐渐引起人们的重视。但相关工作也仅限于理论设想[22]或专利申请[23]阶段,并未有进一步的研究进展,更未有实际的技术应用见诸报端。

3.2 真空物理镀膜

3.2.1 技术原理与工艺过程

采用物理气相沉积的方法,可以实现超硬耐磨纳米金属陶瓷涂层的制备,其基本的技术原理是:在真空条件下,采用低电压、大电流的电弧放电方式,利用气体辉光放电使金属靶材蒸发并使蒸发物质与反应气体都发生电离,利用外加偏压电场的加速作用,使被蒸发物质及其反应产物沉积在工件上形成纳米金属陶瓷涂层,技术原理如图5所示。

典型的纳米金属陶瓷涂层制备过程包括以下主要工艺过程:喷砂(在高压水中掺杂微米级Al2O3颗粒,攻击待涂层工件以活化工件表面,适度钝化刃口并去除锈迹等)——超声清洗(添加可生物降解的表面活性剂,在超声环境中清洗工件,以去除表面油污等)——真空物理镀膜(采用蒸发镀膜、溅射镀膜、阴极电弧镀膜或离子束强化等方式进行真空物理镀膜,制备纳米金属陶瓷涂层)。

3.2.2 技术特点与应用

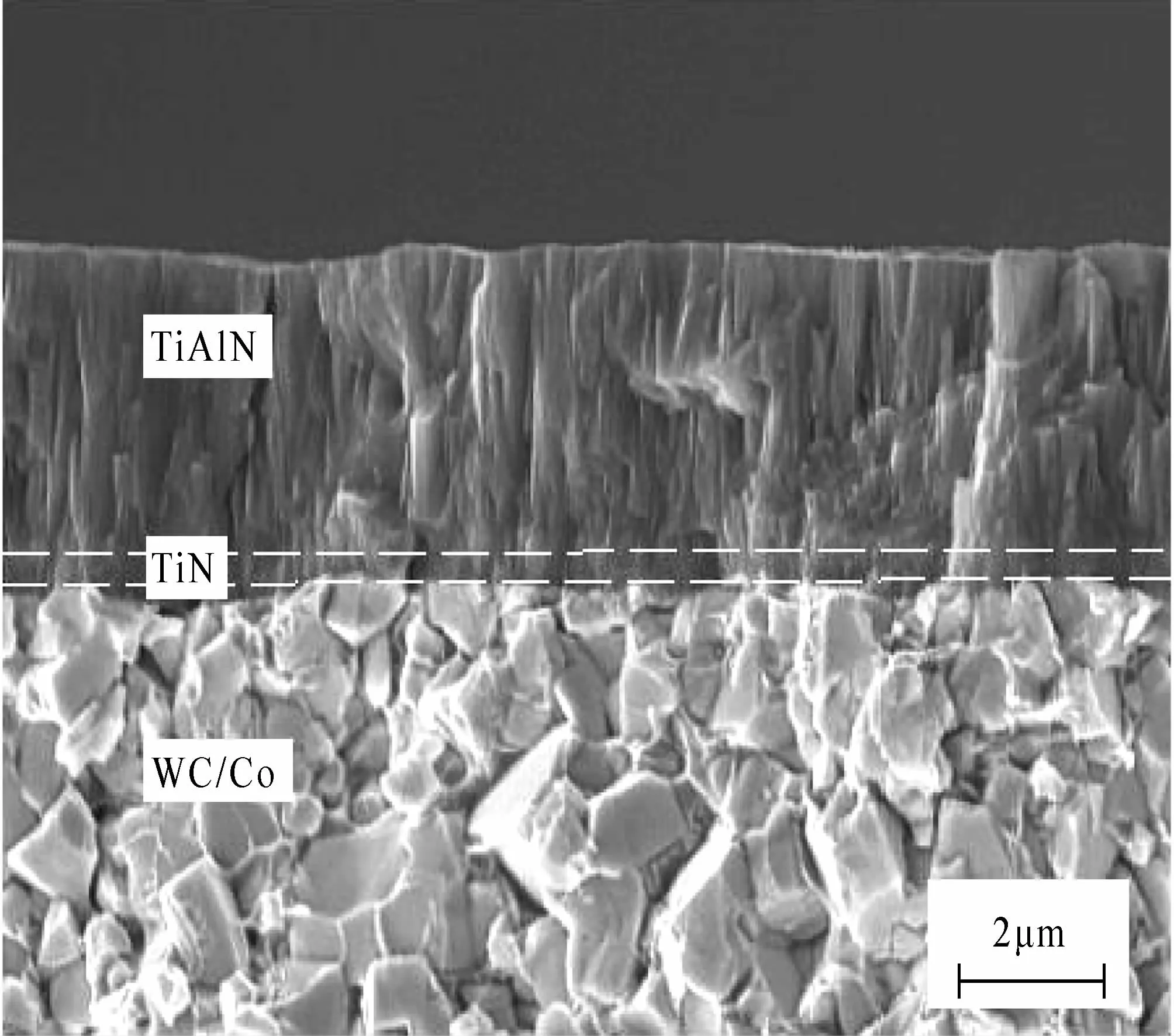

采用真空物理镀膜技术制备的纳米金属陶瓷涂层,具有表面光滑致密、硬度高、耐高温、耐磨损、抗氧化、导热率低以及附着力强等特点,且涂层性能稳定,均匀一致。常见的纳米金属陶瓷涂层包括氮化钛(TiN)、氮碳化钛(TiCN)、氮化铝钛(TiAlN)、氮化铬(CrN)、类金刚石(DLC)及氮铬铝复合涂层(CrAlN)等。图6所示为硬质合金钢基体材质上制备的氮化铝钛(TiAlN)涂层的显微结构图,其中氮化钛(TiN)为过渡打底层。

图5 真空物理镀膜原理示意Figure 5.Diagram of PVD coating process

图6 硬质合金钢基体上的TiAlN涂层显微结构Figure 6.PVD coating of TiAlN on WC/Co

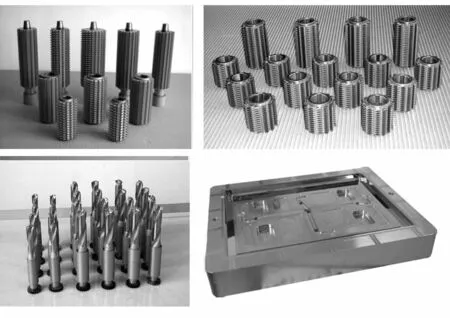

纳米金属陶瓷涂层目前已广泛用于汽车、航空等领域,用于改善金属及复合材料等加工过程中所用刀具及模具的机械性能及切削性能等。图7所示为几种常见的涂覆纳米金属陶瓷涂层的刀具及模具举例。

图7 纳米金属陶瓷涂层刀具和模具举例Figure 7.Cutting tools and module with PVD coating

3.3 真空物理镀膜技术迁移

3.3.1 冰刀减阻

基于上文中对于冰刀和冰面之间水基润滑作用机理的分析可以看出,冰面低摩擦系数的关键是水基润滑膜的构建,即必须在冰刀与冰面之间制造出适当厚度的水润滑膜。在速度滑冰的高速动态过程中,压力融化和低温融化对水膜形成的贡献很小;较为可行的技术方案是通过在冰刀表面制备出具有低导热系数的纳米金属陶瓷涂层以强化摩擦生热,进而保证在高速滑行过程中冰刀和冰面之间具有足以实现水基润滑的水润滑膜,最终实现冰刀减阻。

相比于3Cr13、S316、65Mn等用于制造冰刀的不锈钢金属材料,采用真空物理镀膜工艺制备的纳米金属陶瓷涂层由于其陶瓷属性,具有更低的导热系数,如3Cr13的常温导热系数为24.6W/m·K,而TiAlN涂层的导热系数仅为10W/m·K。更低的导热系数意味着更多的摩擦热不会通过冰刀传递出去,而是会驻留在冰刀与冰面之间用于构建水润滑膜,进而有效降低了冰刀滑行的界面摩擦阻力。

3.3.2 高效驱动

在滑冰过程中,驱动力是由运动员施加在冰刀上的蹬冰力提供的。为了实现高效驱动,就要求冰刀具有足够的蹬冰力。为获得有效蹬冰力,需要冰刀在完成蹬冰动作以及在整个规定赛程的滑行过程中,不会出现因冰刀机械刚度不足而导致的刃口卷刃,或因冰刀材质韧性不够而导致的崩刃,或因冰刀材料耐磨性能不佳而导致的偏刃或过渡圆角异常变化的情况。

相比于冰面滑行的使用工况,超硬耐磨纳米金属陶瓷涂层在用于工业生产时的设计初衷,是为了满足对金属或复合材料等进行高速、干式切削等更极端工况下的硬度及耐磨性等要求。因此,在冰刀两侧面采用真空物理镀膜工艺制备超硬耐磨金属陶瓷涂层(图8所示),用于改善冰刀的硬度以及耐磨性能等特性是可行的、有效的,且不会降低冰刀的韧性。表1所示为用于制造冰刀的不锈钢材质与纳米金属陶瓷涂层的硬度对比。

表1 冰刀的不锈钢基材与纳米金属陶瓷涂层的硬度对比Table 1 Hardness comparison of stainless steel with PVD coating

图8 纳米金属陶瓷涂层改性冰刀结构示意Figure 8.Diagram of skate blade enhanced with PVD coating

4 结语

在滑冰过程中,冰刀与冰面之间水基润滑膜的构建是实现极低摩擦力的关键。水润滑膜的形成与冰刀滑行过程中的摩擦热有关,采用真空物理镀膜工艺在冰刀两侧面制备出具有低导热系数的纳米金属陶瓷涂层有利于水润滑膜的构建,进而实现冰刀减阻。

滑冰运动的驱动力是由运动员施加在冰刀上的蹬冰力提供的。为了实现高效驱动,需要冰刀具有良好的刚度、韧性和耐磨性能等以提供有效的蹬冰力,避免出现卷刃、崩刃及偏刃等失效情况。纳米金属陶瓷涂层技术可用于改善冰刀的材料特性,有利于实现高效驱动。