叶片形状对对旋风机正反风性能影响

姜 华,邵珅菲,宫武旗,姬长发

(1.西安科技大学 能源学院,陕西 西安 710054;2.西安交通大学 能源与动力工程学院,陕西 西安 710049)

0 引 言

作为轴流风机特殊形式的对旋轴流风机,仅由动叶组成而无静叶,两级动叶转向相反,第二级叶轮不仅具有普通轴流风机静叶导流作用,还能向气体提供能量,因而具有结构紧凑、流量大、压升高、效率高且反风性能良好等特点[1-2],被广泛应用于矿山[3]、地铁和隧道等领域的通风工程。目前关于对旋轴流风机的研究主要集中在两级叶轮匹配[4-6]、气动性能[7-8]、轴向间隙[9-12]、气动噪声[13-15]、两级电机功率匹配[16]等方面。由于紧急情况下,常需要轴流风机能快速反向运行,且要求反向通风量不低于正向风量的60%,因此轴流风机的反风特性逐渐成为人们关注的焦点。常用的反风方法主要有:叶轮倒转法[17]、动叶可调法[18-19]、反风道法,其中叶轮倒转法由于操作简单而被广泛应用。若采用常规翼型设计的风机叶轮直接反转实现反向通风,叶片进出口速度不能满足风机正常通风时叶片进出口速度构成的速度三角形,使得风机与正常工作时相比,风机的反风风量严重降低、性能恶化。为适应轴流风机的反风运行要求,李超俊等最早提出“双头双机翼反向对称翼型”(S翼型)[20],试验发现该新型风机正反风流量、压头、效率基本相同[21]。李景银等通过实验和数值模拟对比两种以不同翼型为原始翼型的S翼型,指出在最大厚度相同时,翼型头部形状对阻力系数影响不大,而对升力系数影响较大[22-23]。目前将双头反向对称S翼型用于对旋风机的研究很少,且几乎没有正向对称翼型用于对旋风机的报导。文中采用平面叶栅法设计一台功率为55 kW的高效对旋轴流风机,采用双头正向对称思想在原始C-4翼型基础上同时改变叶片前缘和尾缘形状,即双头尖叶形和双头钝叶形,对比研究分别以这两种新型叶形和原始翼型为叶片的3种对旋轴流风机正反风性能。

1 原始对旋风机设计及数值模型网格与边界条件

1.1 设计参数及方法

对旋风机设计参数:流量Q=44 000 m3/h,转速n=2 950 rpm,功率55 kW,出口静压P=6 400 Pa,叶轮外径Dt=800 mm,轮毂比d= 0.7,一级和二级叶轮叶片数分别为Z1=15,Z2=10.翼型C-4翼型[24],采用平面叶栅设计法和等压分配原则。

1.2 几何模型与网格划分

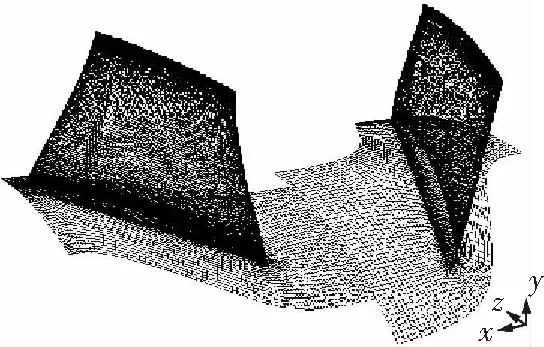

计算区域包括集流器进口到扩散器出口流道,几何模型如图1所示。模拟为定常计算,故计算区域选为单流道区域。将计算区域分成4部分:进口集流器区、第一级动叶区、第二级动叶区和出口扩压器区[25]。叶轮网格如图2所示。

图1 对旋风机几何模型Fig.1 Geometric model of the contra-rotating axial-flow fan1 集流器 2 进气罩 3 第一级电机 4 第一级叶轮 5 第二级叶轮 6 第二级电机 7 尾椎

图2 叶轮网格Fig.2 The mesh of impellers

1.3 边界条件

模拟采用SIMPLE算法求解N-S方程,工质为空气。壁面采用无滑移边界条件,近壁区域采用标准壁面函数,区域交界面采用混合平面模型。两级叶轮为旋转区,转动方向相反。

正风运行时第一级和第二级叶轮转速分别为2 950,-2 950 rpm.集流器进口边界条件为运行工况点的质量流量,扩压器出口边界条件为压力出口。

反风运行采用叶轮倒转法,两级叶轮同时旋转反向,即:第一级叶轮转速为-2 950 rpm,第二级叶轮转速为2 950 rpm,集流器进口为压力出口,扩压器出口为流量进口,其他设置条件与正风相同。

1.4 网格无关性验证

对设计翼型风机用4种网格数进行模拟,当网格数由70万增加到145万时,全压、功率、效率变化均已平稳(图3),由此确定计算网格数目为145万。

图3 网格无关性验证Fig.3 Mesh independent verification

2 对旋风机叶片形状

翼型C-4形状如图4(a),为原始翼型。改变叶片前缘和尾缘形状为双头尖(图4(b))、双头钝(图4(c))。

图4 叶片形状Fig.4 Shapes of the blades

3 结果分析

通过数值模拟,得出对旋轴流风机在设计转速下原始翼型、改变叶片前缘和尾缘形状翼型风机正风和反风运行时的性能曲线图,以及流场,对结果分析如下。

3.1 正风性能

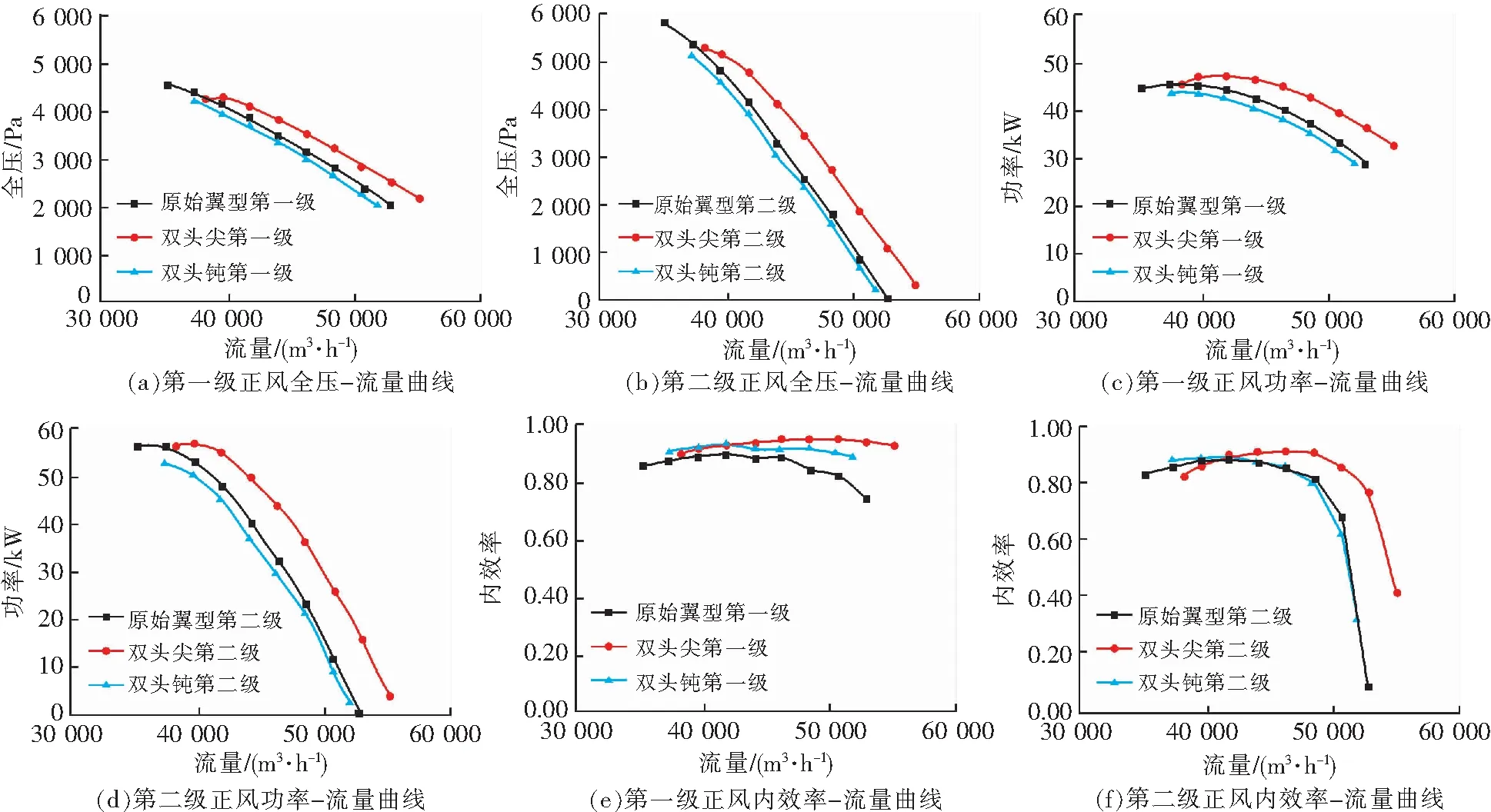

3种叶形风机整机正风性能曲线和各级正风性能曲线如图5和图6所示。采用平面叶栅法设计的原始翼型55 kW对旋轴流风机其正风运行内效率最大可达到90%,可实现正风高效运行。

图5所示的整机性能对比显示:对旋轴流风机正风运行时,双头尖叶形风机压升和功率明显高于原始翼型,且性能曲线整体向大流量方向平移。大流量时,双头尖叶片内效率高于原始翼型和双头钝叶片。小流量时,双头尖叶片内效率会低于原始翼型和双头钝叶片。双头钝叶片在各流量工况下,压升和功率均略低于原始翼型,但内效率略高于原始翼型。在设计流量下,双头尖叶形风机压升和功率分别高出原始翼型17.11%和16.35%,而双头钝叶片的压升和功率略低于原始翼型6.3%和6%,改后的2种叶片内效率均高于原始翼型,且双头尖叶片更加突出,为3.4%.

图6所示的两级叶轮性能对比显示:两级叶轮性能曲线变化趋势均与整机类似,但对各叶形,第一级叶轮性能曲线变化相对平缓,第二级叶轮性能曲线下降趋势均大于第一级叶轮。当流量小于设计流量时,第二级叶轮的压升和功率均高于相同流量条件下第一级叶轮的压升和功率。当流量大于设计流量时,第二级叶轮的各性能参数下降幅度随流量的增加而增加。

图5 3种叶形风机整机正风性能曲线Fig.5 Forward rotating performance of the whole machine for three kinds of blades

图6 3种叶形风机各级正风性能曲线Fig.6 Forward rotating performance of the stage for three kinds of blades

3.2 反风性能

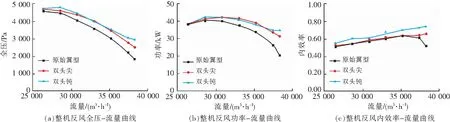

3种叶形风机整机反风性能曲线如图7所示,反风内效率最大可到达63%,反向风量可达正风额定风量的60%以上,可以实现高效运行效果。

图7所示的整机性能对比显示:双头尖叶形和双头钝叶形风机整机反风全压和功率性能相差不多,均优于原始翼型,2种变叶形的叶片压升值最高高于原始翼型约4%,功率值最高高于原始翼型约6%.双头钝叶形风机内效率值平均高于原始翼型风机6.3%,双头尖叶形与原始翼型内效率相差不多。

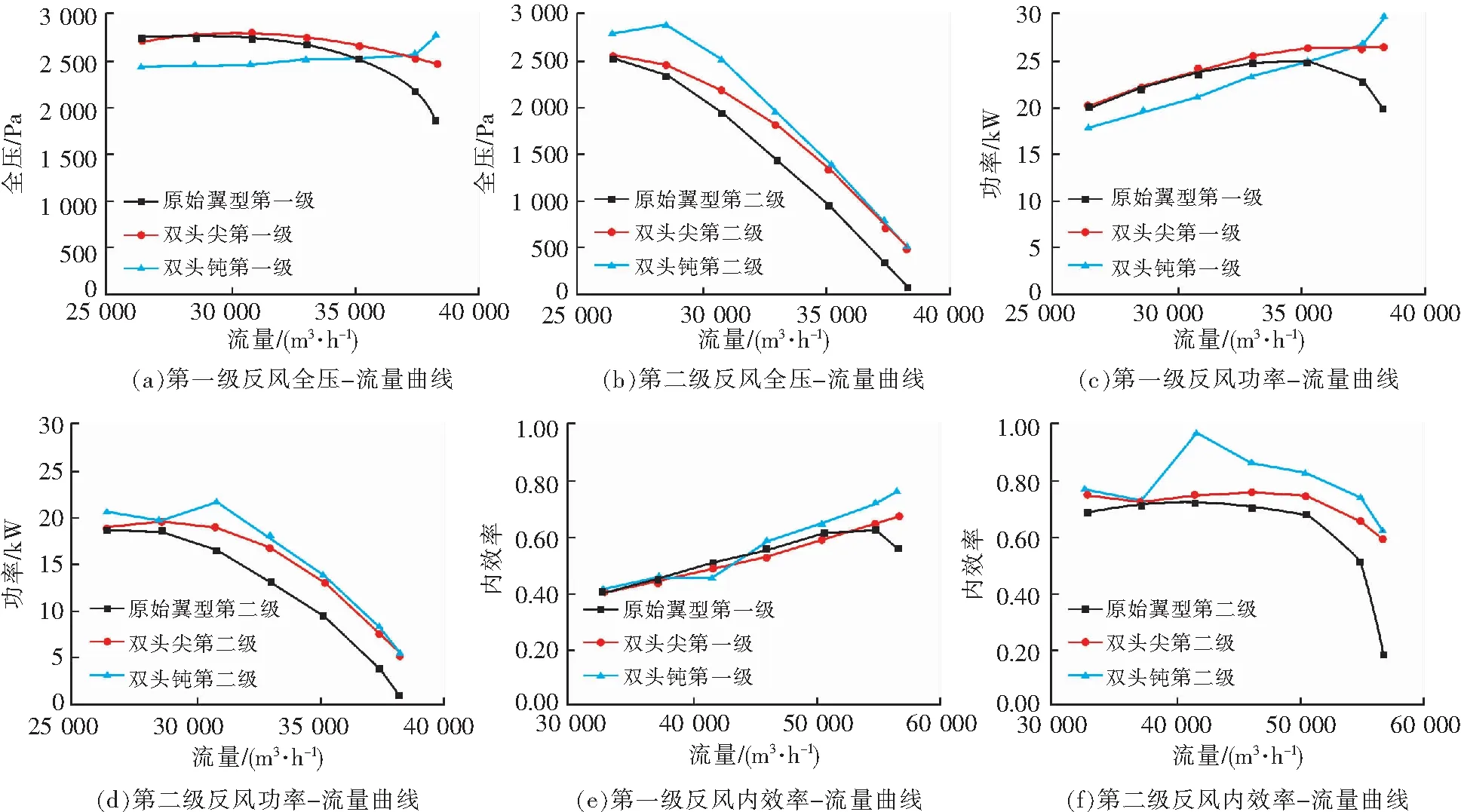

图8所示的两级叶轮性能对比显示:反风运行时,3种叶形风机两级反风各级性能曲线趋势差别较大。双头尖叶形风机第一级叶轮(反风气流后进入)流量大于33 000 m3/h时压升和功率均优于原始翼型,小于该流量时两者相差不多,在整个流量范围内,效率两者相差不大;第二级叶轮性能(反风气流先进入)各性能在不同流量工况下均优于原始翼型。双头钝叶形风机第一级叶轮(反风气流后进入)压升和功率在流量小于33 000 m3/h时明显低于双头尖叶形和原始翼型,效率与两者相差不多,流量大于35 000 m3/h时其性能变优,压升和功率高于原始翼型,效率略高于其他2种叶形;第二级叶轮性能(反风气流先进入)各性能参数在不同流量工况下均明显优于双头尖叶形和原始翼型。

图7 3种叶形风机整机反风性能曲线Fig.7 Reverse rotating performance of the whole machine for three kinds of blades

图8 3种叶形风机变叶形各级反风性能曲线Fig.8 Reverse rotating performance of the stage for three kinds of blades

3.3 正风和反风性能对比与分析

综合上述结果和分析,可以看出采用平面叶栅法设计的55 kW对旋轴流风机其正风运行内效率最大可达到90%,反风内效率最大可到达63%,反向风量可达正风额定风量的60%以上,可以实现高效运行效果。

整机性能比较分析可以看出,正风运行时,双头尖叶形风机压升和功率明显高于原始翼型,性能曲线整体向大流量方向平移。大流量时,双头尖叶片内效率高于原始翼型和双头钝叶片;小流量时,其内效率低于原始翼型和双头钝叶片。双头钝叶片的压升和功率略低于原始翼型,内效率略高于原始翼型。反风运行时,双头尖叶形和双头钝叶形风机整机反风全压和功率性能相差不多,均优于原始翼型。双头钝叶形风机整机反风内效率略高于双头尖叶形和原始翼型,原始翼型和双头尖叶形反风内效率相差不多。

各级性能比较分析可以看出,正风运行时,两级叶轮性能曲线变化趋势均与整机类似,但对各叶形,第一级叶轮性能曲线变化相对平缓,第二级叶轮性能曲线下降趋势均大于第一级叶轮。反风运行时,双头尖叶形风机两级反风性能均优于原始翼型。双头钝叶形风机第二级叶轮性能(反风气流先进入)优于双头尖叶形和原始翼型,第一级叶轮(反风气流后进入)性能明显低于双头尖叶形和原始翼型。

综合分析上述结果,可以看出,大流量时双头尖叶形对旋风机可以更好达到同时满足正反风高效运行的目的,小流量时其性能会下降。

3.4 流场分析

截取3种叶形R=0.33 m的叶片圆柱面,正风设计流量和反风65%设计流量下的流线和压力云图如图9所示。

图9 3种叶形风机正风流线和压力云图Fig.9 Forward flow lines and pressure cloud for three kinds of blades

在设计流量正风情况下,压力云图显示双头尖叶形可获得更多的压升,原始翼型次之,双头钝叶形风机压升最低。两级压升比较可知,第一级压升3种叶形风机相差不多,第二级压升3种叶形风机相差较大。

由设计流量正风时流线图知,双头尖叶形进气气流冲角小,冲击损失和叶片表面边界层分离损失小,叶轮效率较高,原始翼型和双头钝叶形两者则相差不多。

在反风65%设计流量情况下(图10),双头尖叶形和双头钝叶形风机整机反风压升相差不多,优于原始翼型风机。两级压升比较可知,双头钝叶形风机第二级叶轮压升2 900 Pa(反风气流先进入)优于双头尖叶形(2 500 Pa)和原始翼型(近2 400 Pa);第一级叶轮(反风气流后进入)压升2 400 Pa低于双头尖叶形和原始翼型约2 800 Pa.

风机反转运行时,叶片的头尾倒置,从流线图可见气流入口冲角变大引起压力损失增大,加快叶片表面气流分离,使得反风性能大大降低。而双头钝叶形可以改善这种现象,其流动损失相对较小,故其内效率略高。

图10 3种叶形风机反风流线和压力云图Fig.10 Reverse flow lines and pressure cloud for three kinds of blades

4 结 论

1)采用平面叶栅法设计的55 kW对旋轴流风机其正风运行内效率最大可达到90%,反风内效率最大可到达63%,反向风量可达正风额定风量的60%以上,可以实现高效运行效果;

2)正风运行时整机性能而言,双头尖叶形风机各性能显高于原始翼型。大流量时,双头尖叶片内效率高于原始翼型和双头钝叶片;小流量时,其内效率低于原始翼型和双头钝叶片。双头钝叶片的压升和功率略低于原始翼型,内效率略高于原始翼型;

3)正风运行时级性能而言,3种叶形风机两级叶轮级性能与整机性能趋势类似;

4)反风运行时整机性能而言,双头尖叶形和双头钝叶形风机整机反风全压和功率性能相差不多,均优于原始翼型。双头钝叶形风机整机反风内效率略高于双头尖叶形和原始翼型,原始翼型和双头尖叶形反风内效率相差不多;

5)反风运行时级性能而言,双头尖叶形风机两级反风性能均优于原始翼型。双头钝叶形风机第二级叶轮性能(反风气流先进入)优于双头尖叶形和原始翼型,第一级叶轮(反风气流后进入)性能明显低于双头尖叶形和原始翼型。

综上所述,双头尖叶形对旋风机大流量时可以更好达到同时满足正反风高效运行的目的,小流量时其性能会下降。

参考文献(References):

[1]Nouri H,Ravelet F,Bakir F,et al.Design and experimental validation of a ducted counter rotating axial-flow fans system[J].Journal of Fluids Engineering-transactions of the Asme,2012,134(10):104504.

[2]Cho L,Choi H,Lee S,et al.Numberical and experimental analyses for the aerodynamic design of high performance counter-rotating axial flow fans[J].American Society of Mechanical Engineer,2009(2):231-244.

[3]李胜.矿用对旋风机两级叶轮转速匹配性能研究[D].太原:太原理工大学,2016.

LI Sheng.Research on two-stage impellers rotational speed matching for counter-rotating mine fan performance[D].Taiyuan:Taiyuan University of Technology,2016.

[4]王晓林.对旋式通风机两级叶轮最佳流动匹配条件的探讨[J].矿业安全与环保,2003(5):28-29.

WANG Xiao-lin.Discussion on optimal flow matching conditions for two stage impeller of a rotary ventilator[J].Mining Safety and Environmental Protection,2003(5):28-29.

[5]韩宇.两级转速匹配下的对旋风机性能研究[D].哈尔滨:哈尔滨理工大学,2015.

HAN Yu.Research on two-level motor’s speed matching for counter-rotating fan performance[D].Harbin:Harbin University of Science and Technology,2015.

[6]艾子健,秦国良,和文强,等.对旋风机变工况下两级叶轮变转速匹配研究[J].哈尔滨工程大学学报,2016,37(4):592-597.

AI Zi-jian,QIN Guo-liang,HE Wen-qiang,et al.Speed matching of two-stage impeller with counter-rotating fan under variab le operating conditions[J].Journal of Harbin Engineering University,2016,37(4):592-597.

[7]杨晓清.基于CFD的轴流式压缩机与风机性能及改进设计研究[D].大连:大连理工大学,2013.

YANG Xiao-qing.Performance and improved design investigation for axial-flow compressors and fans based on CFD techniques[D].Dalian:Dalian University of Technology,2013.

[8]马丽娜,李意民,钟骏薇.对旋式通风机内部流动数值模拟及分析[J].矿山机械,2012,40(4):23-26.

MA Li-na,LI Yi-min,ZHONG Jun-wei.Numerical simulation and analysis of internal flow in counter rotary fan[J].Mining and Processing Equipment,2012,40(4):23-26.

[9]杨华运.对旋风机轴向间隙变化对内流特性影响的数值分析[J].风机技术,2016,58(4):34-37.

YANG Hua-yun.Numberical simulation on the effect of axial clearance on the internal flow characteristics of counter-roration axial flow fan[J].Compressor Blower and Fan Technology,2016,58(4):34-37.

[10]金永平,刘德顺,文泽军,等.叶片数及轴向间隙对矿用对旋式轴流通风机气动性能的影响[J].湖南科技大学学报:自然科学版,2010,25(4):29-32.

JIN Yong-ping,LIU De-shun,WEN Ze-jun,et al.Effects of blades number and axial clearance on the aerodynamic performance of mine contrarotating axial fan[J].Journal of Hunan University of Science and Technology:Natural Science Edition,2010,25(4):29-32.

[11]栾亨宣,陈庆光,翁丽媛,等.轴向间隙对对旋风机气动特性及总性能的影响[J].流体机械,2016,44(8):16-21.

LUAN Heng-xuan,CHEN Qing-guang,WENG Li-yuan,et al.Influence of axial spacing on a counter rotating fan aerodynamic characteristics and performance[J].Fluid Machinery,2016,44(8):16-21.

[12]Wang C,Huang L.Interaction noise reduction for a counter-rotating fan by slitted trailing-edge of the forward rotor[J].Journal of the Acoustical Society of America,2014,135(4):2406.

[13]Sharma P,Pundhir D S,Chaudhry K K,et al.A study of aeroacoustic performance of a contra-rotating axial flow compressor stage[J].Defence Science Journal,2013,41(2):165-180.

[14]贺卫晋.非稳定工况下对旋风机噪声数值模拟及实验研究[D].北京:中国矿业大学,2014.

HE Wei-jin.Study on unstable conditions of noise numerical simulation and experimental research of an axial fan[D].Beijing:China University of Mining and Technology,2014.

[15]刘慧敏.对旋风机内部流场及气动噪声特性研究[D].哈尔滨:哈尔滨理工大学,2016.

LIU Hui-min.The study of internal flow field and aerodynamic noise characteristics on contra-rotating fan[D].Harbin:Harbin University of Science and Technology,2016.

[16]温嘉斌,和海波.对旋轴流通风机流场预测及两级电机功率匹配研究[J].电工技术学报,2015,30(1):105-111.

WEN Jia-bin,HE Hai-bo.Flow field estimation of counter-rotating axial flow fan and power matching research of two motors[J].Transactions of China Electrotechnical Society,2015,30(1):105-111.

[17]王军,吴立强,孙中勤,等.对旋轴流风机反风性能的数值模拟[J].工程热物理学报,2007,28(z1):149-152.

WANG Jun,WU Li-qiang,SUN Zhong-qin,et al.Inverting flow simulation of counter-rotation axial flow fan[J].Journal of Engieering Thermopysics,2007,28(z1):149-152.

[18]张磊,郎进花,梁守方,等.电站动叶可调式轴流风机叶轮动力特性研究[J].中国电机工程学报,2014,34(24):4118-4128.

ZHANG Lei,LANG Jin-hua,LIANG Shou-fang,et al.Dynamic characteristic study on variable pitch axial fan impeller of the power plant[J].Proceedings of the CSEE,2014,34(24):4118-4128.

[19]叶学民,李新颖,李春曦,等.第一级叶轮单动叶安装角异常对动叶可调轴流风机性能的影响[J].中国电机工程学报,2014,34(14):2297-2306.

YE Xue-min,LI Xin-ying,LI Chun-xi,et al.Effect of the first-stage impeller with single abnormal blade on the performance of a variable pitch axial fan[J].Proceedings of the CSEE,2014,34(14):2297-2306.

[20]LI Chao-jun,WEI Bao-suo,GU Chuan-gang.Study of a new airfoil used in reversible axial fans[C]//Third International Conference on Inverse Design Concepts and Optimization in Engineering Sciences,Washington D.C.October,1991:23-25.

[21]李超俊,赵德文,魏百锁.直接反转反风轴流风机的理论与实验研究[J].西安交通大学学报,1991(3):9-13.

LI Chao-jun,ZHAO De-wen,WEI Bai-suo.Theoretical and experimental research on direct reversal of anti-wind axial fan[J].Journal of Xi’an Jiaotong University,1991(3):9-13.

[22]李景银,徐忠,魏百锁.新型双头反向对称翼型的性能实验研究[J].流体机械,2002(6):4-7.

LI Jing-yin,XU Zhong,WEI Bai-suo.The experimental study on the performances of a new kind of double-head anti-symmetric arfoils[J].Fluid Machinery,2002(6):4-7.

[23]袁小芳,吕峰,李景银,等.新型双头反向对称翼型性能的数值研究[J].风机技术,2006(3):5-8.

YUAN Xiao-fang,LV Feng,LU Jing-yin,et al.Value research on performance of new double-head reverse symmetric airfoil[J].Fan Technology,2006(3):5-8.

[24]罗松,向毅.对旋轴流式通风机不同翼型叶片气动性能实验研究[J].矿业安全与环保,2008(S1):6-8,120.

LUO Song,XIANG Yi.Experimental study on aerodynamic performance of different wing-shaped blades of contra-rotating axial-flow fan[J].Mining Safety and Environmental Protcetion,2008(S1):6-8,120.

[25]杨运华.基于Fluent的对旋轴流通风机内部流场分析[J].煤矿安全,2016,47(6):170-172.

YANG Yun-hua.Inside flow field analysis for counter-rotation axial flow fan based on FLUENT[J].Safety in Coal Mines,2016,47(6):170-172.