基于ALOHA的氯乙烯储罐泄漏事故模拟研究

田水承,周可柔

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054;2.西安科技大学 西部矿井开采及灾害防治教育部重点实验室,陕西 西安 710054)

0 引 言

随着中国化工企业向国际化、集约化发展,为保证正常生产需要,各类危险化学品存储罐区的罐组总容量、单罐容量越来越大,且所贮存的物料多具有易燃易爆、有毒有害的危险特性。如果在工业生产、运输、存储中因为管理不当或设备故障造成危化品罐区泄漏,就有可能造成灾难性的事故[1]。因此,对危化品泄漏的影响研究就具有格外重要的意义,为了明确危化品泄漏的过程、结果和机理,研究者们利用各种方法来研究探索这一事故的发生过程和发展规律[2-3]。其中,软件模拟法考虑因素全面,计算过程快捷,结果直观形象[4-6],正在越来越多的应用于实践和研究中。

ALOHA软件最初由美国环保署(EPA)化学制品突发事件和预备办公室(CEPPO)和美国国家海洋和大气管理局(NOAA)响应和恢复办公室共同开发[7]。2000年起国内研究者开始引进ALOHA软件方法,张建文等概述了SLAB,DEGADIS,ALOHA,ARCHIE等多种大气扩散模型,并对其应用做出了评价[8]。相艳景等首先利用ALOHA软件模拟分析了环氧乙烷储罐泄露事故,将ALOHA应用于事故后果模拟和应急对策编制[9]。之后,闫洁洁等以典型液氯泄漏事故为例,分别运用ALOHA软件模拟和公式计算2种方法对泄漏危害进行量化评估[10-11]。估算结果表明,ALOHA软件对泄漏毒物的危害区域和敏感点毒物浓度的预测结果均具有良好的精度,在泄漏事故应急中具有实用性。王春华,邵辉,焦姣,朱云峰等分别利用ALOHA软件对液氯、苯、液氨及环氧乙烷的泄漏事故后果风险进行研究,并根据模拟结果进行危险区域划分,对企业厂区规划和应急救援决策都有着重要的意义[12-15]。目前研究中,对其他危险化学品的泄露事故后果模拟还很少,尤其对氯乙烯储罐的模拟有待于进一步探索和研究。

以天津市某化工厂氯乙烯存储区使用规格最多的单罐为例,利用ALOHA软件对其可能的泄漏事故后果进行模拟分析,得到定量危害影响范围并提出合理有效的风险控制措施,以期能够提高储罐区风险预测与防范能力及其整体安全性,并为今后氯乙烯泄漏的救援处置决策提供依据和方法指导,也为其他危化品泄漏污染事故的模拟研究提供方法和思路。

1 氯乙烯储罐泄露事故类型分析

氯乙烯(Vinyl chloride)为无色、易液化气体,属于甲类可燃气体,液化氯乙烯属于甲A液化烃类可燃液体物质,爆炸极限为3.6%~31%,按职业性接触毒物危害程度分级属极度危害等级[16],是一种应用于现代化学工业的重要单体,每年我国化工行业因氯乙烯泄漏引起的事故十分频繁,对人员和环境造成的影响亦十分恶劣。

氯乙烯储罐位于化工厂罐区的东南角,是该罐区的主要使用储罐,使用率和数量都较其他储罐更多。根据《重大危险源辨识》(GB 18218-2000)有毒物质名称及临界量表[17]查得,同一系统内贮存区氯乙烯容量超过50吨即构成重大危险源,将此单罐视作一个系统,其储存情况见表1.

表1 氯乙烯储罐存储情况

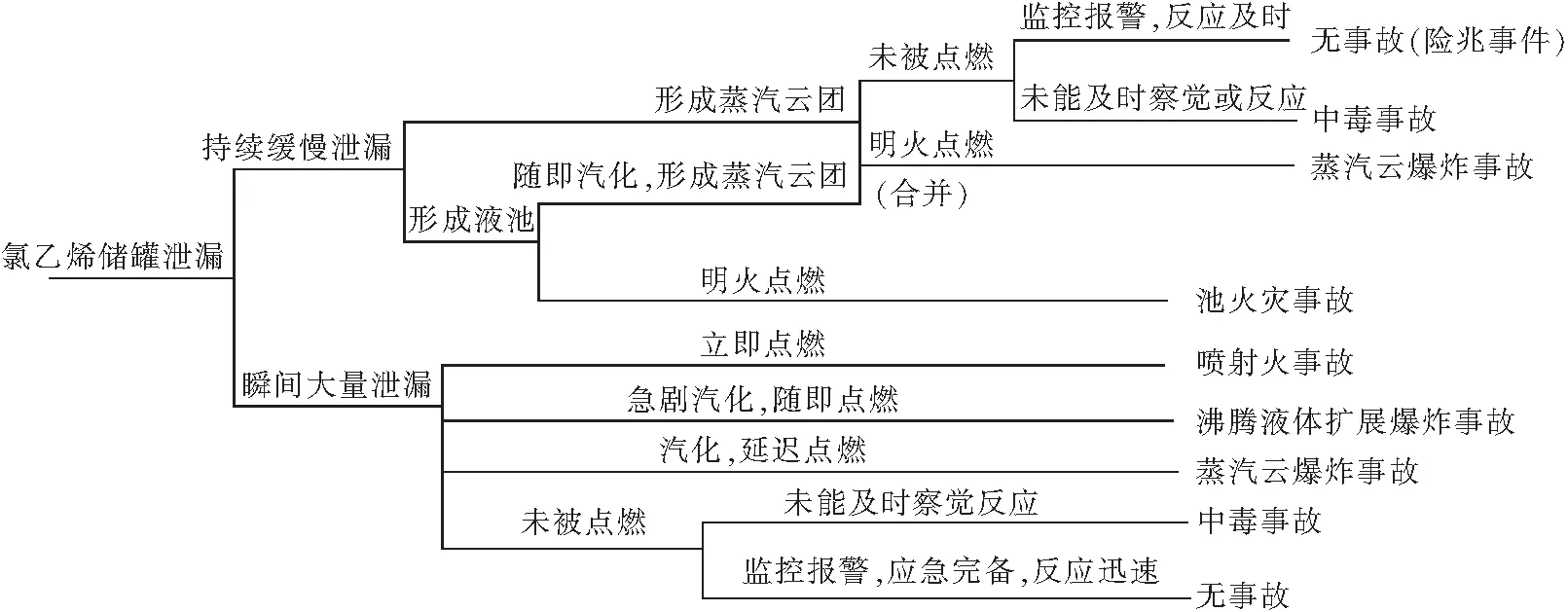

显然,此储罐已构成重大危险源。利用事件树分析法对此VCM储罐泄漏引起的事故后果进行定性分析,如图1所示。

氯乙烯储罐在物理、化学作用下发生破坏,或者工人未能正确操作的情况下,都可能发生泄漏事故,并与空气混合形成有毒蒸汽云团,未遇到火源时造成大面积的毒害区域,使区域内人员中毒。本例中化工厂氯乙烯罐区周围有居民区、中学等人员密集场所,应重点关注氯乙烯泄露后发生的中毒事故。

储罐连接处或罐体焊接处偶然密封失效也会导致少量液体持续缓慢泄漏,液化氯乙烯在常温下汽化形成蒸汽云团,如果该蒸汽与空气形成的混合气体的浓度在爆炸极限范围内,扩散过程中遇到明火,则发生蒸汽云爆炸事故。其主要破坏作用有爆炸冲击波和火球辐射热作用,以冲击波的危害为主。

此外,在事件树分析图中,氯乙烯缓慢泄露还可能发生池火灾,但是由于氯乙烯的沸点为-13.4 ℃,发生泄露后大部分氯乙烯液体立即汽化,这类事故很难真实发生,因此不予考虑。而VCM储罐瞬时大量泄漏的达成条件过高,一般应为某火灾爆炸事故的二次灾害中由于外部烘烤燃烧或爆炸冲击等情况[18],且难以进行评估和反应,模拟意义不大。

图1 氯乙烯储罐泄漏事件树分析Fig.1 ETA of vinyl chloride storage tank leakage

综上所述,文中主要对氯乙烯泄漏所导致的中毒事故和蒸汽云爆炸事故发生的可能性及可能后果进行分析研究,模拟其事故后果和影响区域,提出有针对性的应对措施。

2 基于ALOHA软件的事故后果模拟

ALOHA有害大气空中定位软件具有包含近千种常见危险化学品的数据库,能够预测化学品泄漏危害区域、敏感点毒物浓度,并引用美国AEGLS(敏感性暴露指导水平)提供的三级数据进行危险区域划分。近年来,危化品泄漏事故频出,ALOHA软件模拟后果对企业应急和政府规划都有着重要的意义,逐渐成为危险化学品事故应急救援、规划、培训及学术研究的重要工具。

2.1 ALOHA参数设置

ALOHA提供的数学模型有:高斯模型、DEGADIS重气扩散模型、蒸汽云爆炸模型、BLEVE火球模型等,在本例中,氯乙烯气体相对蒸汽密度为2.15(空气为1),采用重气扩散模型(Dense Gas Dispersion Model,DEGADIS)进行预测 。

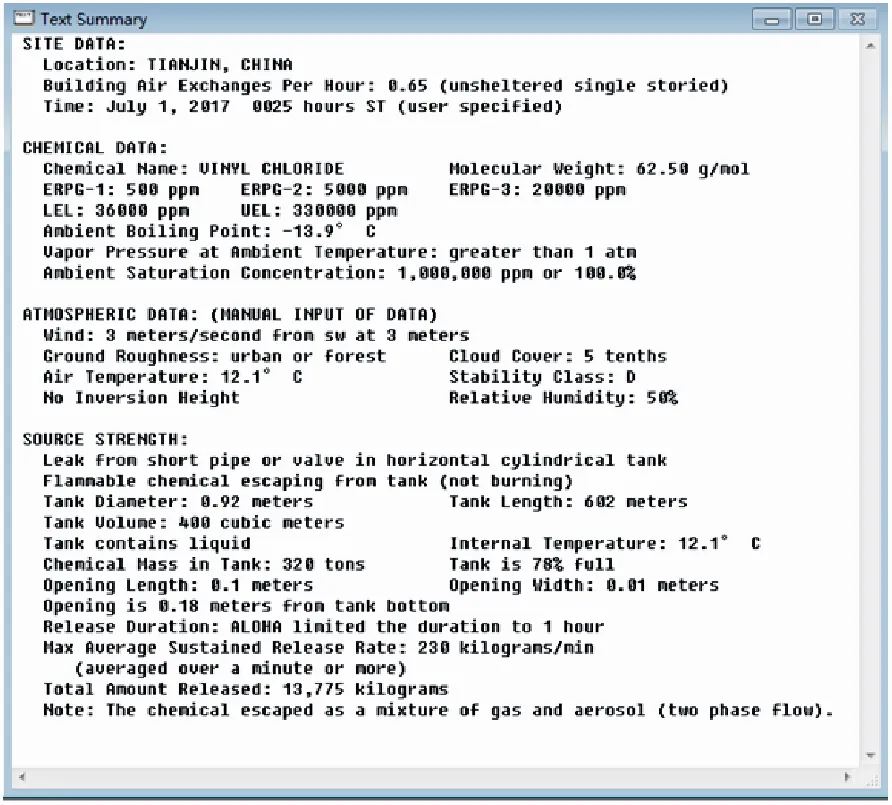

图2 ALOHA模拟参数设置情况Fig.2 Parameter settings of ALOHA

泄漏事故的具体地理环境和建筑类型按照实地情况填写,设置此类参数能帮助ALOHA了解危险化学气体渗透进室内的速度;气象参数按照近5年统计数据设置,这些参数会直接影响到气体扩散速率、方向、距离、浓度等的计算;介质类型包括泄露介质和泄露项设置,在数据库中选择氯乙烯,状态为液化气,充装量按照表1中最大充装量计算,介质尺寸按照实际情况填写,具体数据如图2所示。

2.2 模拟结果

2.2.1中毒事故影响范围模拟

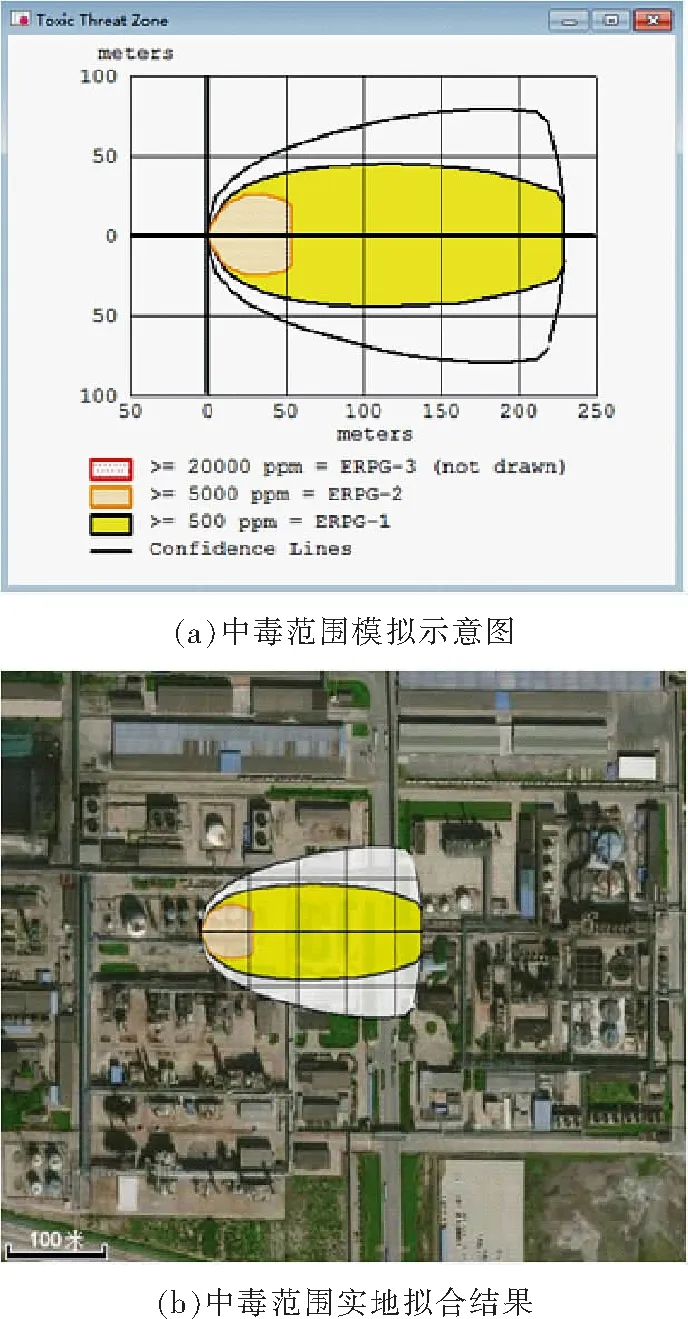

在未遇到明火的状况下对氯乙烯液化气泄漏所造成的毒害区域进行计算,所形成的有毒蒸汽云扩散范围如图3所示,其中实地拟合的比例尺在图中左下角标示。

根据ALOHA自动引用的美国AEGLS(敏感性暴露指导水平)提供的三级数据,将毒气对人身的伤害程度分为3个级别:致命伤害(ERPG-3)、严重伤害(ERPG-2)、轻度伤害(ERPG-1)。ERPG-1指人可以暴露一个小时,而不致产生任何征状之最大空气中化学物浓度;ERPG-2指人可以暴露一个小时,而不致产生不可恢复性或严重健康影响,导致他们没有能力采取保护措施的空气中化学物浓度;ERPG-3指人可以暴露一个小时,而不致产生危害生命之影响的空气中化学物浓度[19]。

图3 中毒事故影响范围图Fig.3 Influential range of the poisoning accident

空气中氯乙烯浓度达到15.6 g/m3时,人会感觉略有不适,达到31.2~41.6 g/m3时有头昏、羞明(视神经衰弱所引起的畏光症状)、呕吐等症状,182 g/m3达到麻醉域,重度中毒时出现意识障碍甚至因呼吸循环衰竭而死亡[20]。如图3(a)所示,第1警戒线内线区域为严重伤害区,其毒物浓度超过ERPG-2水平,无防护措施的人员暴露在这一区域一个小时将产生不可恢复的或严重的生理健康影响。第2警戒线内区域为轻度伤害区,暴露在这一范围的人员若不及时撤离将产生恶心、呕吐、头晕目眩等中毒症状。最外层边界线区域考虑了气体在风力作用下可能转移扩散的范围。将模拟结果依照比例尺拟合在该罐区的卫星地图上,得到实地拟合结果如图3(b)所示,严重伤害区域存在于氯乙烯分厂罐区内部50 m×50 m范围内,该区域无人员操作岗位,无车辆往来通道,但可能有流动岗位或检修人员出现,应当严格准入制度;实地拟合中的轻度伤害区范围较大,超出氯乙烯分厂的界限,覆盖了东侧厂房、厂区外围道路及环氧乙烷分厂小部分区域,一旦发生事故可能造成区域内人员不适,而由于风力因素,这一范围可能偏移或扩散,使受害区域增大,应予以重视和防范。

2.2.2蒸汽云爆炸事故范围模拟

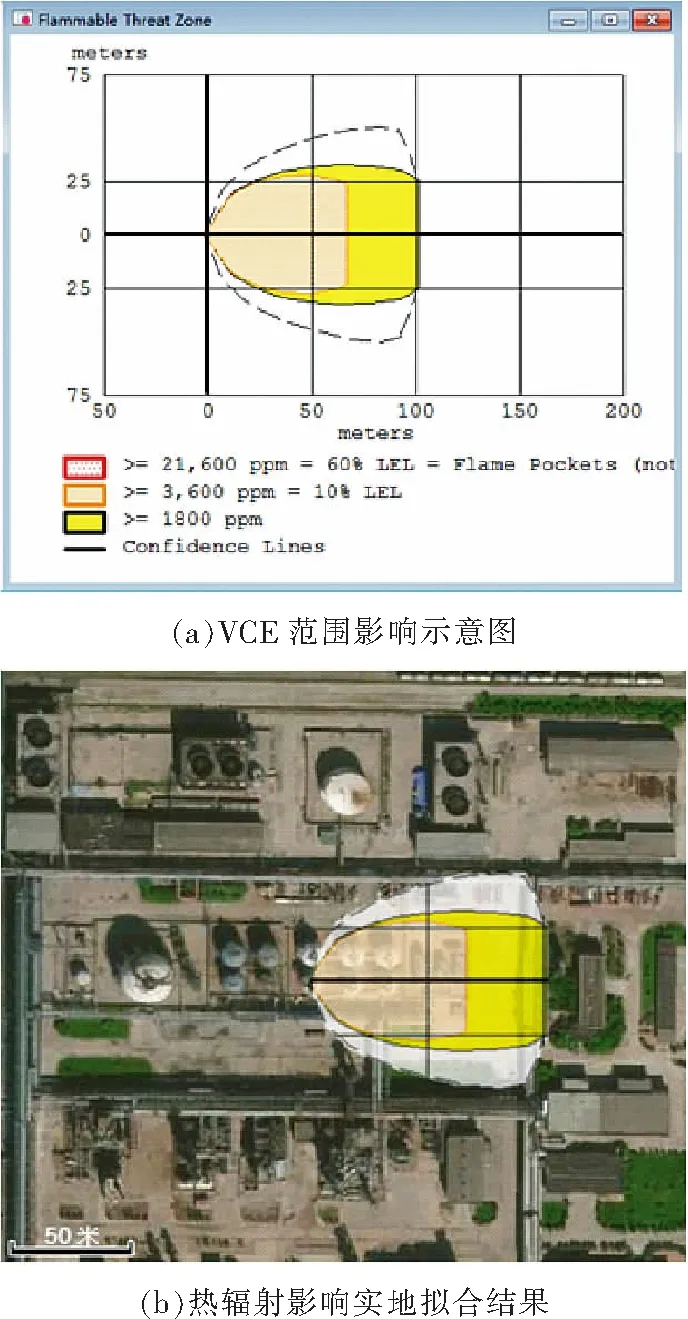

ALOHA在模拟氯乙烯储罐泄漏时,可以通过计算泄漏出来的氯乙烯液化气和空气所形成的混合气体中氯乙烯的浓度是否在爆炸极限范围内来判断其发生爆炸事故的可能性,如图4所示。

图4 蒸汽云爆炸事故影响范围Fig.4 Influential range of steam cloud explosion accident

ALOHA认为在平均浓度低于爆炸下限时,复杂环境中混合燃气可能在局部地区积聚而处于爆炸极限,此时会有爆炸发生并引起连续反应,因此依据软件内部经验公式,将以平均浓度达到爆炸下限的60%的浓度作为真实爆炸发生的可能性下限。模拟结果如图4(a)所示,将该结果依照比例尺与卫星地图拟合,得到实地拟合结果如图4(b)所示。第1警戒线内区域氯乙烯气体浓度高于2.16×10-11,一旦遇到火星或明火必然发生爆炸事故;第2警戒线内区域约占面积25 m×70 m,范围超出氯乙烯罐区但未出厂区,泄露气体浓度高于0.36×10-11,此区域可能在一小时后达到爆炸下限,属潜在爆炸事故危险区;第3警戒线内区域向东最远达到100 m处,距离有人员操作岗位的车间约10 m,氯乙烯浓度较低,发生爆炸事故的危险性相对较低。最外层界限是考虑到风力影响的毒气转移范围,其覆盖区域均可能受到不同程度的影响。

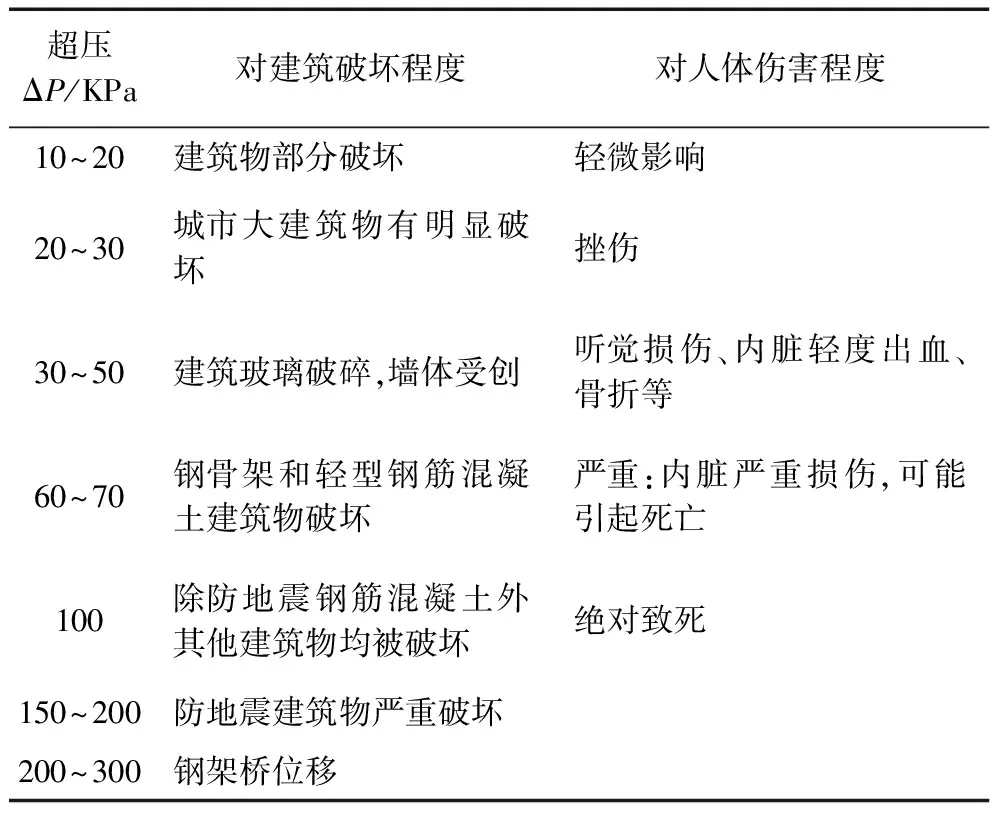

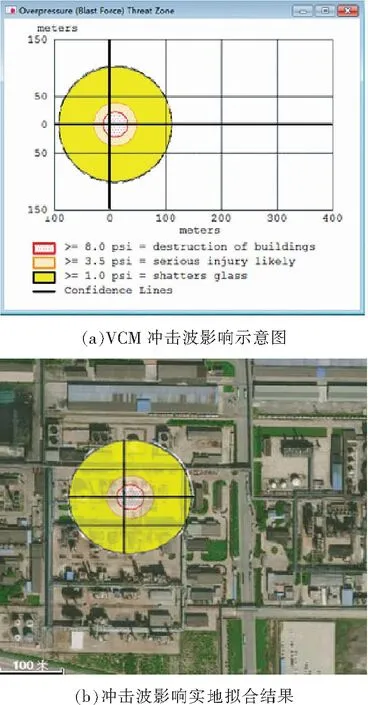

危险化学气体泄漏后,一旦发生蒸汽云爆炸事故,最大的危害当属其冲击波超压的影响,冲击波的锋面处介质的物理性质发生跃变,造成强烈的破坏作用,见表2,利用ALOHA对蒸汽云爆炸的冲击波影响进行模拟得到如图5所示的结果。

表2 冲击波超压伤害程度表

图5 蒸汽云爆炸事故冲击波影响范围Fig.5 Influential range of steam cloud explosion accident

如上述模拟结果所示,第1警戒线内半径约为20 m的圆形区域内覆盖罐区内同规格氯乙烯储罐和少量管线,无人员操作岗位,此区域内超压冲击波超过8.0 psi(1 psi=6.895 kPa),可以造成钢骨架和轻型钢筋混凝土建筑物破坏以上的毁坏,范围内人员受到听觉损伤、内脏轻度出血、骨折等以上的危害。第2警戒线内半径约40 m圆形区域覆盖罐区相邻氯乙烯储罐、氯化氢储罐及输送管线,无人员固定上岗岗位,区域内超压冲击波达到3.5 psi以上,此级别超压冲击波可造成范围内城市大建筑物有明显破坏,对人体有轻度伤害,更多的是由于建筑破坏对人造成的物体打击等危险。第3警戒线半径约100 m区域覆盖面积较大,影响范围包括氯乙烯罐区、有人员岗位的车间以及厂内交通运输通道等,这一范围内超压冲击波达到1.0 psi以上,除引起玻璃晃动等影响外可能会造成区域内人员恐慌以致发生不安全事件。

2.3 对策措施

在上述模拟结果中,泄漏后中毒事故的影响范围最广,达到225 m外,蒸汽云爆炸事故的冲击波危害最大,可能引起二次灾害的发生。

首先,必须按时对储罐进行质量检验,出现问题及时修复或更换;其次,在可能发生严重中毒事故后果区域内禁设固定工作岗位,并在此区域配备过滤式防毒劳保用具以供紧急时刻取用;再次,要根据实地拟合的结果制定合理的人员疏散和救援路线,编制预案并进行演习。最后值得注意的是,在罐区正东方向1 000 m处和东北方向891 m处分别是盐场小学和盐场中学2处人员密集区,这2所学校虽然不处于模拟结果中的直接损失区域,但很可能受到事故或二次事故的影响,因此也应当注意安全防控与应急演练工作。

在厂区严格遵守《氯乙烯安全技术规程》(GB 14544,1993)、《石油化工企业设计防火规范》(GB 50160-92,1999)、《液化烃球形储罐安全设计规范》(SH 3136,2003)等一系列国家标准法令,严格管控动火作业,禁止明火的情况下,蒸汽云爆炸事故发生的可能性将会很小。但这种事故一旦发生,造成的破坏极大。因此,生产经营单位在进行严格的明火管控和超压监测的同时,可以参照模拟的后果来确认储罐之间的最小安全距离,确保不会因储罐泄漏爆炸的冲击波影响到邻近储罐而引起连锁事故。在规划厂房时,选取距离罐区位置更安全(超出冲击波影响)的位置作为工人的工作场所。

1.1.1 研究类型 国内外公开发表的随机对照试验(RCT),无论是否采用盲法和分配隐藏。语种限定为中文和英文。

只要输入较为准确的天气、地理和介质参数,ALOHA就能自行运行模型计算,并且能利用AEGLS三级数据得出危险区域划分结果,考虑因素全面,计算过程快捷,结果直观形象,操作简单便捷,应在厂区安全管理技术人员中推广学习,并将其真正应用于危险化学品日常管控、预案编制以及应急救援中。

3 结 论

1)氯乙烯储罐泄漏事故发生后,引起的中毒事故的影响范围最广,最远可达225 m处,超出厂区范围;引起的蒸汽云爆炸事故引发的后果最严重,可能对半径20 m内的邻近储罐造成破坏,引发二次事故,造成严重后果;

2)该企业应根据实地拟合结果重新规划罐区内危化品储罐的间距,将处于危险区域的人员操作岗位移至安全范围,并做好应急疏散、救援的规划预案;

3)ALOHA在危险化学品的预控管理和人员疏散等方面够提高其安全性和准确性,对相关部门的安全监管和应急救援提供直观的科学依据,具有重要的推广意义。

参考文献(References):

[1]张磊,阮桢.100起危险化学品泄漏事故统计分析及消防对策[J].消防科学与技术,2014(3):337-339.

ZHANG Lei,RUAN Zhen.Statistic analysis and fire countermeasure on 100 hazardous chemicals leakiness accidents[J].Fire Science and Technology,2014(3):337-339.

[2]化工劳动保护研究所.重要有毒物质泄漏扩散模型研究[J].化工劳动保护,1996(3):1-19.

Institute of Chemical Labor Protection.Study on the leakage diffusion model of important toxic substances[J].Safety Health and Environment,1996(3):1-19.

[3]潘旭海.重气云团瞬时泄漏扩散的数值模拟研究[J].化学工程,2003,31(1):35-39.

PAN Xu-hai.Numerical simulation research on instantaneous release dispersion of heavy gases[J].Chemical Engineering,2003,31(1):35-39.

[4]Mohammad D,Faisal K,Kelly H,et al.An integrated approach for fire and explosion consequence modelling[J].Fire Safety Journal,2013,61:324-337.

[5]Dan S,Lee C,Park J,et al.Quantitative risk analysis of fire and explosion on the top-side LNG-liquefaction process of LNG-FP-SO[J].Process Safety and Environmental Protection,2014,92:430-441.

[6]Dadashzadeh M,Abbassi R,Khan F,et al.Explosion modeling and analysis of BP deepwater horizon accident[J].Safety Science,2013,57:150-160.

[7]Croce A,Grosshandler W L,Bukowski R W,et al.The international FORUM of fire research directors:A position paper on performance-based design for fire code applications[J].Fire Safety Journal,2008,43:234-236.

[8]张建文,安宇,魏利军.化学危险品事故应急响应大气扩散模型评述[J].中国安全科学学报,2007(6):12-17,179.

[9]相艳景,刘茂,张永强,等.ALOHA软件模拟分析环氧乙烷储罐泄漏事故[J].中国公共安全,2008(Z1):49-53.

XIANG Yan-jing,LIU Mao,ZHANG Yong-qiang,et al.Analysis of ethylene oxide storage tank leakage accident based on ALOHA[J].China Public Security,2008(Z1):49-53.

[10]闫洁洁,向晓东,霍艳霞.典型液氯泄漏危害的ALOHA软件估算[J].化工环保,2015(1):69-73.

YAN Jie-jie,XIANG Xiao-dong,HUO Yan-xia.Hazard estimation of typical liquid chlorine leakage by ALOHA software[J].Environmental Protection of Chemical Industry,2015(1):69-73.

[11]闫洁洁.液氯槽罐车泄漏灾害量化研究[D].武汉:武汉科技大学,2015.

YAN Jie-jie.Quantitative study on the disaster of chlorine tank truck leakage[D].Wuhan:Wuhan University of Science and Technology,2015.

[12]王春华.液氯泄漏事故后果风险研究[J].江苏氯碱,2013(6):9-13.

WANG Chun-hua.Risk research of the consequences of the accident of liquid chlorine leakage[J].Jiangsu Chlor-alkali Industry,2013(6):9-13.

[13]邵辉,候丽娟,段国宁.ALOHA在苯泄漏事故中的模拟分析[J].常州大学学报:自然科学版,2012(3):48-52.

SHAO Hui,HOU Li-juan,DUAN Guo-ning.Simulation analysis of benzene leakage with ALOHA[J].Journal of Changzhou University:Natural Science Edition,2012(3):48-52.

[14]焦姣,张静,姬亚芹,等.ALOHA在突发性大气污染事故中的应用[J].安全与环境学报,2015(3):151-155.

JIAO Jiao,ZHANG Jing,JI Ya-qin,et al.Application of ALOHA in sudden air pollution accidents[J].Journal of Safety and Environment,2015(3):151-155.

[15]朱云峰,孙峰,金满平,等.基于ALOHA软件模拟环氧丙烷储罐泄漏事故[J].安全健康和环境,2017,17(8):5-9.

ZHU Yun-feng,SUN Feng,JIN Man-ping,et al.Simulation of propylene oxide storage tank leakage based on ALOHA[J].Safety Health and Environment,2017,17(8):5-9.

[16]罗艾民,陈平,多英全.氯乙烯储罐安全性分析[J].中国安全生产科学技术,2009(1):90-94.

LUO Ai-min,CHEN Ping,DUO Ying-quan.Safety requirements of storage tank of VCM[J].Journal of Safety Science and Technology,2009(1):90-94.

[17]GB 18218—2000,重大危险源辨识[S].国家安全生产监督管理局安全科学技术研究中心,2000.

GB 18218—2000,Identification of major hazard installations[S].Safety Science and Technology Research Center of the State Administration of Work Safety,2000.

[18]林存广.重大事故后果模拟分析在化工安全评价中的运用[J].生物化工,2016(4):43-44.

LIN Cun-guang.Application of simulation analysis of major accidents in chemical safety evaluation[J].Biological Chemical Engineering,2016(4):43-44.

[19]MIAO Yu-cong,LIU Shu-hua,ZHENG Hui,et al.A multi-scale urban atmospheric dispersion model for emergency management[J].Advances in Atmospheric Sciences,2014(6):1353-1365.

[20]郝延慧,王威,仇玉兰.氯乙烯遗传毒性及其基准剂量在职业接触限值中的应用[J].中国工业医学杂志,2012(6):414-418.

HAO Yan-hui,WANG Wei,QIU Yu-lan.Genotoxicity of vinyl chloride and application of its benchmark dose in occupational exposure limit [J].Chinese Journal of Industrial Medicine,2012(6):414-418.