表面活性剂对脲醛树脂包覆含氢硅油微胶囊的微观形貌和性能的影响

乔俊霞,郭建华,朱智鹏

表面活性剂对脲醛树脂包覆含氢硅油微胶囊的微观形貌和性能的影响

乔俊霞,郭建华,朱智鹏

(华南理工大学 材料科学与工程学院,广东 广州,510640)

以脲醛树脂为壁材,含氢硅油为芯材,采用原位聚合一步法制备微胶囊,用于液体硅橡胶的自修复研究。研究表面活性剂十二烷基苯磺酸钠(SDBS)和阿拉伯树胶(GA)及其复配对不同反应时间的微胶囊微观形貌的影响,采用光学显微镜(OM)、傅里叶变换红外光谱(FT-IR)、热重(TGA)分析对微胶囊进行表征,分别采用溶剂萃取法和热重分析法对微胶囊的芯材质量分数进行测定。研究结果表明:以SDBS为表面活性剂制备的微胶囊表面粗糙、形状不规则,芯材质量分数较高;采用GA制备的微胶囊表面光滑,形状规则,粒径分布较宽,芯材质量分数适中;采用SDBS/GA复配制备的微胶囊表面光滑,形状呈规则的球形,粒径分布较窄,但芯材质量分数较低。微胶囊的起始分解温度(质量损失率5%)为229.8 ℃,表明其具有良好的热稳定性。

表面活性剂;微胶囊;含氢硅油;脲醛树脂

微胶囊是一种通过成膜材料将固体、气体或液体物质包覆使其与外界环境隔离的核壳式微小容器[1]。微胶囊和微胶囊技术被广泛用于各个领域,如食品[2]、医药[3]、颜料[4]、涂层[5]、催化剂等。近年来,随着微胶囊技术的发展,微胶囊技术在自修复材料方面的应用日益广泛。2001年,WHITE等[6]以脲醛树脂为壁材,以双环戊二烯为芯材制备了微胶囊,将其用于热固性环氧树脂中,实现了环氧树脂的自修复。以脲醛树脂为壁材的微胶囊的优点是壁材的力学强度适中,能保证在复合材料加工过程中微胶囊不破裂,而基体材料受损伤时微胶囊能破裂并释放出修复剂[7−8]。脲醛树脂微胶囊常用的芯材有双环戊二烯[8]、环氧树脂及其固化剂[9−11]、苯乙烯[12]等。近年来,微胶囊型自修复材料的研究方向逐渐由树脂基复合材料拓展到弹性体材料如液体硅橡胶。实现弹性体自修复的关键是微胶囊的制备技术,如KELLER等[13]将分别包覆含氢硅油和乙烯基硅油的微胶囊用于双组分液体硅橡胶的自修复。表面活性剂对微胶囊的形貌和粒径等有明显影响。艾秋实等[14]以脲醛树脂为壁材、乙烯基硅油为芯材制备微胶囊,发现当采用表面活性剂PVA1799(质量分数为3%)时,可以制备出平均粒径为15 μm且粒径分布均匀的微胶囊。FAN等[15]研究发现表面活性剂十二烷基苯磺酸钠和阿拉伯树胶复配可以制备出粒径分布均匀的微胶囊。倪卓等[16]通过液液界面张力的理论研究表面活性剂种类对微胶囊形貌的影响,发现液液界面张力随着乳化剂十二烷基苯磺酸钠(SDBS)含量的增加呈现先减小后稳定的变化,且当乳化剂SDBS质量分数为1.5%时,制备的微胶囊形状规则且粒径分布均匀。现有研究主要是关注表面活性剂对微胶囊最终形貌的影响,而并没有深入探讨在不同反应时间下微胶囊形貌的变化规律。本文作者研究表面活性剂十二烷基苯磺酸钠(SDBS)、阿拉伯树胶(GA)及其复配对以脲醛树脂为壁材、含氢硅油为芯材的微胶囊形貌和粒径的影响,采用光学显微镜(OM)、热重(TGA)分析对微胶囊进行表征。

1 实验

1.1 主要原料

实验主要原料为:尿素(分析纯,广东省化学试剂工程技术研究开发中心生产);氯化铵(分析纯,广州化学试剂厂生产);间苯二酚(化学纯,国药集团化学试剂有限公司生产);甲醛(质量分数37%,湖北奥生新材料科技有限公司生产);十二烷基苯磺酸钠SDBS(分析纯,江苏永华精细化学品有限公司生产);阿拉伯树胶GA(分析纯,上海润捷化学试剂有限公司生产);正辛醇(分析纯,天津市科密欧化学试剂有限公司生产);二甲苯(分析纯,上海润捷化学试剂有限公司生产);含氢硅油(工业级,山东大易化工有限公司生产);稀盐酸(浓度为1 mol/L,实验室配制)。

1.2 微胶囊的制备

将5.0 g尿素、0.5 g间苯二酚、0.5 g氯化铵、1.0 g表面活性剂(SDBS,GA或SDBS/GA复配)和250 mL去离子水加入到500 mL三口烧瓶中,机械搅拌使以上试剂完全溶解。然后用稀盐酸调节pH至3.5,在 600 r/min搅拌速率下向溶液中加入芯材含氢硅油,使其乳化25 min。之后加入12.67 g的甲醛溶液,再加入1~2滴正辛醇消泡,水浴升温至55 ℃,恒温反应4 h。反应完成后,产物先用二甲苯洗涤3次,然后用去离子水洗涤3次,抽滤,真空干燥。

1.3 微胶囊的测试与表征

用XSP−2CA光学显微镜观察微胶囊的微观形貌;用Image Pro Plus软件统计微胶囊(数量为250~300个)的粒径及其分布;采用NetzschTG209F1热重分析仪测定微胶囊的耐热稳定性,测试温度范围为30~ 900 ℃,升温速率为10 ℃/min,氮气气氛。

2 结果与讨论

2.1 表面活性剂种类对微胶囊微观形貌的影响

2.1.1 表面活性剂SDBS对微胶囊微观形貌的影响

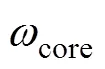

图1所示为以SDBS为表面活性剂制备的微胶囊的光学显微镜照片。从图1(a)可以看出,SDBS对芯材含氢硅油具有良好的乳化能力,芯材液滴形成稳定的水包油体系;当反应时间为30 min时,脲醛树脂颗粒不断形成并逐步沉积在芯材液滴表面,形成表面“刺猬状”微胶囊(图1(b));当反应时间为40 min时,微胶囊基本成形,壁厚开始增加,但部分微胶囊发生团聚,同时水相中脲醛树脂碎片不断增多(图1(c));当反应时间为60 min时,微胶囊团聚现象更加明显,微胶囊粒径明显增大(图1(d));随着反应时间继续延长,脲醛树脂进一步沉积在微胶囊团聚体表面,形成半透明的脲醛树脂附着物(图1(e)和1(f))。艾秋实等[14]以SDBS为表面活性剂制备脲醛树脂包覆乙烯基硅油微胶囊时,也发现微胶囊的形状不规则且容易团聚。由此可见,当采用SDBS作为表面活性剂时,脲醛树脂壁材在芯材表面沉积速度快,在短时间内能够形成微胶囊,但是微胶囊也容易团聚,这可能是由于阴离子表面活性剂SDBS的加入,使芯材液滴表面带有负电荷,有利于带正电荷的脲醛树脂在芯材液滴表面沉积形成微胶囊,但随着反应的进行,体系反应液pH的降低[8,15],而SDBS在低pH环境下极其不稳定,导致SDBS从芯材表面脱附,使芯材的稳定性变差,因而产生微胶囊团聚现象。

图1 SDBS为表面活性剂制备的微胶囊的光学显微镜照片

2.1.2 表面活性剂GA对微胶囊微观形貌的影响

GA是一种主要成分为多糖和糖蛋白组成的天然高分子表面活性剂,易溶于水并形成透明黏稠的液体,有良好的附着力和成膜性[17]。图2所示为以GA作为表面活性剂,在不同反应时间下制备的微胶囊的光学显微镜照片。从图2(a)可以看出,反应初始时,由于GA的乳化能力较弱,芯材被分散成粒径不均匀的小液滴;当反应时间为30 min时,芯材液滴表面渐渐形成一层较薄的壁材,且随着反应的进行,脲醛树脂颗粒倾向于沉积在粒径较小的液滴表面形成光滑的微胶囊,而尺寸较大的液滴表面生成一层很薄的壁材,从而形成半透明的微胶囊(图2(e)和图2(f))。与表面活性剂SDBS相比,采用GA为表面活性剂时,脲醛树脂向芯材液滴表面沉积的速度变慢,这主要是因为GA在芯材液滴表面形成稳定的黏性吸附层[18],这层黏性吸附层不仅可以防止芯材液滴因碰撞而发生合并,使其更加稳定地分散,同时还抑制脲醛树脂向芯材液滴表面的沉积[15]。GA作为表面活性剂可以制备出表面光滑形状规则的微胶囊,但微胶囊的壁厚较小。

2.1.3 表面活性剂SDBS/GA对微胶囊微观形貌的影响

与单用一种表面活性剂相比,表面活性剂的复配可能会产生协同效应和增效作用,如复配体系的表面活性提高,导致界面张力降低,或复配后表面活性剂可以在低pH、高离子强度等条件下稳定存在,有利于制备出粒径分布均匀且形状规则的微胶囊[19]。结合SDBS乳化能力强和GA 乳化性能稳定的特点,研究 SDBS/GA复配对微胶囊微观形貌的影响。

图3所示为SDBS和GA复配(质量比为2:3)为表面活性剂制备的微胶囊的光学显微镜照片。从图3可以看出:反应初始时,芯材被分散成粒径较均匀的液滴;当反应时间为30 min时,反应生成的脲醛树脂沉积在芯材液滴表面,形成一层很薄且光滑的壁材(见图3(b));随着反应时间至60 min时,生成的脲醛树脂不断附着在芯材表面,微胶囊的壁厚逐渐增加(见图3(d));当反应时间为240 min时,微胶囊变成规则的球形,表面光滑,胶囊壁厚和粒径较均匀(见图3(f))。

图2 GA为表面活性剂制备的微胶囊的光学显微镜照片

图3 SDBS/GA为表面活性剂制备的微胶囊的光学显微镜照片

可见采用SDBS和GA复配比单用一种表面活性剂制备的微胶囊,形状更规则,表面更光滑,粒径分布更均匀。

2.2 微胶囊的粒径分析

不同表面活性剂及其复配对微胶囊粒径分布的影响如图4所示。从图4可以看出:SDBS为表面活性剂制备的微胶囊粒径分布最宽,为40~800 μm,微胶囊的平均粒径最大,为273.6 μm;GA为表面活性剂制备的微胶囊粒径范围为40~400 μm,平均粒径为142.2 μm;而SDBS和GA复配制备的微胶囊粒径分布最窄(20~160 μm),平均粒径为79.1 μm。基于微胶囊型自修复复合材料中尽量满足微胶囊的粒径分布较窄,因而,首选以SDBS和GA复配制备微胶囊。

2.3 微胶囊的热稳定性

图5所示为不同表面活性剂制备的微胶囊、脲醛树脂和含氢硅油的TGA和DTG曲线,表1所示为相应的TGA参数。从图5可以看出:脲醛树脂的热重曲线具有二阶质量损失,其中一阶质量损失出现在30~100 ℃范围内,对应的质量损失率为5.5%,主要是壁材中残余的小分子物质(如水和甲醛)的挥发造成的[20];二阶质量损失在100~900℃范围内,对应的质量损失率约为80%,主要是脲醛树脂受热发生降解引起的。含氢硅油只有一阶质量损失,起始分解温度为265.8 ℃,最大质量损失速率时温度为387.8 ℃,至800 ℃分解完全(质量残余率为0),主要是因为含氢硅油在氮气气氛下发生热降解,分子链上硅原子的3d空轨道与其邻近的氧原子配位,发生硅氧烷键的重排,形成易挥发的小分子环状低聚物。SDBS,GA和SDBS/GA复配制备的微胶囊的起始分解温度从低到高依次为SDBS/GA,SDBS,GA,表明GA为乳化剂制备的微胶囊热稳定性最好。不同表面活性剂制备的微胶囊的热重曲线均有二阶质量损失,其中一阶质量损失对应于壁材脲醛树脂的热降解,其对应温度范围为200~400 ℃,而二阶质量损失对应于芯材含氢硅油的热降解,其对应温度范围为400~600 ℃。其中,以SDBS/GA复配制备的微胶囊的起始分解温度(5%)为229.8 ℃,一阶和二阶最大质量损失速率的温度分别为245.3 ℃和539.5 ℃,表明微胶囊在229.8 ℃以内热稳定性良好。

图4 表面活性剂种类对微胶囊粒径分布的影响

图5 不同表面活性剂制备的微胶囊、脲醛树脂、含氢硅油的TGA和DTG曲线

表1 不同表面活性剂制备的微胶囊、脲醛树脂和含氢硅油的TGA参数

2.4 微胶囊的芯材质量分数

表面活性剂不仅会影响微胶囊的表观形貌,而且对微胶囊的粒径及其分布有影响,进而影响到微胶囊的芯材质量分数。通过溶剂萃取法和热重法分别测定微胶囊的芯材质量分数,其结果如图6所示。从图6可以看出:这2种测试方法分别测得的芯材质量分数有一定的差异,其中溶液萃取法测得的芯材质量分数要高于热重分析法测得的芯材质量分数。这可能是因为2种方法选用的微胶囊用量差异较大,其中溶剂萃取法所用微胶囊约1 g,而热重法所用微胶囊约为10 mg,因此,不同测试方法的测试误差不同。而对于同一种方法,不同表面活性剂制备的微胶囊,其芯材质量分数均为core(GA)>core(SDBS)>core(SDBS/GA)。这可能是因为GA为表面活性剂制备的微胶囊的平均粒径较大且壁厚较小,因而微胶囊的芯材质量分数较高;而SDBS/GA复配制备的微胶囊平均粒径较小,因而,芯材质量分数较低。

图6 不同测试方法下表面活性剂种类对微胶囊芯材质量分数的影响

2.5 微胶囊形成过程分析

一步法原位聚合制备脲醛树脂壁材微胶囊的过程大致分为芯材乳化、壁材聚合和沉积、壁材固化3个阶段。在芯材乳化阶段,在一定的机械搅拌速率下,表面活性剂分子吸附在芯材液滴表面形成稳定分散的油状小液滴;在聚合和沉积阶段,尿素和甲醛的缩聚产物从水相中析出沉积到油滴表面形成液膜;在壁材固化阶段,油滴表面的液膜进一步交联固化形成微胶囊的壁材。

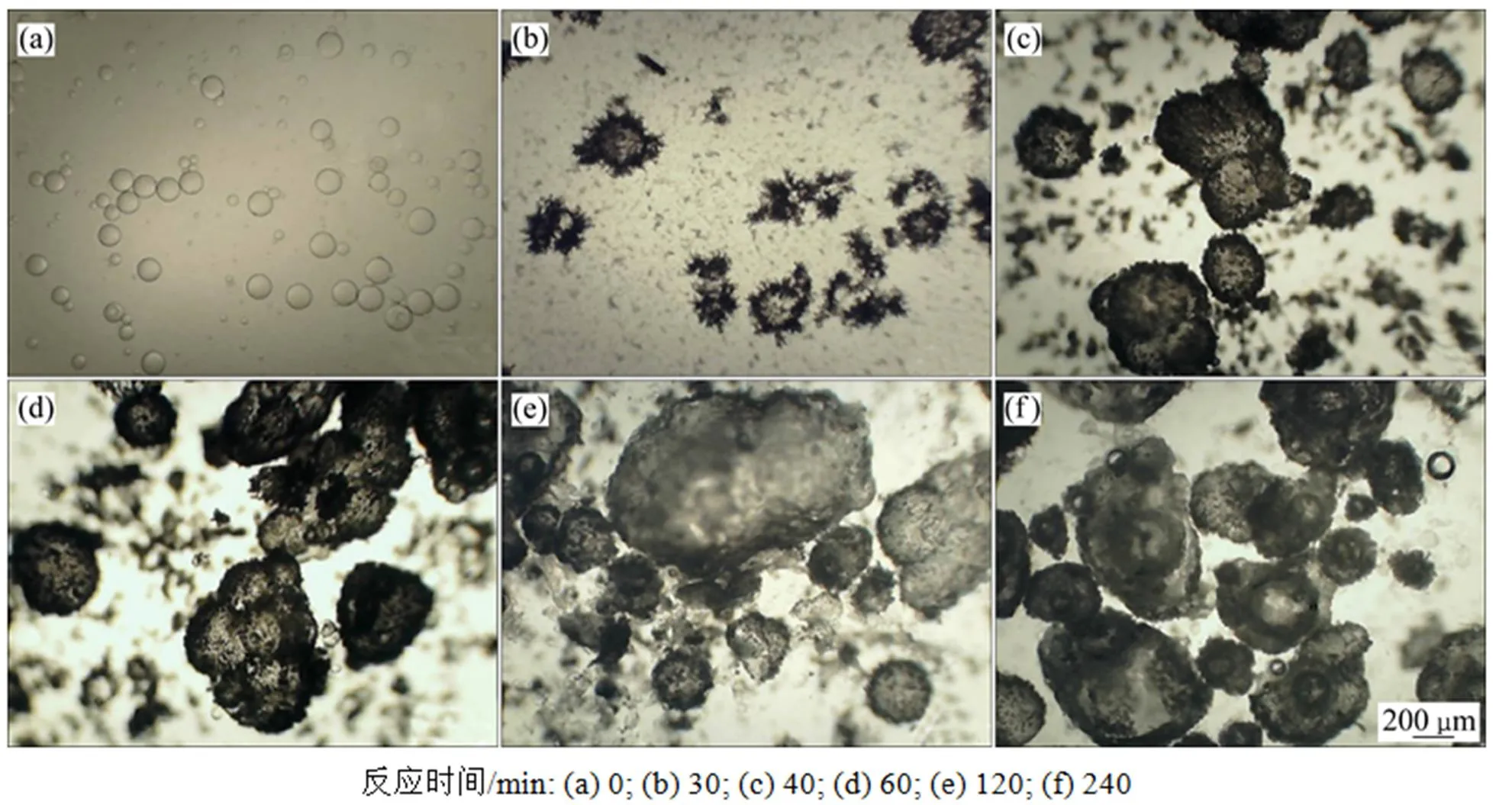

图7所示为采用不同表面活性剂制备含氢硅油微胶囊的示意图。当采用SDBS作为表面活性剂时,SDBS通过静电作用使芯材液滴保持稳定的状态,对芯材具有良好的乳化作用,但随着反应的进行,反应液pH降低,SDBS从芯材液滴表面脱附(见图7(a)),芯材液滴的稳定性变差,致使形成的微胶囊团聚且形状不规则;与具有较高乳化能力的小分子表面活性剂SDBS相比,采用GA作为表面活性剂(见图7(b))虽然可以制备出表面光滑形状规则的微胶囊,但由于GA在芯材表面形成稳定的黏性吸附层(受体系pH变化影响较小),从而抑制了脲醛树脂向芯材液滴表面沉积,使制备的微胶囊壁材较薄。结合SDBS乳化性能强和GA乳化性能稳定的特点,当采用SDBS/GA复配作为表面活性剂时(见图7(c)),SDBS/GA对芯材液滴的乳化作用适中且芯材液滴的稳定性较好,制备出微胶囊壁厚适中、形状规则且粒径分布窄。可见:在原位聚合制备微胶囊的过程中,表面活性剂的选择对芯材液滴的稳定及脲醛树脂产物在芯材表面的吸附和沉积起关键作用,进而影响到微胶囊的表面形貌、平均粒径、粒径分布及其芯材质量分数。

图7 不同表面活性剂对应微胶囊的形成过程示意图

3 结论

1) 采用原位聚合一步法可制备以脲醛树脂为壁材,含氢硅油为芯材的微胶囊。

2) 当采用SDBS作为表面活性剂时,微胶囊的壁材形成速度快,芯材质量分数较高,但微胶囊容易发生团聚,且微胶囊表面粗糙,形状不规则,粒径分布最宽;当GA作为表面活性剂时,微胶囊壁材形成速率较慢,微胶囊表面光滑,形状为较规则的球形的,其粒径分布较宽,但壁材厚度太薄;而SDBS和GA复配时,制备的微胶囊表面光滑,形状更加规整、粒径分布更窄,壁材厚度适中,但芯材质量分数略低。因此,采用表面活性剂SDBS/GA复配更适合制备用于液体硅橡胶自修复的微胶囊。

3) 微胶囊在229.8 ℃以内具有良好的热稳定性。

[1] 韩路路, 毕良武, 赵振东, 等. 微胶囊的制备方法研究进展[J].生物质化学工程, 2011, 45(3): 41−46.HAN Lulu, BI Liangwu, ZHAO Zhendong, et al. Advances in microcapsules preparation[J]. Biomass Chemical Engineering, 2011, 45(3): 41−46.

[2] WANG L F, RHIM J W, HONG S I. Preparation of poly (lactide)/poly (butylene adipate-co-terephthalate) blend films using a solvent casting method and their food packaging application[J]. LWT-Food Science and Technology, 2016, 68: 454−461.

[3] CANOVA D F, PAVLOV A M, NORLING L V, et al. Alpha-2-macroglobulin loaded microcapsules enhance human leukocyte functions and innate immune response[J]. Journal of Controlled Release, 2015, 217: 284−292.

[4] KONG L P, GAN X J, HAMED B H, et al. Design and synthesis of magnetic nanoparticles augmented microcapsule with catalytic and magnetic bifunctionalities for dye removal[J]. Chemical Engineering Journal, 2012, 197: 350−358.

[5] LUTZ A, GRAEVE I D, TERRYN H. Non-destructive 3-dimensional mapping of microcapsules in polymeric coatings by confocal Raman spectroscopy[J]. Progress in Organic Coatings, 2015, 88: 32−38.

[6] WHITE S R, SOTTOS N R, GEUBELLE P H, et al. Autonomic healing of polymer composites[J]. Nature, 2001, 409: 794−797.

[7] BLAISZIK B J, CARUSO M M, MCILROY D A, et al. Microcapsules filled with reactive solutions for self-healing materials[J]. Polymer, 2009, 50(4): 990−997.

[8] BROWN E N, KESSLER M R, SOTTOS N R, et al. In situ poly (urea-formaldehyde) microencapsulation of dicyclopentadiene[J]. Journal of Microencapsulation, 2003, 20(6): 719−730.

[9] YUAN L, LIANG G, XIE J Q, et al. Preparation and characterization of poly (urea-formaldehyde) microcapsules filled with epoxy resins[J]. Polymer, 2006, 47(15): 5338−5349.

[10] TING Z, MIN Z, XIAO-MEI T, et al. Optimal preparation and characterization of poly (urea–formaldehyde) microcapsules[J]. Journal of Applied Polymer Science, 2010, 115(4): 2162−2169.

[11] YUAN L, GU A, LIANG G. Preparation and properties of poly (urea–formaldehyde) microcapsules filled with epoxy resins[J]. Materials Chemistry and Physics, 2008, 110(2): 417−425.

[12] WANG H, YUAN Y, RONG M, et al. Microencapsulation of styrene with melamine-formaldehyde resin[J]. Colloid and Polymer Science, 2009, 287(9): 1089−1097.

[13] KELLER M W, WHITE S R, SOTTOS N R. A self-healing poly (dimethyl siloxane) elastomer[J]. Advanced Functional Materials, 2007, 17(14): 2399−2404.

[14] 艾秋实, 张秋禹, 邢瑞英, 等. 一步法制备聚脲甲醛包覆反应性乙烯基硅油微胶囊[J]. 中国胶粘剂, 2010, 19(4): 13−17.AI Qiushi, ZHANG Qiuyu, XING Ruiying, et al. Direct in-situ polymerization for preparing microcapsules based on reactive ethylene silicon oil encapsulated by poly(urea-formaldehyde) [J]. China Adhesives, 2010, 19(4): 13−17.

[15] FAN C, ZHOU X. Effect of emulsifier on poly (urea- formaldehyde) microencapsulation of tetrachloroethylene[J]. Polymer Bulletin, 2011, 67(1): 15−27.

[16] 倪卓, 杜学晓, 邢锋, 等. 表面活性剂对自修复环氧树脂微胶囊的影响[J]. 深圳大学学报(理工版), 2008, 25(4): 351−357.NI Zhuo, DU Xuexiao, XING Feng, et al. Effects of surfactant on MUF encapsulated epoxy in self-healing[J]. Journal of Shenzhen University(Science and Engineering), 2008, 25(4): 351−357

[17] PANTELOGLOU A G, BELL A E, MA F. Effect of high- hydrostatic pressure and pH on the rheological properties of gum arabic[J]. Food Chemistry, 2010, 122(4): 972−979.

[18] DICKINSON E, MURRAY B S, STAINSBY G, et al. Surface activity and emulsifying behaviour of some Acacia gums[J]. Food Hydrocolloids, 1988, 2(6): 477−490.

[19] 傅明连, 郑炳云, 陈彰旭, 等. 两性/阴离子表面活性剂复配体系性能研究[J]. 应用化工, 2010, 39(1): 27−29.FU Minglian, ZHEN Bingyun, CHEN Zhangxu, et al. Study of performance of mixed system of zwitterionic and anionic surfactants[J]. Applied Chemical Industry, 2010, 39(1): 27−29.

[20] SU J F, HUANG Z, REN L. High compact melamine- formaldehyde microPCMs containing n-octadecane fabricated by a two-step coacervation method[J]. Colloid and Polymer Science, 2007, 285(14): 1581−1591.

(编辑 赵俊)

Effect of surfactants on morphology and properties of microcapsules with hydrogen silicone oilencapsuled by PUF

QIAO Junxia, GUO Jianhua, ZHU Zhipeng

(School of Materials Science and Engineering, South China University of Technology, Guangzhou 510640, China)

Microcapsules were prepared by in-situ polymerization with poly(urea-formaldehyde) (PUF) as the shell material and hydrogen silicone oil as the core material. The effect of sodium dodecyl benzene sulfonate (SDBS), gum arabic (GA) and SDBS/GA complexes on the morphology of microcapsules at different reaction time was investigated. The microcapsules were characterized by optical microscope (OM) and thermo gravimetric analysis (TGA). The core material content of microcapsules was measured by the solvent extraction method and TGA, respectively. The results show that the microcapsules prepared with SDBS exhibit irregular shapes and rough surfaces with higher core material content. By using GA as the emulsifier, the resultant microcapsules show regular shapes and smooth surfaces with a broader size distribution. The microcapsules prepared by using SDBS/GA complexes are regularly spherical and present a narrower size distribution, however, with lower core material content. The microcapsules show better thermal resistance with an initial decomposition temperature up to 229.8 ℃.

surfactant; microcapsule; hydrogen silicone oil; poly (urea-formaldehyde)

TQ323.3;TQ264.1

A

10.11817/j.issn.1672-7207.2018.03.006

1672−7207(2018)03−0553−07

2017−03−01;

2017−05−20

国家自然科学基金资助项目(51103048) (Project(51103048) supported by the National Natural Science Foundation of China)

郭建华,博士,副教授,从事自修复液体硅橡胶材料研究;E-mail: psjhguo@126.com