某越野车型后侧围肘靠内饰件的开发

曹慧林,钟广亮

(北京汽车研究总院有限公司,北京 102600)

1 背景介绍

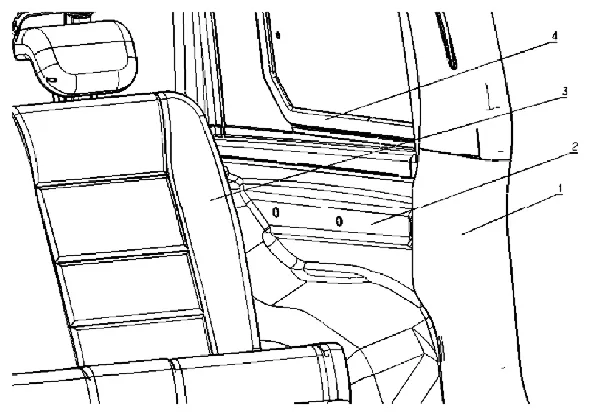

本文介绍作者所在公司新开发的某两门款越野车型后排增加后侧围肘靠饰板的开发案例。由于该车型只有两个前门,没有后门,且后排座椅两侧原设计为轮包地毯,乘客在后排乘坐时,由于胳膊没有地方休息,无处依靠,尤其在长期行驶时,乘客手臂会感觉到疲劳,原先设计示意图见图 1。由图可见,后排乘客增加侧围肘靠饰板供乘客手臂休息十分必要。所以作者所在设计团队考虑增加后排侧围肘靠内饰板,不但可供后排乘客在乘车时使用,同时在肘靠饰板上增加后排储物空间,如杯托、地图袋等,还可以进一步提高乘坐的舒适性,增加后的侧围肘靠内饰板及周边环境件见图2所示。

图1 后侧围肘靠处设计示意图(原先)

图2 后侧围肘靠设计示意图

本文通过对增加后侧围肘靠内饰板时进行的方案分析、结构分析及 CAE分析等介绍了在汽车行业进入白热化竞争阶段的内饰件的一般开发流程。即如何在较短的时间内(一般少于6个月),快速适应市场的需求,开发出适合市场的、有竞争力的汽车内饰件产品,同时借助现代化的分析手段,在设计过程中尽可能减少后期的更改风险,降低开发成本。

2 方案分析

考虑到汽车内饰件在顾客购买车辆时所起到的作用,由于顾客对汽车内饰的舒适性要求越来越高,同时,内饰件的环保性要求也已逐渐深入人心[1]。综合考虑产品成本、环保性、舒适性等多方面的因素,决定开发 PP塑料的后侧围肘靠内饰板,其不但经济环保,结构可靠且 VOC性能较好,不会引起用户的反感。

2.1 后侧围肘靠饰板的安装及定位

经过分析,由于原车型后轮罩处钣金为单层板,无法直接在钣金上开孔为内饰件提供安装点,故只能新开发钣金安装支架与原轮罩内钣金先固定后,再通过新开发的支架上的安装孔为内饰件提供卡扣安装结构。

后侧围肘靠支架安装在后侧围轮罩钣金上,在轮罩上预先焊接螺栓,通过螺母对后侧围肘靠安装支架进行安装。安装支架的定位点设计在两个螺栓固定点处。安装支架通过自身的安装孔(圆孔及长圆孔)为其在轮罩内钣金上的固定提供主、副定位结构。如图3所示,后侧围肘靠内饰板安装支架主定位孔为一圆型孔,辅助定位孔为一长圆型孔。图3所示1、2两处与钣金平面接触,提供Y向定位,1处所开孔为∅6.5的圆孔,配M6的螺栓,2处开∅6.5×8的长圆孔,以防止支架发生转动,从而确保了支架在车身的相对位置。其余还有两个螺栓安装点起到对安装支架的固定作用。

图3 后侧围肘靠饰板安装支架示意图

图4 后侧围肘靠饰板定位结构示意图

后侧围肘靠饰板总成通过螺栓与塑料卡扣分别在安装在车身及金属安装支架上。后侧围肘靠内饰板同车身的安装是通过三个螺栓安装点直接安装在车身上。后侧围肘靠内饰板同金属安装支架的安装是采用卡扣的形式进行安装。后侧围肘靠饰板的定位是通过其自身的卡扣安装点为其安装提供主、副定位结构。肘靠内饰板的主定位在图4所示位置1处,此处内饰板的卡扣安装孔为∅5的圆孔,对应卡扣的直径为∅4.5,辅助定位放在图4所示位置2处,内饰板卡扣安装孔为∅5×7的长圆孔对应卡扣的直径也为∅4.5。这样可以有效地防止侧围肘靠内饰板安装到车身上时发生转动。

图5 后侧围肘靠饰板结构爆炸图

后侧围肘靠内饰板为总成供货,如图5所示,在供应商处预先将肘靠内饰板本体、杯托、肘靠地图袋及安装卡扣等件安装好。在总装线上先利用肘靠预先安装的卡扣将肘靠内饰板装配在安装支架上,再通过3个螺栓将肘靠内饰板打紧固定在车身上,这样即可将肘靠本体固定牢固。然后安装图5中所示的零件5,再在汽车顶盖安装完毕后安装图5所零示件4(单侧两个,左右对称)。此两个件均的安装均依靠零件自身携带的卡接结构,不用借助其他的卡扣及螺钉即可实现安装,装配过程相对简单。

2.2 后侧围肘靠饰板DTS设计

后侧围肘靠同周边零件的匹配关系中,其与B柱下饰板的匹配最为关键,这是由于后侧围肘靠饰板同B柱下饰板的配合处正好处在后排乘客人眼直视的区域范围内,且在乘坐人员取放水杯时容易观察到两者之间的间隙等匹配问题。故在零部件DTS设计时需重点考虑两者之间的匹配效果。

由于后侧围肘靠安装支架通过与车身上的植焊螺栓进行定位与安装,后侧围肘靠饰板通过支架上的开孔进行定位与安装。基于以上因素,在设计结构时将后侧围肘靠饰板的主定位点设计在距离B柱内饰板较近的安装点上,从而能够保证两者之间的间隙在合理的公差范围内。另外,此处由于尺寸链较长,加之后侧围肘靠内饰板X向长度超过1米,为防止公差累计造成零件安装困难,在该产品的后侧将肘靠内饰板同周边零件的匹配放开,以释放公差。如肘靠内饰板同防滚杠的间隙设计5mm,防滚杠外侧用蒙皮遮挡,即使间隙不均匀也不容易察觉。

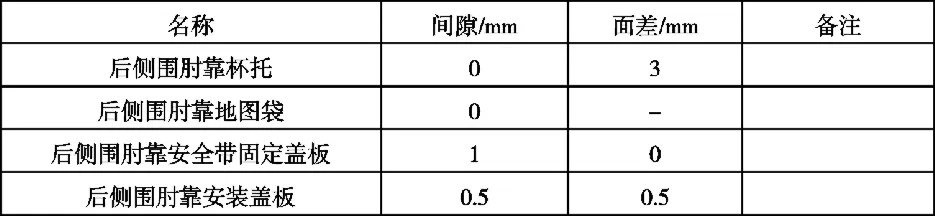

新开发后侧围肘靠的周边环境件有B下柱内饰板、后排座椅、后排安全带、后地毯、车身顶盖等零件。新开发后侧围肘靠同各周边环境件的配接关系如1表所示:

表1 后侧围肘靠内饰板同周边零件的匹配关系

后侧围肘靠内饰板总成内部包含零件有,后侧围肘靠本体、后侧围肘靠杯托、后侧围肘靠地图袋,后侧围肘靠安全带固定盖板,后侧围肘靠安装盖板。其相对位置如图5所示。

其中各零部件与后侧围本体的配接关系如表2所示:

表2 后侧围肘靠内饰板总成内部各零件之间的匹配关系

3 方案验证

由于采用金属安装支架安装属成熟结构,风险较小。故在方案验证中只需对后侧围肘靠饰板的外观及安装结构进行简单验证。首先制作主要的结构断面,借助专业曲面设计工具,完成首版CAS。在该版CAS的基础上,完成简单零件3D结构设计,满足安装接结构需要。然后用ABS塑料板进行 CNC加工成所需零件。将各零件按照设计组装好后,再装车即可进行方案评审。需要说明的是,现在由于3D打印的兴起,对于某些结构简单的零件可以直接用3D打印进行结构验证,能够实现快速验证的目的。

4 数据制作

在上述方案评审的基础上,继续优化外观造型与内部结构,以完成最终的零部件结构3D数据,达到满足塑料件模具开发的要求。在制作3D结构时需保证该零件同周边其他零件满足DTS设计要求,并且零件内部无干涉,同周边零件保留有适当的间隙,装配满足总装工艺性要求、各零件自身满足模具成型工艺要求,如拔模角、分型线、壁厚等均需充分考虑。

4.1 CAE分析

借助于计算机辅助分析工具,可快速有效地验证零部件的结构强度。并且可对零部件产品的成型过程进行模拟计算,预判模具的设计及产品设计是否合理,从而减小产品的设计开发风险,提高开发成功率。在本开发案例中共需新开模具的件有肘靠支架(金属)、后侧围肘靠饰板本体、地图袋、杯托、堵盖等。其中以后侧围肘靠饰板本体的产品及其注塑模具最为复杂,加工周期最长。且周边零件均需与其发生匹配关系。后侧围肘靠饰板本体的开发直接决定了该项目的成败。故以下重点介绍后侧围肘靠饰板本体在设计中进行的 CAE分析。

4.2 后侧围肘靠饰板本体的强度分析

图6 后侧围肘靠饰板本体背面筋位示意图

由于后侧围肘靠内饰板属于新增加的功能件,区别于一般内饰件如A、B柱内饰板等,肘靠饰板的作用主要是为后排乘客的胳膊提供支撑,故对肘靠的强度需要在设计时重点考虑。为此,作者所在设计团队通过对标门内饰板的肘靠列出设计目标,即在乘客的胳膊与肘靠饰板接触区域(28×63mm),在此面积内施加 10kg的力要求肘靠饰板变形不能超过 2.5mm,同时考虑极限载荷,即在滥用 50kg负载的情况下,产品不能发生损坏。

设计时考虑到产品受力主要是Z方向的载荷,故需要在产品的Z方向背面通过增加加强筋的方式来提高产品的结构强度。利用CAE模拟计算出产品的变形量,从而简化验证,节省开发周期,确保产品开模后,一次成功。由于注塑件产品的加强筋主要起到增加产品结构强度的作用,但同时也会有在产品表面产生缩痕的风险,一般加强筋的厚度不能超出其产品壁厚的1/3。如本体壁厚为2.5mm则加强筋的根部不能超过0.8mm,否则缩痕风险较大。且考虑到产品的注塑模具在加工时,加强筋通常是采用电火花处理的方式,即先CNC出筋位的形状,再在模具上进行放电,从而在模具上做出筋位的形状。若加强筋太多,不但产品重量加大,成本增加,而且模具的加工周期也会相应延长。这对目前短周期的开发项目难以接受。此外,加强筋增多,还会影响产品的脱模,由于顶出力加大,有可能在产品的表面出现顶白等现象。故内饰件产品在结构设计时,对加强筋的位置及数量一定要慎重考虑,加强筋数量不能太少,否则会影响产品强度,但也不能太多,以免产生其他的风险。

该产品通过对两种筋位方案的 CAE模拟验证,发现 B方案基本可以满足产品的设计要求,而A方案风险较大,产品的强度可能不满足设计要求,因其在规定载荷下,产品的变形量较大。故产品开模时采用了B方案。最终在用产品进行实物验证时,该处的实际变形量为2.3 mm和13.5 mm,在结构强度上完全满足了当初的设计要求。产品的加强筋数量及其对产品结构强度的影响见表3所示。

表3 后侧围肘靠内饰板总成加强筋数量与变形量直接的关系

图7 后侧围肘靠饰板本体10kg负载,加强筋较少时的变形量分析

图8 后侧围肘靠饰板本体10kg负载,加强筋增加后的变形量分析

图 7到图10分别为不同筋位的产品其在一定的载荷下变形量与受力时间的关系。由图可见,产品在较短时间内(0.1s左右)受力后变形量均能稳定在一定范围内,产品发生塑性变形,没有损坏发生。图11及图12为未增加加强筋数量时产品变形量的直观示意图,产品的变形以受力区域为中心向周边成辐射状散开,直观图上也可看出产品均未发生破坏性变形。

图9 后侧围肘靠饰板本体50kg负载,加强筋较少时的变形量分析

图10 后侧围肘靠饰板本体50kg负载,加强筋增加后的变形量分析

图11 加强筋s较少时10kg负载的变形量图示

图12 加强筋较少时50kg负载的变形量图示

4.3 后侧围肘靠饰板本体的加工成型性分析

4.3.1填充时间及温度

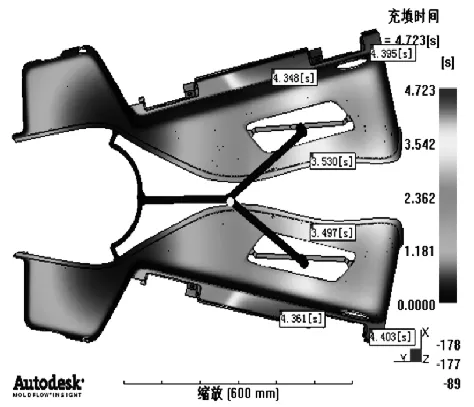

图13 后侧围肘靠饰板的填充时间分析

后侧围肘靠饰板本体模具采用热流道加顺序阀的控制方式,注塑时初步选用1600吨的注塑机。通过利用模具设计中常用的 Moldflow软件模拟分析产品注塑时最长充填时间在4.7s,流道中无短射现象,不存在滞留,填充比较顺畅。

熔体前沿温度如图 14所示,可见整个产品表面温度较高,普遍在 220℃左右,且分布均匀,仅个别筋位温度略低(200℃左右)。说明产品及模具设计合理,可满足成型要求。

图14 后侧围肘靠饰板的熔体前沿温度分析

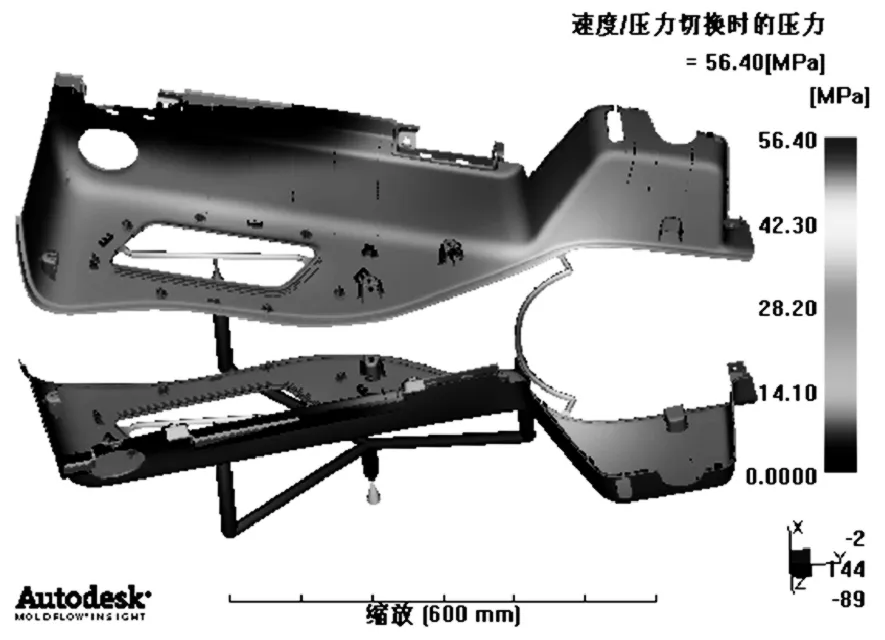

图15 后侧围肘靠饰板的速度压力切换时的压力

后侧围肘靠饰板本体 V/P切换时的填充百分比为98.03%。图 15所示灰色部位为后续保压时填充,如果此时填充满,则在保压阶段容易出现飞边等现象。

4.3.2产品外观分析

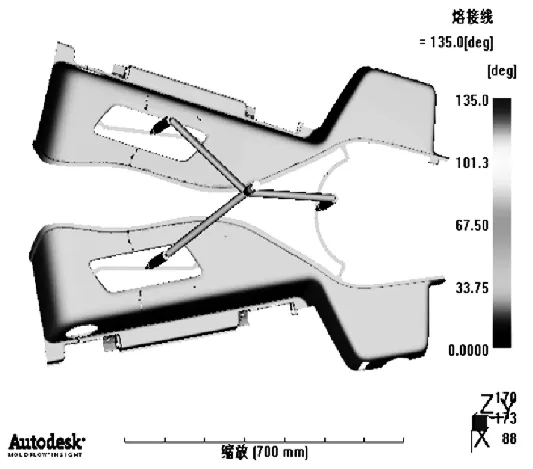

后侧围肘靠饰板本体由于带有较大的环形开口结构,注塑时两股熔体需要交汇,塑料熔体在汇合处难免会产生熔接痕。比较明显的溶解痕,不但外观难看,也会影响产品的强度。由于肘靠本身需要承受乘员胳膊的压力,并需考虑产品在受到滥用载荷时的耐受力,故产品背面需要作一定的加强筋,以起到增加产品强度的作用。但是筋位的设置需考虑到产品的外观面,否则会因产品的收缩外观面产生缩痕导致。一般的设计经验是加强筋的厚度不超过产品壁厚的1/3,通过Moldflow软件亦可以直观的判断出加强筋对产品缩痕的影响。图16所示为后侧围肘靠饰板本体的熔接痕位置。

如图16所示,通过调整对浇口位置,可以将熔接痕优化在地图袋的下方,此处不太容易察觉。另外可以在熔接痕产生的位置,在其相应的模具处设计排气槽,以避免因气穴导致注塑时发生的填充困难现象[2]。如图17所示,通过模拟算出产品加强筋处的缩痕较小,理论上不会明显影响到产品的外观。

图16 后侧围肘靠饰板的熔界线位置分析

图17 后侧围肘靠饰板的缩痕估算

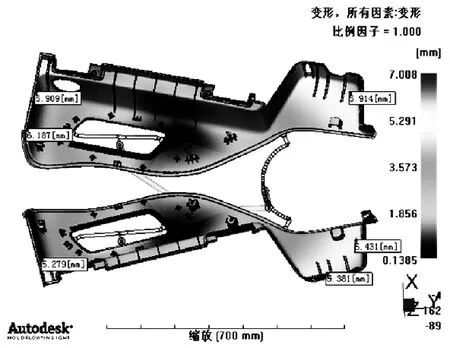

受制于产品结构、成型工艺等方面的原因,内饰件塑料制品多存在一定的变形。如针对PP塑料,一般收缩率为1%左右。产品由于在长、宽、高等方向的收缩不均匀,即会造成产品的变形。通过软件模拟可估算出产品在各个方向的变形量,并且能够从产品及模具设计的多种角度去优化设计,从而控制产品的变形量[3]。图18显示产品的最大变形为5mm左右,且变形较大处均在产品的最前端与最后端,此两处位置已经通过固定结构与车身进行了硬点安装,可以矫正产品的变形量,而产品在装车后受关注度比较高的中间部位,变形量较小,故认为该产品的变形在设计上相对可以接受。若变形较大处在产品的中间部位,则需在模具设计时考虑对产品进行预变形设计以矫正产品的变形。

图18 后侧围肘靠饰板的变形分析

5 零件开发

由于后侧围肘靠饰板总成左右对称,为节省模具开发费用,后侧围肘靠本体左右件共用一套模具,地图带、安全带护盖及杯托也是左右件共用一套模具。

后侧围肘靠内饰板为检测总成的轮廓度及安装定位结构,新开发有检具,检具模拟在总成车身的安装位置,周边匹配件用镶块代替,通过通止规可快速检测零件的尺寸是否合理。每一批次的零件通过检具检测确保了零件的整体尺寸不能超出允许的公差范围。

后侧围肘靠内饰板总成安装在整车上的照片如图 19所示:

图19 后侧围肘靠饰板实车照片

6 结论

本设计团队在较短的时间内(5个月),完成了后侧围肘靠内饰板的断面、方案及产品结构设计、开发。最终产品经验证后满足设计要求,目前已经量产。通过在设计过程中引入各种CAE的分析手段,极大地节省了开发周期,减小了零件的开发风险,可为今后其他内饰件的开发提供了参考。

[1] 程国锐,贾爱芹.汽车内饰发展及应用现代商贸工业.2013.4,85-86.

[2] 张梦梦,陈泽中,刘会.基于 UG与 Moldflow的汽车门槛饰条工业优化及模具设计.塑料,2013,42(vol),6,106-108.

[3] 李岩,李延杰,梁志勇.CAE在改善塑件变形中的应用.模具工艺.2014.9,15-17.