工业以太网在涂装车间生产设备的应用

娄声扬

(一汽-大众汽车有限公司,吉林 长春 130000)

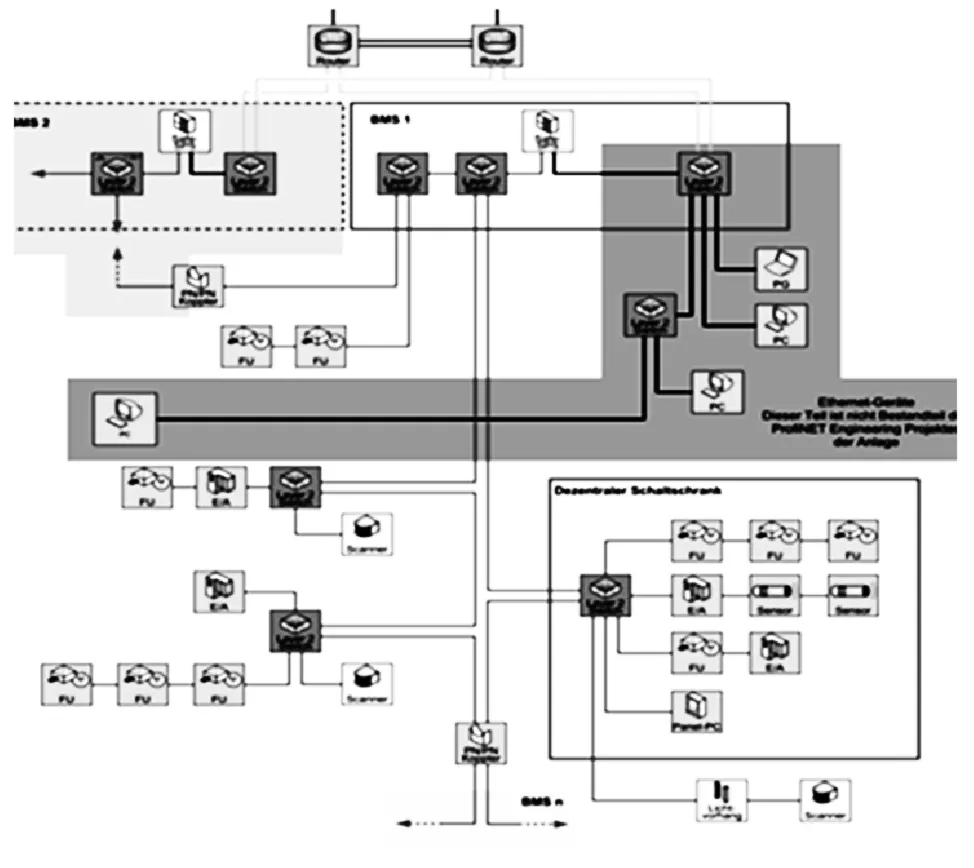

1 系统的构建

工业以太网Profinet被广泛应用于一汽-大众新建涂装车间,为涂装车间提供一个完整的自动化通信网络解决方案,包括分布自动化、实时以太网及网络安全等。作为工业以太网协议,在车间环境下实现局域网的控制,集成了安全控制系统及安全总线控制,具有星型、环形、总线型等多种拓扑结构,可在无编程软件的情况下快速访问、诊断系统功能组。

每个生产区域,对应于平面图要求,在两个分开的空间中使用两个路由器,作为生产网络路由器,设备网络的网络柜须冗余的连接到生产网络-路由器上。

设备网络汇总功能上属于同一个整体的生产区域(例如,面漆线),并包括最多16个下级BS网络(16个子网)。为了新设备的首次调试,设备网络最多铺设14个BS-网络,为了保证后续改造和扩展的预留。通过冗余方式来限制设备层网络。配置2个网络柜做空间上的冗余,且网络技术上也做冗余,空间上分开铺设2个电柜的光纤,然后连接到一起。冗余的2个网络柜对于下层的网络设备来说,其实就是1个电柜。每个PLC区域都规划一个子网。所有连接到BS网络中的参与者从I/O-控制器(PLC)的IP地址范围中得到必须的IP地址。为显示线性结构,在每个Profinet设备最少集成一个两口Profinet交换机。Profinet设备的端口须装备诊断型光纤收发器。为实现简单的总线参数配置,包括设备通讯时,Profinet设备须在不使用 MMC卡时也可配置参数并运转。Profient设备的总线参数配置须使用DDLP自动执行。为简化设备参数的管理,须能连接至iPAR服务器。

2 网络系统在涂装车间中的应用

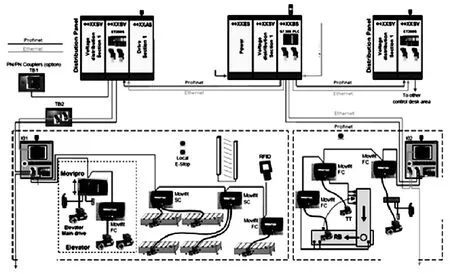

Profinet总线系统应用在涂装车间中的所有功能组(即每个PLC控制的区域),可分为机械化输送设备、工艺设备及机器人设备。所有功能组均使用S7-319F作为CPU,通过PN/PN耦合器进行实时通讯;使用触摸屏用于设备操作、状态查看及参数录入;设备层使用传感器、执行器以及输入输出模块,通过交换机组成星型或环形拓扑结构,从监控层、控制层到设备层均采用一致的网络接口和网络连接。

图1 涂装车间网络结构

机械化输送设备。随着生产对节拍要求的越来越高,同时降低人员的劳动强度,在涂装车间内需要使用机械化输送设备实现车身的自动化输送。使用Profinet工业以太网技术使得这一需求更好的实现,最具代表性的就是升降机的输送控制,使得车身能在不同高度实现车身的自动化输送。在输送系统中,使用PLC的以太网通讯模块,与布置在现场的读写装置进行通讯,每个车身都是放置在滑橇上,滑橇上配有数据载体记录所带车身的各项数据,通过读写站读出数据载体内的数据或向载体内写入数据。PLC使用Profinet与现场的变频器通讯,控制相应电机的启停,向前输送滑橇。变频器通常用于控制电机的正反转,自带I/O模块,可接入现场的行程开关、限位开关等传感器。修饰线等长距离的输送线,可使用拉绳开关及编码器控制车身精确控制位置。在机械化输送的操作台至少要安装8口交换机。 这个端口分配在整个机械化输送区域是按照同样标准组建的。(网络入口,网络出口,左边操作台区域出口,右边操作台区域出口,读写站,I/O,特殊设备,诊断) 在机械化输送区域不允许把读写站、I/O,扫描仪在线性结构上有叠加,它们必须做为末端和操作台上的交换机进行连接。

图2 涂装车间输送设备设备网络示意

工艺设备。涂装车间工艺设备是通过执行器、仪表和传感器等监控液位、温度、湿度、压力、风量等参数,主要包括前处理电泳设备、工艺空调、厂房空调等设备。以前处理电泳设备为例,控制系统使用与输送设备一样的PLC及耦合器,在设备层使用大量的传感器及仪表进行实时监控,反馈生产状态。传输的数据较大,而执行器相对较少,使用Profinet能够满足数据传输的要求,传输速率达到100Mb/s,降低了系统的扫描周期,保证PLC快速处理数据,执行相应程序满足生产工艺要求。

机器人设备。所有机器人控制器和喷涂控制器直接用Profinet和Profisafe与设备控制器相连。联结机器人的机器人控制器或设备控制器,从相关输送设备控制柜获取车身信息和位置信息。如果正在进行喷涂轨迹,机器人除获得一般性信息之外,还要获取为此所需的输送设备的路程增量。机器人的控制及显示借助设备PLC和设备目视化,并能通过目视化系统更改、模拟程序,所有机器人状态信号(手臂、自动、故障、维护、运行、等待位置、原始位置等)包括节拍结束时停止显示,均可在目视化显示。

涂装车间的网络以以太网技术为基础,按IEEE 802.x标准实施。设备网络将设备与中控室相连接。控制器与分包模块之间的信号交换通过 I/O(输入、输出)-层面或者Gateways/Coupler(网关/耦合器)来实现。并与焊装、总装、废水设备、冷冻机、中压供电设备、消防中控室相连接。每个PLC设备都要设置一个局域网,做到安全的网络管理。所有用户都设固定IP地址。每个局域网都可以按动态主机配置协议(DHCP)临时给出有数量限定和时间限定的动态IP地址,管理通过车间网络分配器的Layer3。

每个控制区域使用一个C级网络(255IP地址),在现场PLC使用L2级交换机来连接所有的Profinet的参与者。这些借助星型的光纤和上一级连接,在每一个网络柜里是使用L3级的交换机进行连接,每个网络负载不能超过50%。每个故障、某部分网络或者某个bus用户不能工作,都要在中控室于一分钟内自动显示并记录。给出并处理相应的活动电码,这一过程必须是自动的、无需使用者干预的。

用于处理的所有数据,所有模块的设备控制器均需提供,包括总产量,每种车型,每个生产区段及任意时间段的产量,质量数据等,通过Profinet网络将数据传递给PLC进行处理后,发送到中控室保存。

在涂装须在中央的位置安装一个基于 PC的 LCD大屏幕,显示涂装概览图。显示信息通过中控室的计算机硬件执行。显示的数据在中控室进行参数配置,中控室通过 LAN的直接与大屏幕通讯,显示相关生产信息,有助于人工指导。

3 结束语

工业以太网profinet依靠其灵活、高效和高性能的特点,提高了生产效率,降低了投资,缩短了车间的建设周期,提高了设备数据传输的稳定性,实现了中控室与现场PLC的通讯和控制,满足车间对自动化生产的要求,为实现工业 4.0奠定了基础。

[1](德)博尔曼. 工业以太网的原理与应用,国防工业出版社.2010.

[2] 徐甫荣. PLC、DCS、FCS三大控制系统的特点和差异.中国工控网.