汽车涂装线前处理除杂质系统

崔德源,王雪,陶禹,郭昂,曲银燕

(中国汽车工业工程有限公司,天津 300000)

引言

车身涂装的主要目的是提高车身的防护性和装饰性,增强车身防腐蚀能力,改善车身外观;另外国内外对环保的要求越来越高,为了更有效地减少汽车制造过程中造成的污染,更好地保护环境,车身涂装致力于各种新工艺、新技术、新材料、新设备的研究与应用,不断提升轿车车身涂装质量[1]。为了增强车身底材钢板与涂层间的附着力,提高车身底材的抗腐蚀能力,在涂漆之前要对白车身进行表面处理。轿车车身材料一般是钢板,车身在进入涂装车间之前,经过贮藏、冲压拉延、焊接、修磨甚至烘烤等处理过程。在这些处理过程中,不可避免地带人大量的防锈油、拉延油等油脂类物质,而在压延和焊装过程中又产生大量的铁粉、铁屑以及残胶等杂物,脱脂工序是清除这些油脂、杂物的重要工序。前处理就是在喷涂油漆之前对尚未着漆的车身进行彻底的清洁,消除面上存在的尘埃、油污等一切杂质。而前三道工序是除渣、除铁屑的主要工序。

近年来,我国汽车行业发展迅速,国内涂装已经达到世界顶级水平,本文根据现有的国内涂装线应用的几种前处理除杂质系统进行介绍,反映了目前汽车涂装线前处理脱脂除杂质的设备配置水平[2]。

1 除渣系统流程

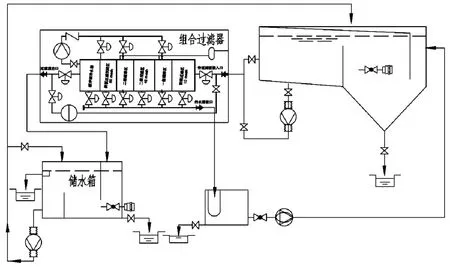

1.1 旋液分离器+磁性过滤器+纸袋过滤机系统(图1)

车身经过喷淋处理后,铁屑、焊缝胶等杂物进入槽体,槽体设计成带锥的迷宫结构,杂质等沉淀在锥斗中,通过锥底的循环泵将沉积的杂质源源不断的抽出,首先进入旋液分离器,旋液分离器利用固体颗粒物自身的重力在离心加速运动下分离出来,从根本上说,较重的物质(平均比重较大的物质)被分离出来,通过底部的排渣口,定时排放到纸袋过滤机中,进行进一步的处理,同时清液继续循环进入磁性分离器,铁性杂质受到插在过滤器中密集排列的高磁感应强度的磁棒的作用,铁性杂质被吸附在磁棒套管壁的表面上,不含铁性杂质的液体则经由输送管道被输送走。经过予先设定好的时间后,磁棒自动升起,过滤器自动进行反冲洗,失去磁棒吸力的铁性杂质落入滤器底部,由排污管道排出。随后,磁棒下落,重新开始过滤。清液回工艺槽,排渣口定时排放至纸袋过滤机。含有浓渣的液体进入纸袋过滤机,需要过滤的液体通过过滤纸,固体颗粒被截留在过滤纸上面,清洁的液体回送到干净的水槽。当滤纸上面的固体颗粒堆积到一定的高度,液体也无法通过滤纸了。滤纸上的液位慢慢升高,此时开动上部的触点开关,启动马达,过滤机走纸,过滤纸随着履带走动,把固体颗粒排到滤渣箱里。

图1 旋液分离器+磁性过滤器+纸袋过滤机系统

此种配置的前处理除渣系统特点设备投资适中,操作简单,占地面积较小,不足之处是滤纸消耗大。是近年来在涂装线上应用较多的除渣系统类型,在商用车、轿车涂装线上都有应用。

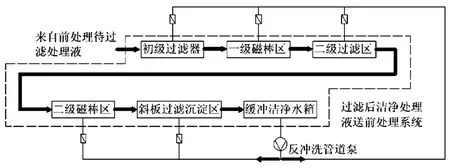

1.2 组合过滤器+缓冲槽+常压过滤器系统(图2)

图2 组合过滤器+缓冲槽+常压过滤器系统

此系统采用全通量处理形式,槽体中的含铁屑、焊缝胶和纤维等杂质的液体,通过连通管路全通量通过组合过滤器,组合过滤器分六个区(如图3),首先进入初效过滤区,通过大孔径的滤篮分离出较大颗粒的杂质。其次进入一级磁棒区,在磁棒的吸附作用下,将大颗粒的铁屑和铁粉等吸附。然后进入二级过滤区+二级磁棒区,对较小颗粒的铁屑等杂质进行进一步的分离,最后通过斜板沉淀区将细小颗粒的纤维等杂质除去。清液通过高度差溢流到缓冲槽,由水泵提供动能进行加热循环和喷淋。吸附的杂质由预先设定好的程序,定时在进行排放,设备内部设有反冲洗和压缩空气增压排放等功能,进而提高排放效率和缩短排放时间。

图3

此种配置的除渣系统特点设备集成度高,全自动程度高,不足之处是占地面积较大,对主槽和缓冲槽的压差要求大,适合中档的涂装生产线。

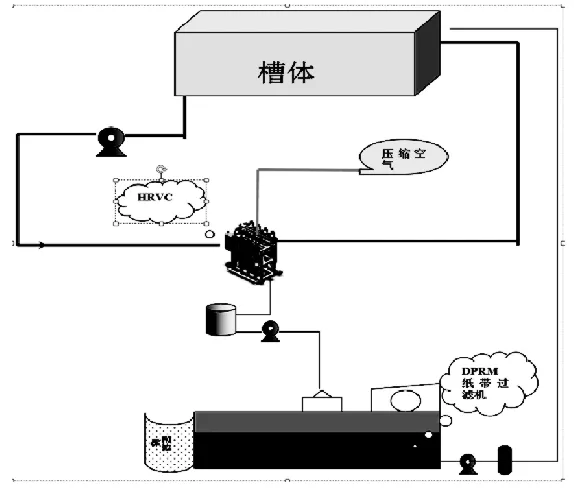

1.3 HRVC全自动过滤器+纸袋过滤机系统(图4)

图4 HRVC全自动过滤器+纸袋过滤机系统

系统运行过程中,水泵将槽体中的含铁屑、焊缝胶和纤维等杂质的液体抽出,输送到HRVC中,通过多个高强度的过滤元件并联,对各种类型的杂质同时进行过滤和分离,清液回到工艺槽进行循环或者喷淋。随着时间的延长,HRVC浓缩的杂质越来越多,在压差传感器的实时监测下,由程序自动判定进行脉冲震动反吹和清水反冲洗,将分离出来的杂质排到纸袋过滤机中进行进一步处理。

此系统对杂质特性无要求,可以除去磁性分离器系统无法除去的非铁粉类杂质和胶体类杂质,同时可以完全代替后续的袋式过滤器。不足之处是设备投资较大,供货周期长,也存在滤纸等一定的耗材。

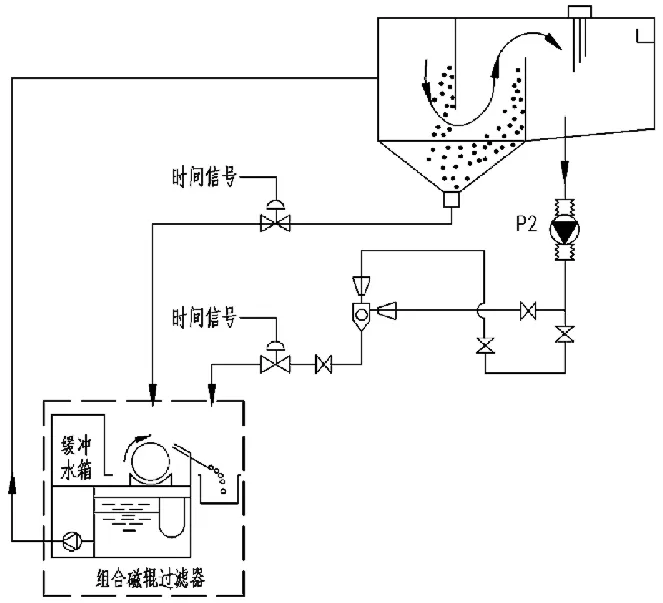

1.4 迷宫式槽体+旋液分离器+组合磁辊过滤器系统(图5)

由图5可以看出,工艺槽体本身具备初步分离功能,利用迷宫结构,将较大颗粒的杂质进行拦截和沉降,集中收集到锥底,在程序的控制下,定时将浓渣排放到组合磁辊过滤器中。另外,大部分较为干净的液体由水泵抽出输送到旋液分离器中进行分离,底部定时排渣到组合磁辊过滤器中。组合式分离装置采用永磁材料,产生强磁场,磁性杂质被吸附在大直径不锈钢磁辊上。加之箱体内安装有与滚筒成同心圆的液体导流板,二者的结合使被分离液体中的磁性杂质最大程度的吸附到磁辊上,达到良好的分离效果。缓冲水箱用来存储液体,满足连续性或者间歇性进液要求。经过磁辊之后的液体采用过滤袋过滤掉非磁性杂质,然后清液返回到工艺槽体。

图5 迷宫式槽体+旋液分离器+组合磁辊过滤器系统

此系统简单便捷,对铁屑类物质分离效果好,占地面积小,设备投资小,几乎无耗材的损耗,不足之处是对非铁粉类的杂质去除率不高。非常适合投资相对较小的汽车厂。

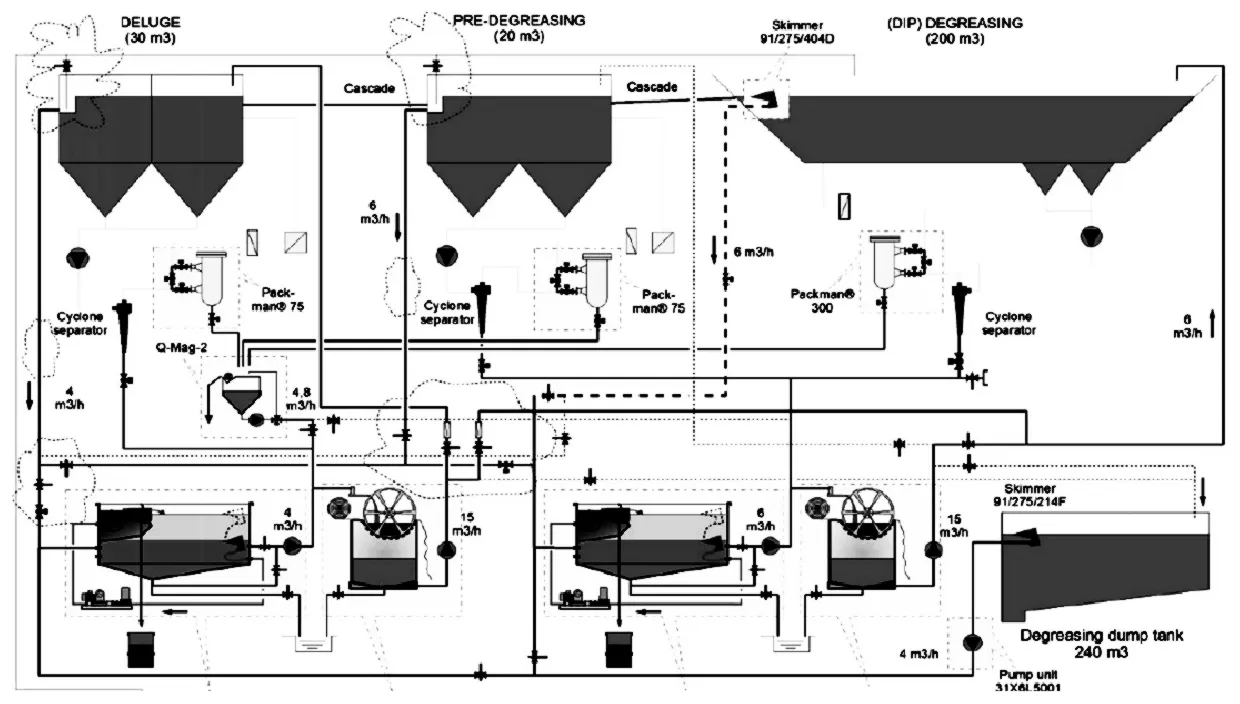

1.5 旋液分离器+MHD+ Q-mag+ Q-filter+ Suparator系统(图6)

图6 旋液分离器+MHD+ Q-mag+ Q-filter+ Suparator系统

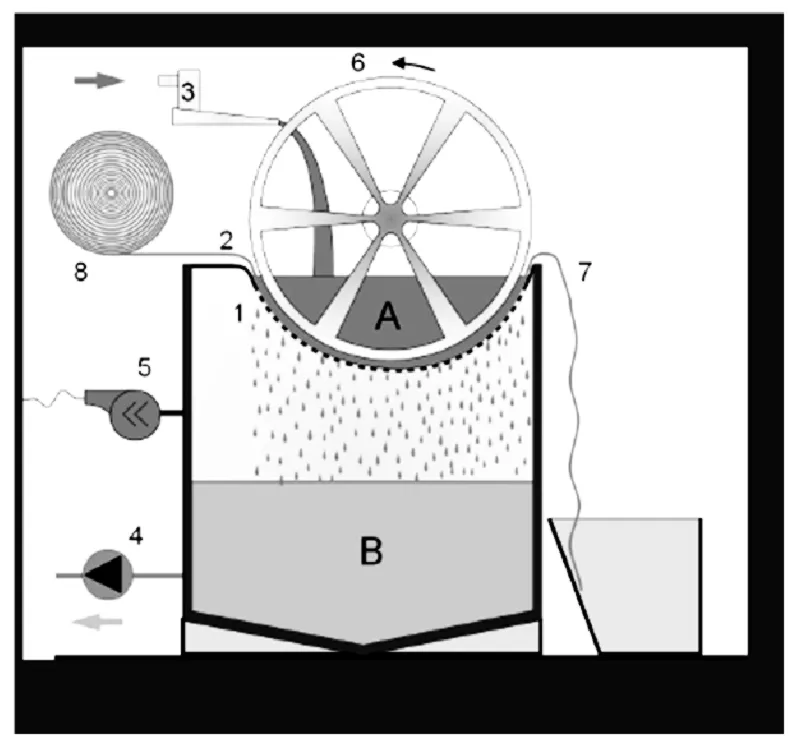

整个除渣系统由:旋液分离器、Q-filter、Q-mag、MHD组成。液体经过旋液分离器和MHD串联组合进行全通量过滤,浓缩的杂质排放至Q-mag进行进一步分离,细微的铁粉类物质被吸附排出,清液进入终端工序Q-filter,Q-filter分为污水槽和清液槽2部分,污水槽的污水通过筛板1支持的滤材2过滤,清液进入B腔,其中真空发生器产生高达200mbar的真空压提高过滤效率;泵将过滤后的清水输送回工艺槽,当到达最大液位设定值时,滤材通过旋转轮6向前送出(如图7所示)。

图7 Q-filter工作原理

此系统将前处理前三道工序高度集成,可以在多种模式下使用,如生产模式、大循环模式、非生产模式、降级模式、转移模式等。系统灵活性大,除杂质效率高,但设备投资大,占地空间大,适合大规模高端汽车生产线。

2 结语

总结了近年来国内比较有规模的汽车涂装生产线,前处理前三道工序的除渣系统主要分为上述几种基本类型。随着轿车市场竞争日益加剧,质量和成本成为两大备受关注的主题,国家对环保也越来越重视,也促使了节能型、环保型新工艺、新材料、新设备不断投入应用。不同的生产线可以选择不同的组合,进行不断的优化和创新。

[1] 汪业生.涂装前处理工艺设计中的几个问题[J].电镀与环保.2009年06期.

[2] 郑海林.汽车白车身前处理线除渣系统设计[D].南京理工大学.2013年.