CuO表面修饰锐钛矿TiO2纳米管阵列及其电化学嵌锂性能

姚宇涵 苑振涛 张雁南 于晓华*, 荣 菊,3 孟 堃 詹肇麟

半导体过渡金属氧化物TiO2由于毒性小、结构稳定和优异的充放电循环性能,被认为是新一代理想的锂离子电池负极材料之一[1-2]。但TiO2电导率、Li+扩散率和比容量较低(如锐钛矿型TiO2的理论比容量仅为350 mAh·g-1),因此进行微结构设计和表面修饰十分必要[3-5]。

一方面,研究者致力于制备各种纳米结构TiO2,以增大电极和电解液的接触面积,减小电子和Li+的扩散路径[6-7]。如Panda等[8]通过Ti片阳极氧化制备了与基体紧密结合的三维TiO2纳米管阵列,发现增加比表面积能有效改善TiO2块体的比容量。于晓华等[9-11]基于经典热力学和断键理论,从理论上建立了纳米材料空位形成能、扩散激活能和比表面能等参数的尺寸效应模型,认为晶粒尺寸减小,空位形成能和扩散激活能随之减小(电子和Li+扩散变易),但比表面积随之增大。另一方面,学者利用无定形碳[12]、石墨烯[13]、Ag[14]、α-Fe2O3[15]和 Co3O4[16]等原料,对 TiO2进行表面修饰和掺杂改性,一定程度上改善了锂离子电池的电化学性能,增加了比容量和导电性。如郑加飞等[17]研究了无定型碳和石墨烯负极材料,发现碳纳米管具有很高的理论比容量。然而,最近研究者发现过渡金属氧化物的理论比容量比无定型碳和石墨烯高出 1~2 倍[18-19]。

CuO是一种窄带隙(1.2 eV)的p型半导体,价格低廉,具有良好的电化学活性和导电性[20-21]。在气体传感器、光催化和太阳能电池等领域都有广泛应用。如通过电沉积法获得CuO纳米颗粒附着于TiO2纳米管表面,发现其理论容量为670 mAh·g-1,增大了Li+的传输效率[22-24]。

本工作拟综合微结构设计和表面修饰两方面的优点,提出一种新的CuO表面修饰的锐钛矿TiO2纳米结构材料。通过Ti片阳极氧化制备三维TiO2纳米管阵列,通过水热反应在TiO2纳米管阵列表面进行化学修饰,最终获得CuO修饰的TiO2纳米材料(CuO/TiO2)。利用 SEM、TEM、EDS、XPS、XRD、电池充放电测试仪和电化学工作站,研究样品的形貌特征、微观结构和电化学嵌锂性能,为锐钛矿TiO2负极材料的发展提供参考。

1 实验部分

1.1 实验方法

将纯Ti片(住友集团,日本,化学成分如表1所示)剪成尺寸30 mm×80 mm×0.2 mm薄片,置于丙酮、无水乙醇和蒸馏水中各超声震荡15 min(去除油脂),在 HF、HNO3和 H2O(体积比 1∶1∶8)混合液中化学抛光(去除氧化膜),然后洗净干燥备用。

以Ti片为阳极,采用200 mL((CH2OH)2溶液,0.5%(w/w)NH4F和 2%HCl(V/V)电解液,纯 Pt片为阴极,在60 V直流电压下室温阳极氧化2 h[25]。反应完毕后,将Ti片取出,用去离子水清洗后,再进行烘干。

通常过渡金属氧化物的包覆量为8%~9%(w/w)[26],故将阳极氧化后的Ti片浸入CuCl2(20 mL,15 mol)和 NaNO3(20 mL,1.0 mol)混合溶液,共同放入100 mL高压反应釜中,随后在100℃烘箱中保温3 h后自然冷却至室温。随后离心收集沉淀物,于80℃下干燥。最终在450℃空气条件下退火2 h得到最终产物。

1.2 检测方法

利用扫描电子显微镜(TESCAN VEGA3)表征样品的微观结构(加速电位为5 kV)。使用透射电子显微镜(Tecnai G220 S-TWIN)观察样品的组织结构(工作电压为160 kV),自带的能谱仪观测样品的元素分布和种类。选用X射线光电子能谱仪(PHI 5000)分析样品表面元素价态(射线源为Al)。采用X射线衍射仪(D/MAX-2200)测试样品的相结构。其中,X射线源为 Cu Kα(1 486.6 eV,λ=0.154 06 nm),工作电压为30 kV,电流为30 mA,步长为 0.5°,扫描速度为 4°·min-1,衍射角为 20°≤2θ≤80°。

室温下,在充满Ar的手套箱中进行组装:模型为CR2025纽扣式电池,负极为阳极氧化和水热法处理后的样品,正极为锂片,隔膜为多孔聚乙烯/聚丙烯复合膜 (Celgard-2300), 电解液为 1 mol·L-1LiPF6/碳酸乙烯酯(EC)、碳酸二乙酯(DEC)和碳酸二甲酯(DMC)(体积比为 1∶1∶1)。 装配完成后,用手动压片机(MRX-YP180)对电池封口。采用电池测试系统(CT-3008)测试样品的充放电性能及循环性能,电压区间为03.0 V,电流密度为33.5 mA·g-1。使用电化学工作站(CHI660E)进行循环伏安(CV)和电化学阻抗的测试,电化学测试在(25±1)℃条件下进行。

2 结果与讨论

2.1 微观结构和元素组成

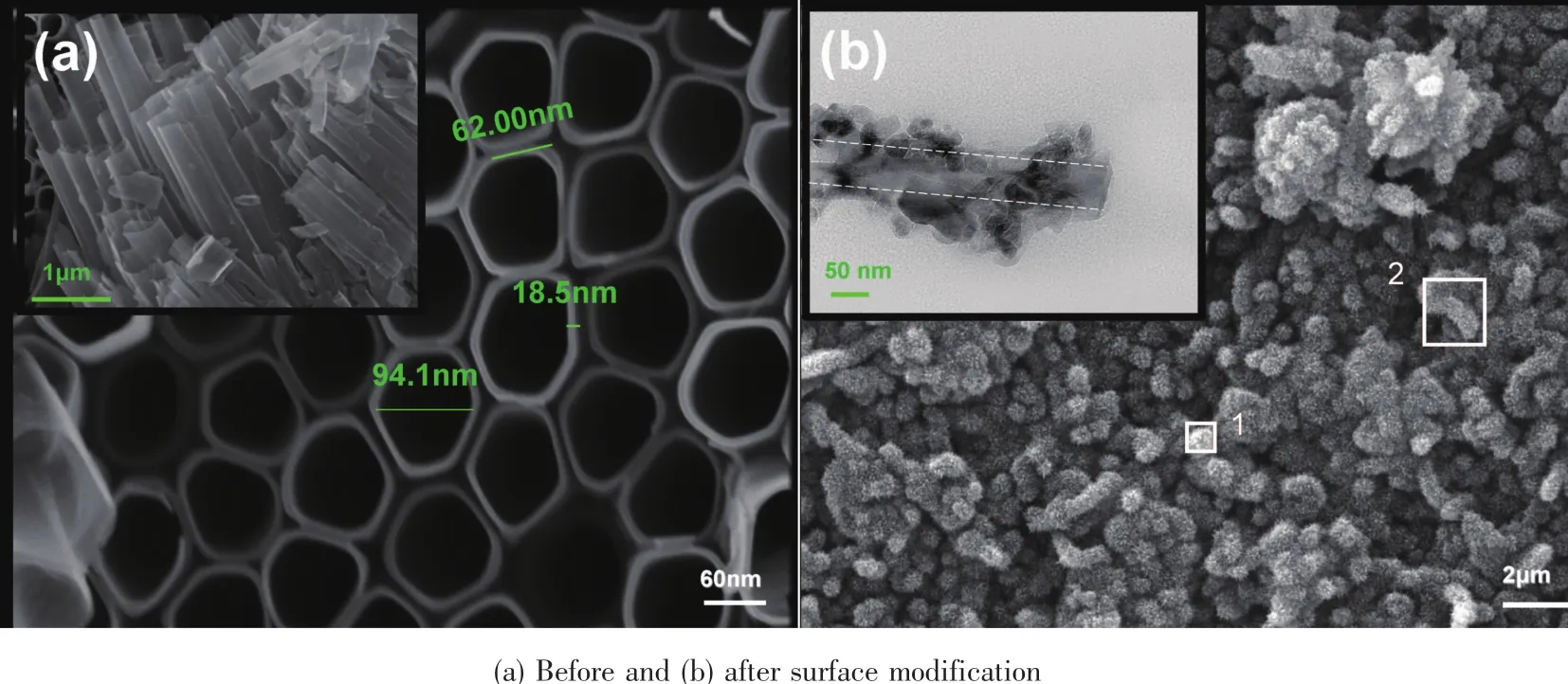

表面修饰前和表面修饰后样品的SEM像如图1所示。图1a可见,管内中空,管口整齐排列,近六边形[27](管径约为95 nm,壁厚约为18 nm,六边形边长约60 nm),属于纳米管阵列结构。侧面图中(图1a左上),纳米管呈透明状,有破损的管壁脱落。以上说明通过本阳极氧化工艺能够较好地制备纳米管阵列结构。

图1b可见,表面修饰后纳米管的管口(区域1)和管壁(区域2)上都有大量绒毛结构(根据热力学非均匀形核理论,晶核附着于管壁生长,各个方向几率近似相等,其形状为绒毛结构[28]),进一步增大了纳米管的表面积,减小了电子和Li+的扩散路径。

联合TEM和EDS可以进一步研究单根纳米管的微观形貌、元素种类和分布情况。图2分别给出了单根纳米管的TEM像(图2a)、纳米管上伸出的绒毛结构(图 2b)、元素种类和元素分布(图 2(c~e))。 图中,单根纳米管管径约140 nm(较表面修饰前增加了15~20 nm),管壁上存在较多的微结构(图 2a),这说明水热反应对纳米管阵列的表面修饰是有效的。与此同时,可以清晰地看到纳米管上伸出的绒毛结构宽度约4 nm,长度约10 nm,与管径的增加值对应(图 2b)。

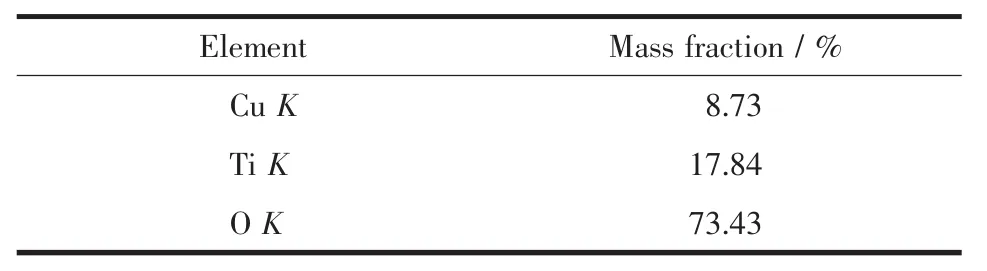

单根纳米管(图2a)的EDS面扫描结果(表1,图2(c~e))表明,纳米管上的元素组成主要为Ti、O和Cu元素。绒毛状纳米结构均匀地分布在纳米管外侧,接触面积较大。可以初步推断,纳米管的相组成可能为TiO2,表面绒毛状纳米结构的相组成可能为CuO。此外,由图1b插图可见,TiO2和CuO之间有明显的分界层。

表1 EDS能谱数据Table 1 EDSenergy spectrum data

图1 表面修饰前后样品的SEM图Fig.1 SEM images of the samples before and after surface modification

图2 表面修饰后样品的TEM图和EDS图谱Fig.2 TEM and EDSimages of the samples after surface modification

2.2 物相组成和元素价态

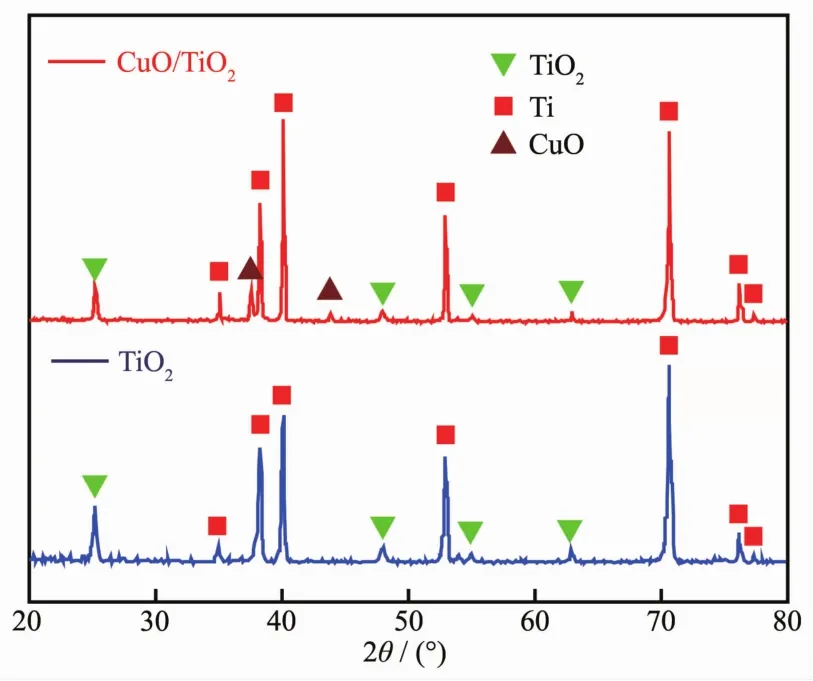

图3 给出了表面修饰前后样品的XRD图。修饰前后的样品都出现了Ti基底和TiO2相应的衍射峰(PDF No.2-2004),说明在Ti基底上制备的纳米管结构应该是锐钛矿相TiO2。这与先前的研究结果一致[29]。除Ti和TiO2的衍射峰之外,修饰后的样品还出现了2个新的衍射峰2θ=38°和43°,分别与CuO的(111)晶面和Cu颗粒的(111)晶面对应[30-31],有力地证明了纳米管表面的绒毛状物质应该是CuO纳米结构。

图3 表面修饰前后样品的XRD图Fig.3 XRD patterns of the samples before and after surface modification

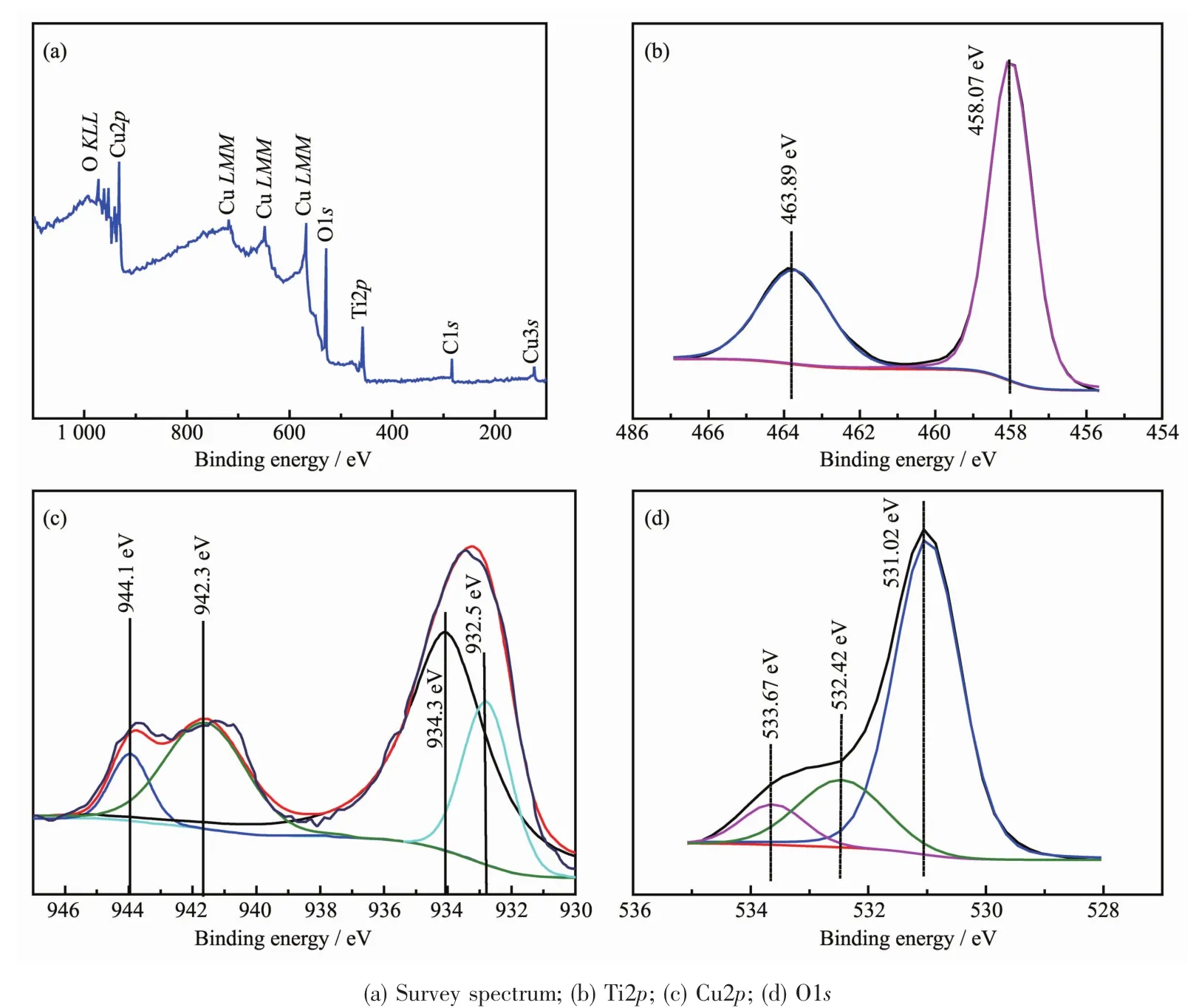

图4 为修饰后样品表面的XPS全谱图(4a)和高分辨图谱(4(b~d))。图4a可以发现,表面主要元素为Ti、O、Cu 和 C(由污染导致)。 采用外标法,以 C1s的284.3 eV为标准,对XPS图谱进行校正。图4b为Ti元素的Ti2p高分辨图谱。Ti2p高分辨图谱由2对重叠峰组成,其中BETi2p=458.07 eV,BETi2p=463.893/21/2eV峰代表Ti4+。图4c为Cu元素的窄谱图,Cu2p峰由2对重叠峰组成,BECu2p=932.5 eV,BECu2p=942.33/21/2eV峰代表 Cu,BECu2p3/2=934.3 eV,BECu2p1/2=944.1 eV峰代表Cu2+。图4d为O1s的高分辨图谱。其中,BEO1s=531.02 eV代表O2-,BEO1s=532.42 eV代表OH-,BEO1s=533.67 eV代表表面吸附水。综上所述,本工作较为成功地制备出了CuO表面修饰TiO2纳米管阵列的锂离子负极材料。

图4 表面修饰后样品的XPS图谱Fig.4 XPSspectrum of the sample after surface modification

2.3 电化学分析

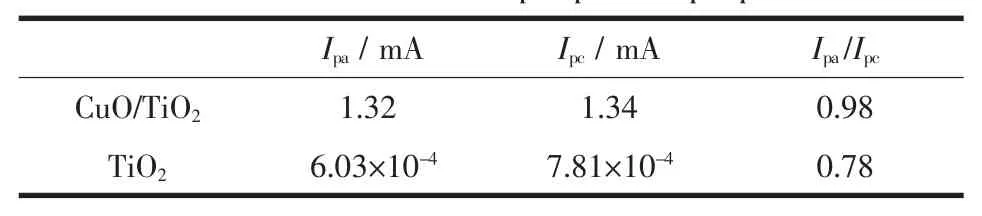

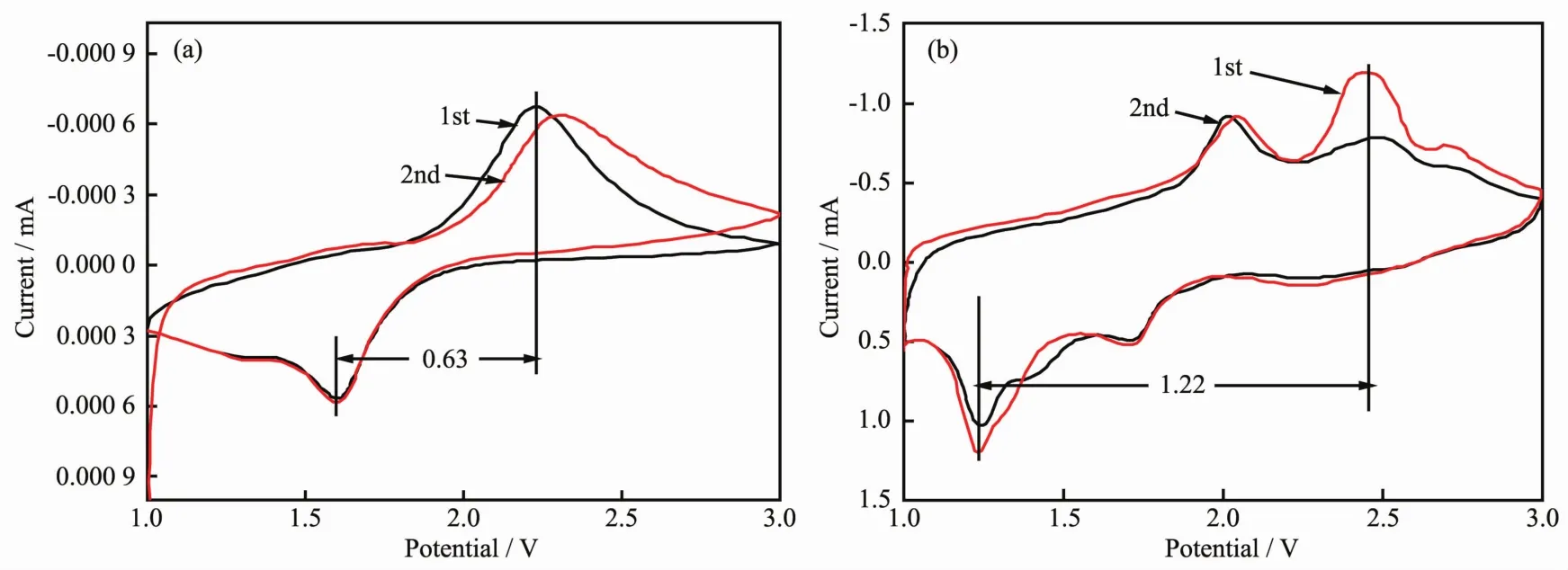

图5 为 TiO2纳米管阵列(5a)和CuO/TiO2负极材料(5b)的循环伏安曲线。锐钛矿TiO2纳米管阵列负极材料仅有1对氧化还原峰,还原峰位于1.65 V,氧化峰位于2.3 V,分别对应Li+嵌入和脱出过程(结合图7)。氧化峰与还原峰的积分面积近似相等,说明其可逆性较好。CuO/TiO2负极材料出现了2对氧化还原峰,还原峰位于1.7和1.3 V左右,氧化峰位于2.1和2.5 V左右。结合已有报道[32-33],可以判定1.7 V左右的还原峰和2.1 V左右的氧化峰对应TiO2的脱锂和嵌锂过程;1.3 V左右的还原峰和2.5 V左右的氧化峰对应CuO的脱锂和嵌锂过程。

氧化峰的电流值(Ipa)与还原峰的电流值(Ipc)可反应锂离子电池的可逆性:Ipa/Ipc=1时,具有最佳的充放电可逆性。由表2可见,CuO/TiO2负极材料的Ipa/Ipc=0.98,而锐钛矿TiO2纳米管阵列负极材料的Ipa/Ipc=0.78,说明CuO/TiO2负极材料的可逆性能获得了一定地提升。

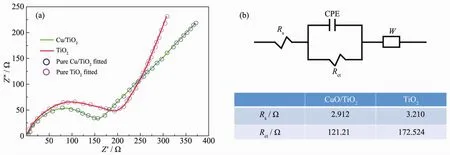

图6(a)为锐钛矿TiO2纳米管阵列和CuO/TiO2负极材料的交流阻抗图。交流阻抗图由高频区的半圆和低频区的斜线组成,其中高频区的半圆是由发生在电解质/电极界面的电荷传输反应引起,而且半圆的直径越小,阻抗越小。CuO/TiO2负极材料的电化学阻抗较锐钛矿TiO2纳米管阵列小,表明CuO的修饰提高了电子和Li+的扩散速率,增加了TiO2的导电性能,减小了负极材料的电阻和损耗。

表2 I pa和I pc数值及其I pa/I pcTable 2 Data of I pa,I pc and I pa/I pc

图6(b)为Zview软件拟合的等效电路图及阻抗数据,其中CPE为恒相位原件,ZW为Warburg阻抗。TiO2纳米管阵列在循环50次后的电荷转移阻抗(Rct)为172.542Ω,而CuO/TiO2负极材料在50次循环后的电荷转移阻抗(Rct)为121.21Ω,TiO2纳米管阵列和CuO/TiO2负极材料在50次循环后的电解液电阻(Rs)分别为3.210和2.912Ω,明显低于未包覆的样品,表明包覆后的样品Li+转移阻抗更小,扩散效率更高。

图5 锐钛矿TiO2纳米管阵列 (a)和CuO/TiO2负极材料(b)的循环伏安曲线Fig.5 CV curves of TiO2(a)and CuO/TiO2(b)

图6 (a)锐钛矿TiO2纳米管阵列和CuO/TiO2负极材料的交流阻抗图谱;(b)等效电路图Fig.6 (a)EISspectra of TiO2 and CuO/TiO2;(b)equivalent circuit

2.4 电化学嵌锂性能

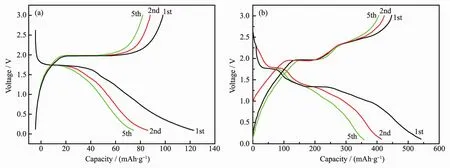

由EDS可知,TiO2和CuO的包覆量分别为91%和9%(w/w),改性后TiO2纳米管的壁厚为18~20 nm,考虑TiO2的尺寸效应,其理论比容量为310 mAh·g-1[34],而CuO因含量较少,其尺寸效应不予考虑,且CuO的理论容量为670 mAh·g-1[22-24]。故掺杂后理论比容量可表示为[34-35]:Cdoped=9%CCuO+91%CTiO2=342.6 mAh·g-1。其中C代表对应物质的理论比容量。

图7为锐钛矿TiO2纳米管阵列和CuO/TiO2负极材料的充放电曲线。锐钛矿TiO2纳米管阵列首次放电容量为 130 mAh·g-1,充电容量为 110 mAh·g-1,不可逆容量为20 mAh·g-1,首次库伦效率为84%(图7a)。CuO/TiO2负极材料首次放电容量为550 mAh·g-1,充电容量为 490 mAh·g-1,不可逆容量为 60 mAh·g-1,首次循环库伦效率为89%,显示出更优的电化学性能(图7b)。CuO/TiO2负极材料和TiO2纳米管阵列第2次放电容量分别衰减至430和85 mAh·g-1,第5次放电容量分别衰减至390和75 mAh·g-1。综上所述,CuO/TiO2负极材料具有更佳的电化学嵌锂性能。

CuO/TiO2负极材料充放电容量和库伦效率的提高,可能是因为CuO纳米颗粒可以有效提高锐钛矿TiO2纳米管阵列的表面活性,增强反应过程中Li+的脱嵌效率(式1)。此外,锐钛矿TiO2纳米管阵列具有稳定的3D中空结构,可为CuO的体积膨胀提供有效缓冲。且纳米CuO包覆层可以有效避免活性物质与电解液之间的副反应,降低过渡金属离子在电解液中的溶解量,降低Li+扩散阻抗,进而提高包覆后活性物质的电化学性能[36]。

图7 锐钛矿TiO2纳米管阵列 (a)和CuO/TiO2(b)的充放电曲线Fig.7 Charge/discharge profiles of TiO2(a)and CuO/TiO2(b)

图8 锐钛矿TiO2纳米管阵列和CuO/TiO2的循环性能曲线Fig.8 Cycle performance of TiO2 and CuO/TiO2

图8 为锐钛矿TiO2纳米管阵列和CuO/TiO2负极材料在0.3C的电流密度下的循环性能曲线。图中,CuO/TiO2负极材料在50次循环之后,放电容量仍然保持在320 mAh·g-1,具有较好的循环稳定性,而锐钛矿TiO2纳米管阵列在50次循环后只有80 mAh·g-1。说明CuO表面修饰提高了样品的比容量和循环稳定性。

3 结 论

(1)CuO表面修饰TiO2纳米管阵列的管口和管壁上都有大量绒毛状CuO纳米结构,绒毛结构的宽度约4 nm,长度约10 nm,进一步增大了锐钛矿TiO2纳米管阵列的比表面积。

(2)CuO/TiO2负极材料的电化学阻抗较锐钛矿TiO2纳米管阵列小,且CuO/TiO2负极材料的Ipa/Ipc=0.98,锐钛矿TiO2纳米管阵列负极材料的Ipa/Ipc=0.78,说明CuO的修饰有效地提高了电子和Li+的扩散速率,增加了TiO2的导电性能,减小了负极材料的电阻和损耗,改善了锂离子电池的循环性能。

(3)CuO/TiO2负极材料首次充放电循环时,放电容量为 550 mAh·g-1,充电容量为 490 mAh·g-1,不可逆容量为60 mAh·g-1,50次循环后放电容量仍然保持在320 mAh·g-1,说明CuO表面修饰提高了锐钛矿TiO2纳米管阵列的比容量和循环稳定性。

参考文献:

[1]Seh Z W,Li W,Cha J J,et al.Nat.Commun.,2013,4(4):1331(6 Pages)

[2]Ren Y,Liu Z,Pourpoint F,et al.Angew.Chem.Int.Ed.,2012,124(9):2206-2209

[3]Kim J,Cho J.J.Electrochem.Soc.,2007,154(6):A542-A546

[4]Li X F,Liu J,Zhang Y,et al.J.Power Sources,2012,197(1):238-245

[5]Augustyn V,Come J.Nat.Mater.,2013,12(6):518-522

[6]ZHANG Jing-Chang(张敬畅),LI Qing(李青),CAO Wei-Liang(曹维良).Chinese J.Inorg.Chem.(无机化学学报),2004,20(6):725-730

[7]Shenouda A Y,Liu H K.J.Alloys Compd.,2009,477(1):498-503

[8]Panda SK,Yoon Y,Jung H S,et al.J.Power Sources,2012,204(1):162-167

[9]Yu X H,Zhan Z L,Rong J,et al.Chem.Phys.Lett.,2014,600(600):43-45

[10]Yu X H,Zhan Z L.Nanoscale Res.Lett.,2014,9(1):516(6 Pages)

[11]Yu X H,Rong J,Zhan Z L,et al.Mater.Des.,2015,83(1):159-163

[12]Luo Y S,Luo JS,Jiang J,et al.Energy Environ.Sci.,2012,5(4):6559-6566

[13]Wu Z S,Ren W,Wen L,et al.ACSNano,2010,4(6):3187-3194

[14]Yan J Y,Song H H,Yang S B,et al.Electrochim.Acta,2008,53(22):6351-6355

[15]Reddy M V,Yu T,Sow C H,et al.Adv.Funct.Mater.,2007,17(15):2792-2799

[16]Li Y G,Tan B,Wu Y Y.Nano Lett.,2008,8(1):265-270

[17]ZHENG Jia-Fei(郑加飞),ZHENG Ming-Bo(郑明波),LI Nian-Wu(李念武),et al.Chinese J.Inorg.Chem.(无机化学学报),2013,29(7):1355-1360

[18]Fu L J,Gao J,Zhang T,et al.J.Power Sources,2007,171(2):904-907

[19]Shao X,Zhang T,Wen ZY.Chin.J.Chem.,2017,35(1):35-40

[20]Park J C,Kim J,Kwon H,et al.Adv.Mater.,2009,21(7):803-807

[21]Wang L L,Gong H X,Wang C,et al.Nanoscale,2012,4(21):6850-6855

[22]Huang Q,Kang F,Xiao X D,et al.J.Mater.Chem.A,2013,1(7):2418-2425

[23]Sheng P T,Li W L,Du P W,et al.Talanta,2016,160(1):537-546

[24]Juodkazyt J,Šebeka B,Savickaja I,et al.Electrochim.Acta,2014,137(6):363-371

[25]WU Yu-Cheng(吴玉程),LIU Xiao-Lu(刘晓璐),YE Min(叶敏),et al.Acta Phys.-Chim.Sin.(物理化学学报),2008,24(1):97-102

[26]Xue L G,Wei Z,Li R S,et al.J.Mater.Chem.A,2011,21(9):3216-3220

[27]Zhu Y Z,He X F,Mo Y F.ACS Appl.Mater.Interface,2015,7(42):23685-23693

[28]Liu J,Song K,van Aken PA,et al.Nano Lett.,2014,14(5):2597-2603

[29]Klein F,Pinedo R,Hering P,et al.J.Phys.Chem.C,2016,120(3):1400-1414

[30]Svintsitskiy D A,Kardash T Y,Stonkus O A,et al.J.Phys.Chem.C,2013,117(28):14588-14599

[31]Li A,Song H H,Wan W B,et al.Electrochim.Acta,2014,132(12):42-48

[32]Wang C,Higgins D,Wang F F,et al.Nano Energy,2014,9(2):334-344

[33]Xiang J Y,Tu J P,Zhang L,et al.J.Power Sources,2010,195(1):313-319

[34]Panda S K,Yoon Y,Jung H S,et al.J.Power Sources,2012,204(1):162-167

[35]Zu CX,Li H T.Energy Environ.Sci.,2011,4(8):2614-2624

[36]Zhang Y N,Dong P,Yu X H,et al.Int.J.Electrochem.Sci.,2017,12(7):6853-6862