超疏水涂层应用于空调换热器的实验研究

叶向阳 武滔 刘奕燎

广东美的制冷设备有限公司 广东佛山 528311

0 引言

室外翅片管换热器结霜会引起空气源热泵机组制热性能下降,影响系统的安全稳定运行。延缓空气源热泵机组室外换热器结霜,对提升机组的低温制热性能,改善室内的热舒适性,保证机组的可靠运行具有重要的实际意义。超疏水涂层仿生荷叶效应,在抑制冷表面结霜方面具有独特优势,是空调热泵领域的研究热点[1]。日本学者Yoshihiko和Norihisa[2]对使用不同涂层处理的翅片换热器进行了对比实验研究,结果表明使用疏水涂层的换热器其结霜周期是未经涂层处理换热器的3倍。梁彩华、汪峰[3]等对超疏水翅片表面的抑霜机理和融霜特性做了大量可视化实验研究工作,提出增大疏水表面的接触角和减小滚动角有利于抑霜和化霜过程。刘清江[4]等对自然对流条件下疏水涂层和普通亲水表面的结霜过程做了对比研究,实验研究结果表明,使用疏水涂层有效延长了表面结霜的速度,减少了霜层的厚度。余新泉[5]等制备了微纳米复合粗糙结构的的超疏水表面,并在低温环境中进行了抑霜实验,结果表明其表面结霜速度明显降低,霜晶高度减小,显示出较好的抗结霜性能;徐文骥[6]等用氟化处理的方法获得铝基体超疏水表面,并与普通铝表面相比,发现其表面结霜量明显降低。薛利平、郭宪民等[7]对不同迎面风速、空气温度及相对湿度情况下对翅片管换热器霜层生长特性进行了实验研究,得到了不同环境参数下结霜量和霜层厚度的变化规律。黄康[8]等研究了翅片管换热器结构对霜层生长特性的影响,得到了结霜工况下最优的翅片间距和翅片片型;姚杨、姜益强[9]等人分析了结霜工况下换热器的传热与阻力特性,得到不同工况下的融霜间隔变化规律。

以上研究主要针对超疏水涂层在翅片单体上结霜和化霜的微观实验,或者针对不同环境参数条件、不同翅片结构类型对换热器结霜的影响,较少涉及超疏水涂层应用在翅片管换热器结霜/化霜过程的探究。本文在典型低温高湿工况下,对应用超疏水涂层的换热器和普通亲水涂层的换热器结霜/化霜过程风量、空气阻力、换热能力以及结霜周期等参数的变化规律作了详细对比研究,对空气源热泵机组设计和运行具有参考和指导价值。

1 实验装置与实验方法

1.1 实验装置

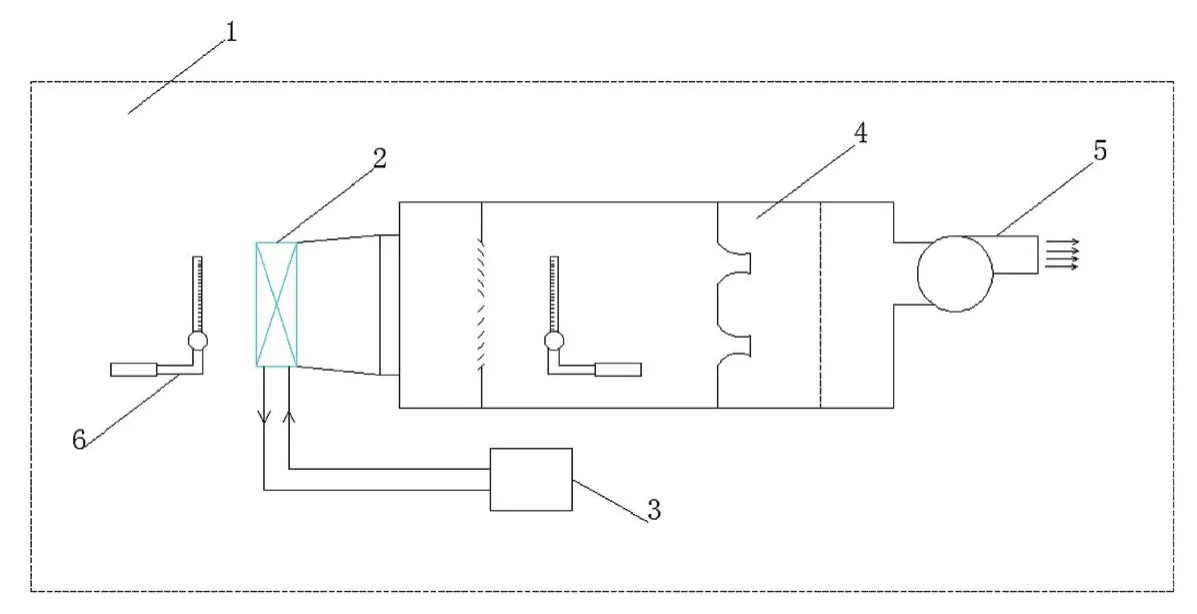

为更好控制翅片管换热器表面温度,避免系统其他因素影响,单纯对比亲水涂层和超疏水涂层对换热器结霜和化霜的影响,本实验以换热器单体作为实验研究对象,采用乙二醇溶液作为制冷剂。实验系统由乙二醇溶液高、低温恒温水槽组成的制冷剂供给和切换系统,被测试换热器样件,工况调节室和数据采集控制系统组成。系统原理图如图1(1-工况室,2-换热器样件,3-高低温恒温水槽,4-风洞,5-变频风机,6-干湿球温度计)所示,被测换热器样品参数如表1所示,换热器样件实物图如图2所示,水滴在超疏水涂层换热器上的效果图如图3所示,实验工况如表2所示。

1.2 实验方法

在工况调节稳定的条件下,工况室中的空气按设定流量流经换热器表面,与换热器管内低温乙二醇溶液进行热量交换,空气流量由变频风机控制。换热器进风侧和出风侧分别安装有干湿球温度计,根据换热器进风侧和出风侧的干湿球温度和风量计算换热器空气侧的换热量。乙二醇溶液进出口分别安装有热电偶,根据乙二醇制冷剂进出口温差以及流量计算制冷剂的制热量。

Ql=clml×(To-Ti)(1)

式中:

Ql——乙二醇溶液制热量,kW;

cl——乙二醇溶液比热容,kj/(kg.k);

ml——乙二醇溶液质量流量,kg/s;

To——乙二醇溶液进口温度,℃;

Ti——乙二醇溶液出口温度,℃。

随着换热过程进行,换热器表面的霜层越来越厚,风阻增大,风量衰减,换热器换热量也逐渐衰减,当换热量衰减至最大换热量的70%时,将此条件作为换热器化霜的判定条件,此时由低温恒温水槽进入换热器的低温溶液切换至高温恒温水槽,高温溶液进入换热器中进行化霜,化霜时间设定为300s,化霜温度设定为40℃,化霜时风机关闭。化霜结束后系统自动切换进入低温恒温水槽,进入下一个结霜过程,如此形成不间断的结霜和化霜过程。

2 结果与讨论

2.1 结霜/化霜效果对比

2/1℃干湿球温度是典型低温高湿结霜工况,实验过程中对工况室内的干湿球温度进行控制,其波动变化范围如图4所示,由图4可见,实验过程中的工况趋于稳定,其波动范围较小,保证了换热器在设定工况下进行结霜/化霜对比实验。从图5的对比可以看出,超疏涂层的结霜形态与亲水涂层的明显不同。结霜45min后,使用亲水涂层的换热器表面结满了细密连续的霜层,而超疏水涂层换热器表面则是生成不连续的珠状的固态小液滴,结霜量明显降低,抑霜效果明显。化霜后亲水涂层表面几乎没有残留水,而超疏水涂层表面翅片间会出现少数的“水桥”,“水桥”的存在影响了超疏水涂层的化霜效果。

图1 换热器单体结霜/化霜实验原理图

图2 换热器样件实物图

图3 超疏水涂层水滴效果图

图4 实验过程工况变化曲线

图5 不同涂层结霜和化霜效果对比

图6 不同涂层风量变化规律

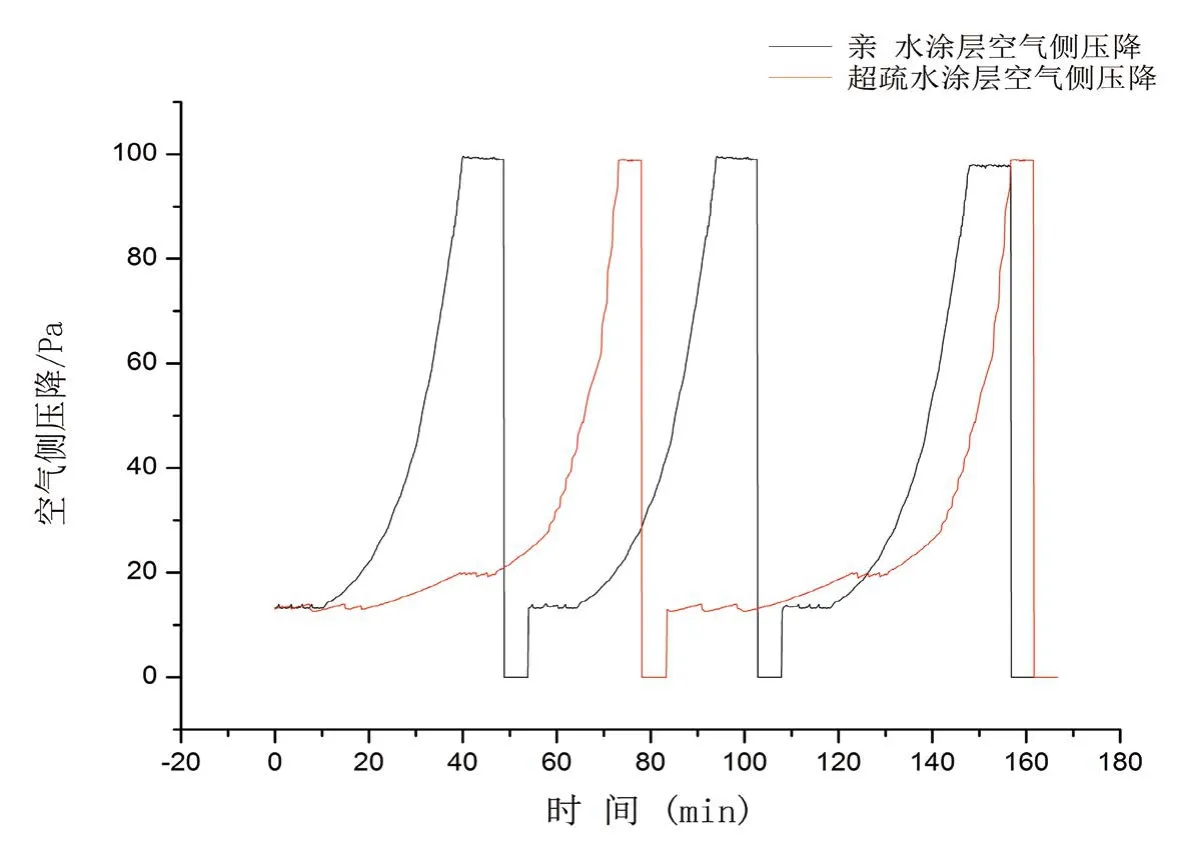

图7 不同涂层空气侧压降变化规律

表1 换热器参数

表2 实验工况

2.2 风量衰减与压损损失

图6、图7显示了亲水涂层和超疏水涂层在结霜/化霜过程中风量和空气侧压降的变化规律。由图7可以看出,随着结霜过程的进行,换热器空气侧的压降也越来越大,由初始的13Pa逐渐增加到100Pa,相应的风量也由初始的480m3/h逐渐下降到300m3/h。这是由于随着结霜过程的进行,换热器表面的结霜量增加,流经换热器表面的空隙变小,因而阻力增大,风量衰减。与亲水涂层换热器相比,超疏水涂层换热器空气侧阻力增加到100Pa时,其所需的时间大约是亲水涂层换热器的两倍,对应的风量衰减时间也延长了一倍。即在相同的结霜运行时间内,超疏涂层的阻力损失远小于亲水涂层的阻力损失,说明超疏水涂层有效抑制了霜层的生长。这主要是由于亲水涂层的换热器表面结满了细密连续的霜层,堵住了换热器表面空气流通的通道,而超疏水涂层换热器表面则是生成不连续的珠状的固态小液滴,结霜工况下气流仍能够在珠状液滴之间流通,因而能够有效降低空气侧的阻力损失和风量衰减,延长其结霜周期。

图8 不同涂层换热能力和结霜周期变化规律

2.3 结霜周期与换热能力对比

图8为亲水涂层和超疏水涂层换热器换热能力和结霜周期对比曲线。如图8所示,与亲水涂层换热器相比,超疏水涂层换热器的结霜稳定运行时间延长了将近一倍,由40min延长至75min,延长了87.5%;一个周期内的平均低温制热量由558W提升至605W,低温制热能力提高了8.4%。结霜周期的延长主要是由于超疏涂层抑制了霜层生长,延长了风量衰减。表明了超疏水涂层能够有效抑制换热器表面霜层生成,延缓结霜周期,提升低温制热量。由图8还可以看出,在相同的150min内,亲水涂层换热器经过了3次化霜,而超疏涂层换热器只化霜一次,极大的减少了化霜次数,这对提高热泵机组的室内热舒适性和系统的稳定可靠性具有积极意义。

3 结论

本文以乙二醇溶液作为制冷剂,基于空气焓差实验原理,在2/1℃干湿球工况条件下,对使用亲水涂层和超疏水涂层的换热器进行了结霜和化霜过程的实验对比研究。得到以下结论:

(1)超疏水涂层应用于空调换热器可以有效抑制霜层的生长,延缓结霜周期,提升低温制热性能。与亲水涂层相比,其结霜周期延长87.5%,低温制热量提高8.4%。

(2)风量衰减是是造成换热器能力衰减的主要因素。超疏水涂层与亲水涂层相比延长结霜周期的主要原因在于超疏水涂层上形成珠状的液滴,与亲水涂层密集层状的霜层相比,大大降低了风阻,风量衰减变缓慢,因而延长了结霜的周期。

(3)超疏水涂层在化霜过程中在翅片间存在“水桥”现象,影响其化霜效果和下一个结霜,后续应加以研究和改进。

[1] 盛伟,李伟钊,刘鹏鹏等. 抑制冷表面结霜的研究进展[J]. 制冷与空调,2016,16(11):1-7.

[2] Yoshihiko M, Norihisa I.Influence of the Fin Stocks Surface Treatment on Frost and Defrost Characteristics of the Heat Exchangers for the Room Air-conditioners[J]. Sumitomo LightMetal Technical Reports,2013,54(1): 30-36.

[3] 汪峰,梁彩华,张小松. 超疏水表面的抑霜机理和融霜特性[J]. 工程热物理学报, 2016, 37(5): 1066-1070.

[4] 刘清江,韩学廷,刘中良等. 憎水表面抑制结霜的研究[J]. 流体机械,2004,32(4):57-59.

[5] 余新泉,张友法,陈锋等. 一种具有超疏水低粘着特性的防覆冰铜表面的制备方法,中国发明专利CN101698939A(2010).

[6] 徐文骥,宋金龙,孙晶等. 铝基体超疏水表面结冰结霜特性研究[J]. 制冷学报,2011,32(4).

[7] 薛利平,郭宪民,邢震. 环境参数对翅片管换热器表面结霜特性影响的实验研究[J]. 制冷技术,2016,45(4): 66-71.

[8] 黄康,郭宪民,邢震. 翅片管换热器结构对霜层生长特性影响研究[J].制冷技术,2016,45(3):73-78.

[9] 姚杨,姜益强,马最良等. 空气侧换热器结霜时传热与阻力特性研究[J]. 热能动力工程,2003, 18(3): 297-300.