钻孔间距对水力压裂促抽煤层瓦斯的影响*

李 胜,任延平,范超军,杨振华,罗明坤,兰天伟

(1.辽宁工程技术大学 矿业学院,辽宁 阜新 123000;2.河南理工大学 深井瓦斯抽采与围岩控制技术国家地方联合工程实验室,河南 焦作 454003)

0 引言

自1972年英国学者Bjerrum首次报道水力压裂技术以来[1],该技术已广泛应用在石油、页岩气和煤层气高效开发以及煤炭安全开采等领域[2-3]。近年来,水力压裂被用于促进低透煤层瓦斯抽采,获得了较好的现场实践效果[4]。实践证明,钻孔布置间距是水力压裂成功与否的关键参数之一。过小的钻孔间距会增加打钻和注水工作量,造成瓦斯抽采时大量产水,并堵占瓦斯运移通道;过大的钻孔间距可能造成煤层中存在压裂空白带,影响抽采效果[5]。研究不同钻孔间距下压裂促抽煤层瓦斯规律具有重要意义。

国内外学者们先后对煤层水力压裂开展了研究。在理论分析方面,周世宁[6]于1979年首次采用理论方法分析了水力压裂煤层抽放瓦斯过程;李国旗等[7]研究了注水压力、钻孔间距、煤体性质及应力状态对裂缝起裂和延伸的影响。在数值模拟方面,吴迪祥等[8]建立了水力压裂的裂缝宽度方程、压降方程和延伸准则,并在我国首次模拟了裂缝发育的几何形态;闫金鹏等[9]采用RFPA2D软件模拟研究了压裂孔周围裂纹的生成和扩展、煤层渗透率和应力的变化规律。在现场试验方面,王杏尊等[10]在晋城矿区开展地面水力压裂试验,以提高煤层渗透率增加煤层气井的产量;针对瓦斯抽采钻孔间距布置,李润芝等[11-12]试验研究了钻孔有效抽采半径,分析了钻孔周围瓦斯抽采叠加效应,得到了顺层瓦斯抽采合理的布孔间距。以上研究促进了煤层水力压裂技术的发展,然而一般把水力压裂过程或瓦斯抽采过程单独分开研究,难以直接定量分析钻孔间距对煤层压裂后瓦斯抽采效果的影响。

本文将构建考虑损伤效应的煤层流固耦合模型,可同时用于模拟水力压裂及压裂后瓦斯抽采过程,以马堡煤矿15108工作面为研究背景,分析钻孔间距对压裂和抽采过程中煤层弹模、渗透率、瓦斯压力和抽采量的影响,确定钻孔间距与压裂贯通时间的函数关系,以期为确定煤层水力压裂促抽瓦斯的合理钻孔间距提供借鉴。

1 考虑损伤效应的煤层流固耦合模型

1.1 流体运移场方程

在水力压裂和瓦斯抽采过程中,煤层中同时存在压裂水、地下水和瓦斯气体,流体处于气-水两相流状态。煤层同时含有游离态和吸附态瓦斯,其中游离态瓦斯赋存于孔隙/裂隙空间内,吸附态瓦斯以物理吸附方式赋存在孔隙/裂隙壁表面,且两者总是处于吸附/解吸动态平衡状态。水力压裂和抽采瓦斯都将打破平衡状态,吸附态瓦斯将从孔隙壁解吸出来,通过扩散和渗流方式运移到裂隙和钻孔中。水、瓦斯在孔隙/裂隙中运移满足气-水两相渗流的广义Darcy渗流定律,考虑瓦斯气体的滑脱效应,其流体运移场方程为[13]:

(1)

式中:φ为孔隙度;ρw为水密度,kg/m3;k为绝对渗透率,m2;krw为水相对渗透率;μw水动力粘度,Pa·s;t为时间,s;ρc为煤体密度,kg/m3;ρgs为标况下瓦斯密度,kg/m3;Mg为瓦斯摩尔质量,kg/mol;R为瓦斯摩尔常量,J/(mol·K);T为煤层温度,K;VL为Langmuir体积常数,m3/kg;PL为Langmuir压力常数,Pa;krg为瓦斯相对渗透率;μg为瓦斯动力粘度,Pa·s;b为滑脱因子,Pa。

气-水两相流的相对渗透率为[14]:

(2)

式中:sR为Roszelle饱和度,sR=sw/(1-swr);swr为束缚水饱和度。

1.2 固体应力场方程

煤层受到地应力、瓦斯压力、水压力和瓦斯吸附引起应力以及体积应力的作用,固体应力场方程可表示为[15]:

(3)

其中,

式中:G为煤体剪切模量,Pa;G=E/2(1+v);K为煤体体积模量,Pa;K=E/3(1-2v);E为煤体弹性模量,Pa;v为泊松比;α为Biot系数;pf为裂隙中流体压力,Pa;εa为吸附瓦斯应变;Fi为体积力,Pa;i,j=x,y,z。pg为瓦斯压力,MPa;pw为水压力,MPa;pcgw为毛细管压力,MPa;sw为水饱和度,sg为煤层气饱和度,且sw+

sg=1。

煤岩为一种非均质多孔弹性介质,将煤层及其顶底板划分为若干细观代表单元体,假设单元体的弹性模量服从Weibull分布,其概率密度函数为[16]:

(4)

水力压裂过程中,煤层受到高压水的作用,形成大量裂隙。根据弹性损伤理论,单元体的弹性模量随损伤变量线性降低,煤层损伤场方程为[17]:

E=E0(1-D)

(5)

式中:D为损伤变量;E0为损伤前的弹性模量,Pa。

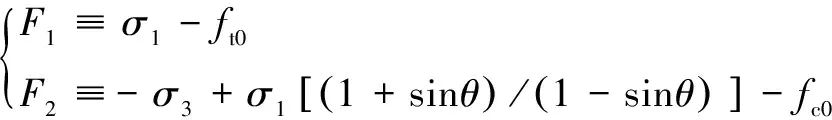

当应力状态满足最大拉伸破坏准则和摩尔库伦准则时,煤体产生拉伸和剪切损伤破坏[16]:

(6)

式中:ft0和fc0分别为单轴抗拉和抗压强度,Pa;θ为煤体的内摩擦角;F1和F2为损伤阈值函数。

损伤变量可定义为:

(7)

式中:εt0和εc0为最大拉伸主应变和最大压缩主应变;损伤变量取值在(0~1)区间内,且拉伸损伤往往先于剪切损伤,即先用最大拉伸应力准则进行单元体的拉伸损伤判定,当单元体未发生损伤破坏,再用摩尔-库伦准则进行剪切损伤判定。

孔隙率、渗透率是水力压裂和瓦斯抽采过程中的关键参数,煤层孔隙率为[13-15]:

φ=α-(α-φ0)exp(S0-S)

(8)

式中:S=εv+pg/K-εa;S0=εv0+pg0/K-εa0,εv为体积应变,下标“0”表示初始值。

采用立方定律描述渗透率与孔隙率间的关系:

(9)

式中:k0为煤层初始渗透率,m2。

考虑压裂损伤和煤层渗透率方向性,渗透率为:

(10)

式中:ξ为渗透率跳跃系数。

将式(1),(3),(5),(8)和(10)联立,得出考虑损伤效应的煤层流固耦合模型。采用Comsol with Matlab(CwM)软件求解,研究煤层水力压裂和瓦斯抽采规律,分析不同钻孔间距对压裂促抽的影响。

2 水力压裂促抽瓦斯模拟

2.1 物理模型与定解条件

以山西马堡煤矿15108工作面为研究背景,工作面走向1 627 m,倾向180 m,开采15#煤层,煤层厚度4.81 m,倾角10~12°,瓦斯压力0.61 MPa,瓦斯含量7.62 m3/t,原始水平渗透率0.02 mD,垂直渗透率0.004 mD,属于高瓦斯低透气性煤层。如图1所示,模拟采用的几何模型尺寸为50 m×10.8 m,其中煤层4.8 m,顶板3 m,底板3 m,在煤层中部布置1个抽采孔和2个压裂孔,钻孔间距8 m,孔径0.1 m。对固体应力场而言,模型左侧、底侧为滑动边界,上侧受到覆岩重力作用,右侧受水平侧向压力作用;对流体运移场而言,煤层顶板和底板对瓦斯和水而言为无渗透边界。经初步设计,注水压力为20 MPa,压裂和抽采模拟用到的其他参数如表1所示。

图1 数值模拟的几何模型Fig.1 Physical model for numerical simulation

2.2 结果分析及模型验证

煤层是一种非均质多孔材料,其弹性模量服从Weibull分布。水力压裂的高压水通过压裂孔渗流到煤体中,致使煤体产生拉伸和剪切损伤破坏。钻孔间距为8 m时,压裂不同时间后煤层的弹性模量分布如图2所示。由于煤层所受水平应力较大,处于钻孔左右两侧的煤体首先拉伸破裂,渗透率快速升高,高压水在压差和高渗透的共同作用下,快速渗入破裂煤体中,致使其前方煤体继续破坏。随着压裂时间的增加,压裂损伤区逐渐扩大,煤层水平方向渗透率大于垂直方向,压裂损伤区沿水平方向扩展的速度较大,呈水平长条状分布,且受抽采孔的导向作用,2压裂孔间的损伤区扩展速度较快。从图2可知,当压裂1.5,2.0,2.5,3.0 h时,单一压裂孔的损伤区范围分别为11 ,14 ,15.5 ,16 m;在压裂2.5 h时,2压裂孔间的损伤区可在抽采孔处贯通。

表1 相关参数

图2 压裂后的煤层弹性模量Fig.2 Elastic modulus of coal seam after fracturing

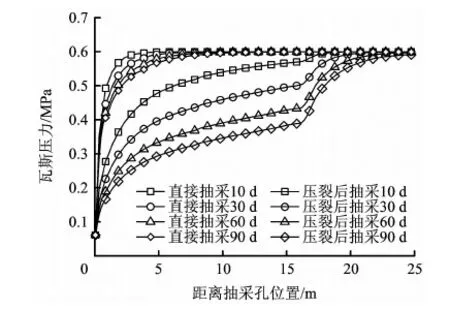

水力压裂2.5 h后进行瓦斯抽采模拟,同时进行未压裂直接瓦斯抽采模拟,沿着几何模型中OB线,提取不同抽采时间后煤层中瓦斯压力,对比分析压裂和未压裂的瓦斯抽采规律,如图3所示。水力压裂后,煤体发生破裂,抽采孔附近煤层渗透性较高,瓦斯容易运移到抽采钻孔,瓦斯压力降低明显。以距离钻孔8 m的瓦斯压力为例,当抽采10,30,60,90 d后,未压裂直接抽采的煤层瓦斯压力分别为0.599 6,0.598 6,0.595 3,0.590 3 MPa,与初始瓦斯压力0.61 MPa相比,分别降低了1.7%,1.9%,2.4%,3.2%;压裂2.5 h后进行瓦斯抽采,瓦斯压力分别为0.521 9,0.448 7,0.371 8,0.329 3 MPa,分别降低了14.4%,26.4%,39.1%,46.0%。

《防治煤与瓦斯突出规定》和《煤矿安全规程》中规定:“如果没有煤层始突深度的瓦斯压力值,须将煤层之中瓦斯压力减少到0.74 MPa以下”,且“煤层瓦斯预抽率大于30%”。因此,将煤层瓦斯抽采率达到30%时的位置,作为钻孔瓦斯抽采的有效半径,根据瓦斯压力与瓦斯含量的Langmuir型曲线关系,其对应的瓦斯压力为0.408 MPa,瓦斯压力下降到该值的区域为抽采有效区。可知,当抽采10,30,60,90 d时,未压裂直接抽采的有效半径分别为0.54,0.69,0.8,0.87 m;而压裂后抽采的煤层瓦斯压力下降迅速,有效半径分别达到了2.67,5.62,12.29,16.5 m。

图3 煤层瓦斯压力变化(OB线)Fig.3 Variation of gas pressure on OB line after fracturing 2.5 h

总体上,水力压裂后,瓦斯抽采速率呈降低-升高- 逐渐降低的规律,如图4所示。从模拟结果来看,在抽采初期,受高压水的驱赶,煤层裂隙中的游离瓦斯聚集在抽采孔附近,在抽采负压作用下首先被抽出,第1 d形成相对高的瓦斯抽采速率,为95.8 m3/d;随着煤层中水被排出,瓦斯运移通道逐渐畅通,气体相对渗透增加,大量瓦斯由吸附态解吸为游离态,并通过贯通裂隙向钻孔运移,抽采速率快速升高,伴随煤层瓦斯压力降低,压降梯度逐渐减小,当减小到一定值时,抽采速率逐渐降低,最大抽采速率出现在第5 d,为145.54 m3/d;抽采60 d时,抽采速率为37.1 m3/d。

图4 水力压裂后瓦斯抽采速率Fig.4 Gas flux after hydraulic fracturing

在15108工作面进行了水力压裂现场试验,当准备工作完成后,对钻孔间距为8 m的压裂孔进行压裂,泵站压力达到20 MPa后稳定不再上升,当发现邻近钻孔有水涌出,停止注水,压裂时间为160 min,共向钻孔注入压裂液28.3 m3。水力压裂完毕后,对抽采孔开展抽采作业,抽采负压40 kPa,并实时监测和记录瓦斯抽采量。如图4所示,现场实测的28 d内瓦斯抽采速率在22.89~126.57 m3/d之间,平均速率63.79 m3/d,在数值上与模拟结果基本吻合;现场实测值具有一定波动性,总体趋势与模拟结果一致,即先降低再升高然后逐渐降低,最大值出现在第5 d,验证了所建立煤层流固耦合模型的正确性。

3 钻孔间距对压裂促抽的影响

以15108工作面实际参数和几何模型为基础,将考虑损伤效应的煤层流固耦合模型代入Comsol with Matlab软件,模拟分析钻孔间距为4~12 m时,水力压裂和瓦斯抽采过程中损伤值、渗透率、瓦斯压力、抽采量以及压裂贯通时间等参数的变化规律。以下为压裂2.5 h后进行瓦斯抽采的模拟结果。

水力压裂后,钻孔间距为4~12 m的压裂损伤区分布如图5所示。当钻孔间距为4,6,8 m时,抽采孔附近煤层受高压水的作用,发生损伤破坏,压裂损伤区在抽采孔处贯通。钻孔间距越大,压裂损伤区在抽采孔处贯通越难。

图5 不同钻孔间距的压裂损伤区分布Fig.5 Damage distribution with different spacing between boreholes

由式(1)可知,抽采孔周围煤层高渗透率和高瓦斯压力梯度是有效抽采瓦斯的关键。水力压裂2.5 h后,提取参考线AB上钻孔间距为4~12 m的煤层水平方向的渗透率,如图6所示。随着压裂进行,煤体发生损伤破坏,渗透率快速上升,最大渗透率为1.1727 mD,是初始渗透率的58.6倍。钻孔间距越大,最大渗透率的位置距离抽采孔越远。当钻孔间距小于8 m时,渗透率呈“n”型曲线;当间距大于等于8 m时,渗透率呈“m”型曲线。

图6 钻孔间距对压裂后煤层渗透率分布的影响Fig.6 Influence of spacing between boreholes on coal seam permeability

图7 钻孔间距对压裂促抽后瓦斯压力的影响Fig.7 Influence of spacing between boreholes on gas pressure

图7为不同钻孔间距抽采90 d后煤层瓦斯压力分布情况。由图7(a)可知,当钻孔间距为4,6,8 m时,在抽采孔处,压裂损伤区贯通,煤层渗透率快速升高,瓦斯压力降低范围较大,且钻孔间距越小,抽采孔周围压力降低越明显,但瓦斯抽采有效区更小;当钻孔间距为10和12 m时,压裂损伤区未在抽采孔处贯通,瓦斯压力降低范围较小。瓦斯抽采90 d后,提取OB线上的瓦斯压力值,如图7(b)所示。当钻孔间距为4~8 m时,瓦斯抽采有效区(瓦斯压力0.408 MPa)随钻孔间距的增加而增大,分别为12.64,14.29,15.07,15.22,16.49 m;当钻孔间距为9~12 m时,抽采有效区随钻孔间距的增加而减小,分别为3.88,1.23,1.02,0.93 m。

由以上分析可知,水力压裂产生的损伤区能否在抽采孔位置贯通是有效抽采低透气性煤层瓦斯的关键。提取了钻孔间距为4~12 m时压裂损伤区贯通所用时间(压裂贯通时间),并采用最小二乘法进行拟合,如图8所示。可知,压裂贯通时间与钻孔间距呈指数关系,随钻孔间距的增加而增大。当钻孔间距为12 m时,压裂贯通时间为8.4 h,是钻孔间距为8 m处贯通时间(2.3 h)的3.65倍。钻孔间距越大,压裂损伤区越难贯通,同时长时间注水将堵占瓦斯流动通道,增加瓦斯抽采的难度。

图8 钻孔间距对压裂贯通时间的影响Fig.8 Influence of spacing between boreholes on penetrating time of fracture damage zone

4 结论

1)水力压裂通过向煤层注入大量含砂高压水,致使煤层拉伸和剪切损伤破坏,提高煤体渗透率,可促进瓦斯抽采;建立了考虑损伤效应的煤层流固耦合模型,包括流体(瓦斯和水)运移场和固体应力场方程,据此模拟煤层水力压裂和瓦斯抽采,结合现场试验结果,验证了该模型的正确性。

2)在马堡煤矿15108工作面条件下,当钻孔间距小于8 m时,压裂损伤区在抽采孔贯通,渗透率呈“n”型曲线,瓦斯抽采有效区随钻孔间距的增加而增大,相同抽采时间的瓦斯抽采量较大;当钻孔间距大于8 m时,压裂损伤区难以在抽采孔贯通,渗透率呈“m”型曲线,瓦斯压力降低缓慢,抽采有效区随间距的增加而减小,瓦斯抽采量较小。

3)压裂损伤区在抽采孔位置贯通是水力压裂促抽瓦斯的关键;钻孔间距越大,压裂贯通时间越长,损伤区越难贯通,压裂贯通时间与钻孔间距呈指数关系;在15108工作面条件下,钻孔间距12 m的压裂贯通时间是钻孔间距为8 m时的3.65倍。

[1]BJERRUM L, NASH J, KENNARD R M, et al. Hydraulic fracturing in field permeability testing[J]. Geotechnique, 1972, 22(2): 319-332.

[2]王耀锋, 何学秋, 王恩元, 等. 水力化煤层增透技术研究进展及发展趋势[J]. 煤炭学报, 2014, 39(10): 1945-1955.

WANG Yaofeng, HE Xueqiu, WANG Enyuan, et al. Research progress and development tendency of the hydraulic technology for increasing the permeability of coal seams[J]. Journal of China Coal Society, 2014, 39(10): 1945-1955.

[3]康红普, 冯彦军. 煤矿井下水力压裂技术及在围岩控制中的应用[J]. 煤炭科学技术, 2017, 45(1): 1-9.

KANG Hongpu, FENG Yanjun. Hydraulic fracturing technology and its applications in strata control in underground coal mines[J]. Coal Science and Technology, 2017, 45(1):1-9.

[4]余陶,卢平,朱贵旺,等. 穿层钻孔水力压裂强化抽采瓦斯消突技术应用研究[J]. 安全与环境学报, 2010, 10(6): 172-175.

YU Tao, LU Ping, ZHU Guiwan, et al. Study on enhanced gas drainage by fracture in cross-measure boreholes[J]. Journal of Safety and Environment, 2010, 10(6): 172-175.

[5]袁亮, 林柏泉, 杨威. 我国煤矿水力化技术瓦斯治理研究进展及发展方向[J]. 煤炭科学技术, 2015, 43(1): 45-49.

YUAN Liang, LIN Baiquan, YANG Wei. Research progress and development direction of gas control with mine hydraulic technology in China coal mine[J]. Coal Science and Technology, 2015, 43(1): 45-49.

[6]周世宁. 水力压裂煤层抽放瓦斯的理论分析[J]. 煤矿安全, 1980(5):12-16.

ZHOU Shining. Theoretical analysis of gas drainage from virgin coal seams by the help of hydraulic fracturing[J]. Safety in Coal Mines ,1980(5):12-16.

[7]李国旗, 叶青, 李建新, 等. 煤层水力压裂合理参数分析与工程实践[J]. 中国安全科学学报, 2010, 20(12): 73-78.

LI Guoqi, YE Qing, LI Jianxin, et al. Theoretical analysis and practical study on reasonable water pressure of hydro-fracturing technology[J]. China Safety Science Journal, 2010, 20(12):73-78.

[8]吴迪祥, 赵学孟, 郭恩昌. 水力压裂裂缝几何形态的数值模拟[J]. 石油钻采工艺, 1986, 8(6):59-65.

WU Dixiang, ZHAO Xuemeng, GUO Enchang. Numerical simulation of geometrical shape of hydraulic fracture [J]. Oil Drilling & Production Technology, 1986, 8(6): 59-65.

[9]闫金鹏, 刘泽功, 姜秀雷, 等. 高瓦斯低透气性煤层水力压裂数值模拟研究[J]. 中国安全生产科学技术, 2013, 9(8): 27-32.

YAN Jinpeng, LIU Zegong, JIANG Xiulei, et al. Numerical simulation on hydraulic fracturing procedure of coal seam with high gas and low air permeability[J]. Journal of Safety Science and Technology, 2013, 9(8): 27-32.

[10]王杏尊, 刘文旗, 孙延罡, 等. 煤层气井压裂技术的现场应用[J]. 石油钻采工艺,2001,23(2):58-61,85.

WANG Xingzun, LIU Wenqi, SUN Yangang, et al. Field testing of fracturing technology in coal formed gas well [J]. Oil Drilling & Production Technology, 2001, 23(2): 58-61,85.

[11]李润芝, 梁冰, 孙维吉, 等. 顺层钻孔瓦斯抽采半径及布孔间距试验研究[J]. 中国安全科学学报, 2016, 26(10): 133-138.

LI Runzhi, LIANG Bing, SUN Weiji, et al. Experimental study on both gas drainage radius and bedding borehole space[J]. China Safety Science Journal, 2016, 26(10): 133-138.

[12]胡杰, 孙臣. 穿层水力冲孔措施在低透煤层中有效影响半径效果考察[J].中国安全生产科学技术,2017,13(10):48-52.

HU Jie, SUN Chen. Effect inspection on effective impact radius of hydraulic flushing measures by perforated drilling holes in low permeability coal seam[J]. Journal of Safety Science and Technology, 2017, 13(10): 48-52.

[13]范超军, 李胜, 罗明坤, 等. 基于流-固-热耦合的深部煤层气抽采数值模拟[J]. 煤炭学报, 2016, 41(12): 3076-3085.

FAN Chaojun, LI Sheng, LUO Mingkun, et al. Deep CBM extraction numerical simulation based on hydraulic-mechanical-thermal coupled model[J]. Journal of China Coal Society, 2016, 41(12): 3076-3085.

[14]李胜, 毕慧杰, 范超军, 等. 基于流固耦合模型的穿层钻孔瓦斯抽采模拟研究[J]. 煤炭科学技术, 2017, 45(5): 121-127.

LI Sheng, BI Huijie, FAN Chaojun, et al. Simulation study of gas drainage with borehole passed through strata based on fluid-solid coupling[J]. Coal Science and Technology, 2017, 45(5): 121-127.

[15]LI Sheng, FAN Chaojun, HAN Jun, et al. A fully coupled thermal-hydraulic-mechanical model with two-phase flow for coalbed methane extraction[J]. Journal of Natural Gas Science and Engineering, 2016, 33: 324-336.

[16]ZHU W C, TANG C A. Micromechanical model for simulating the fracture process of rock[J]. Rock Mechanics and Rock Engineering, 2004, 37(1): 25-56.

[17]FAN Chaojun, LI Sheng, LUO Mingkun, et al. Coal and gas outburst dynamic system[J]. International Journal of Mining Science and Technology, 2017, 27(1): 49-55.