HAZOP分析在阿维菌素提取车间安全风险评估中的运用

许 平 陈 全

天津理工大学 环境科学与安全工程学院

阿维菌素生产工艺过程包括菌种制备工艺、发酵工艺和提取工艺3个主要生产工艺过程。企业的提取车间,由于生产过程中使用了甲醇、甲苯、醋酸酯危险化学品,以及工艺过程还有一定的压力、温度,使得生产过程存在火灾爆炸、中毒等安全风险。为了系统地控制这些安全风险,需要通过危险源辨识和风险评价过程,系统地识别生产过程中的安全风险和危险源,评审现有对这些安全风险和危险源的控制措施,并提出改进措施的建议。

1 HAZOP分析方法原理

危险与可操作性分析是一种用于辨识设计缺陷、工艺过程危害及操作性问题结构化的分析方法。其方法本质就是通过一系列的会议对工艺图纸和操作规程进行分析。由具有不同专业背景的成员组成的小组按规定的方式系统地研究每一个单元(即分析节点),识别出那些具有潜在危险的偏差。这些偏差通过引导词引出,使用引导词的一个目的就是保证对所有的工艺参数的偏差都进行分析。分析小组对每个有意义的偏差都进行分析,并分析可能导致这些偏差的原因、后果和对已有的安全保护措施进行辨识和评价等,最终提出合理可行的风险控制措施[1],其分析流程,如下图[2]。

2 阿维菌素提取车间工艺过程介质要素HAZOP分析

2.1 工艺流程概述

将来自发酵车间的烘干菌丝体称重、取样,检测B1a效价及水分后按照工艺操作规程投入到浸取罐加甲醇进行浸泡,提取有效成分。再由双效蒸发器对含有B1a成分的甲醇溶液进行浓缩,废渣打入浸取过滤罐(二合一)进行压滤后排入渣房处理。经过浓缩的阿维菌素物料放至蒸发罐,进行甲醇蒸发、脱糖、蒸甲苯等工艺流程操作,最后物料转入结晶釜进行结晶工序操作。经过多次结晶后得到纯度较高的晶体,晶体干燥得到合格阿维菌素精品原药。

图 HAZOP分析流程图

2.2 节点划分

分析节点或工艺单元是指具有确定边界的设备(如两容器之间的管线)单元。对单元内工艺参数的偏差进行分析,对位于PID图上的工艺参数进行偏差分析。通过节点的单元划分,将复杂的工艺流程分解,目的是使讨论者关注点集中,便于分析和判断[3]。在划分节点时应首先考虑划分对象的功能,即划分出的节点应该是一个具有完整功能的部分。节点划分的一般规则是依据PID图,按照工艺流程进行,从图的进入始端管线开始,直到工艺条件或者设计意图发生重大的改变,或者工艺流程进入到了下一个装置设备。节点的划分方式是每个部分的设计意图应能充分界定。所选的节点的大小取决于系统的复杂性和危害的严重程度。复杂或高危害的系统要划分较小的节点;简单或低危害的系统可划分较大的节点,以加快分析进程。

基于阿维菌素提取车间生产工艺系统的性质、特点,将其划分为10个节点,分别为:浸取过滤;双效蒸发;蒸发脱糖;结晶脱色;母液浓缩;甲醇回收;甲醇储罐;甲苯储罐;醋酸酯储罐;废水储罐。

2.3 分析建立偏差

偏差是指分析小组使用引导词,系统地对每个分析节点的工艺参数(如流量、温度、压力等)进行讨论分析所发现的一系列偏离工艺指标参数的状况(如无流量、温度过高、压力过大等)。偏差的通常表示形式为“引导词+工艺参数”。通过引导词确定偏差的方法可以确保偏差分析全面而不遗漏,使HAZOP分析更加具有系统性[4]。分析的节点被选定后,将节点的设计意图分解为各自的工艺参数。然后,将每个有关的引导词应用于各个工艺参数,从而全面地对偏差进行系统地分析。例如“多、少”这个引导词和“压力”组合在一起,表示“压力过高、压力较小”这个偏差[5]。阿维菌素提取车间常用的偏差有:物料过量、物料过少、温度过高、温度过低、液位过高、液位过低、物料中伴有杂质等。

2.4 风险分级

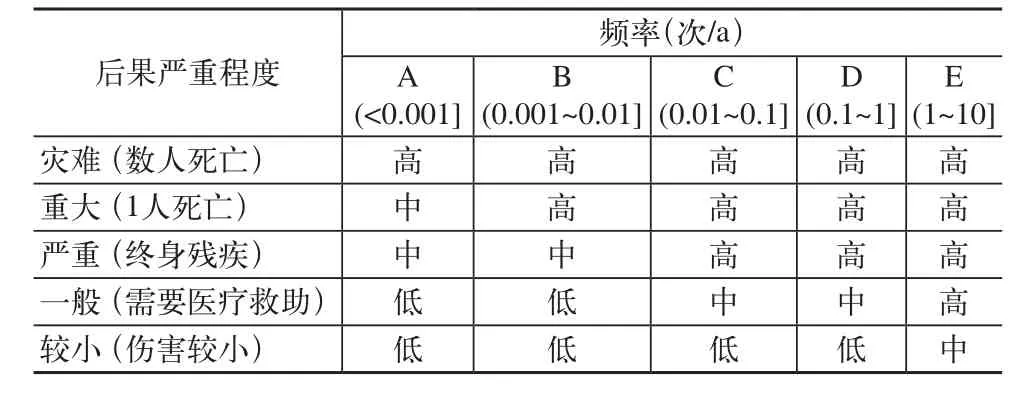

风险是指事故发生的可能性(概率)和事故发生后的严重程度的组合。在HAZOP分析后,借助风险矩阵对风险进行等级定位。风险矩阵的风险等级分类为三种:低风险、中风险、高风险。风险的不同等级代表了安全控制措施所要采取执行的优先顺序和关注度的高低程度。风险矩阵,见表1。

表1 HAZOP风险矩阵表

2.5 HAZOP分析表示例

对阿维菌素提取车间已划分的10个分析节点,利用引导词及工艺参数的方式找出有意义的偏差,利用HAZOP分析表的方式对各个节点进行系统全面地分析。以双效蒸发节点进行风险分析,见表 2。

表2 双效蒸发HAZOP分析示例表

3 分析结果评估

经分析,提取车间生产工艺过程中的介质要素及特性,若与设计意图产生偏差,可能会导致火灾爆炸、中毒、物体打击等生产安全事故。

从目前企业情况看,在安全风险控制措施方面还存在着不足。企业提取车间生产工艺过程控制手段主要依托于“岗位标准操作规程”、“安全操作规程”。但这两个规程从安全风险控制的角度,存在着不能系统告知提取车间生产工艺中的介质要素及特性,如果与设计意图产生了偏差,可能会导致哪些生产安全事故,导致事故的原因是什么的缺陷。规程多是从正面告知如何操作。但《提取车间双效蒸发岗位标准操作规程》只是规定:“运行时,控制一效负压;时刻监测蒸汽压力、一效压力的变化,当蒸汽压力及一效压力不正常时,及时做出调整”。《提取车间双效蒸发安全操作规程》只是规定:“严禁超温、超压、超负荷运行”。因此,从提高员工安全风险防范意识、有效控制安全风险的角度,企业还需要基于HAZOP分析结果,对其控制安全风险的手段做出改进、完善。

4 结论与建议

4.1 分析结论

(1)对阿维菌素提取车间生产工艺过程的介质要素的HAZOP分析,系统地识别了提取车间生产工艺过程的介质要素及特性与设计意图产生各种偏差而可能产生的安全风险,以及可能导致偏差的各种因素,进而形成了阿维菌素提取车间控制生产工艺过程安全风险所需的系统的危险源信息。

(2)同时通过评审阿维菌素提取车间生产工艺过程由于介质要素及特性与设计意图产生各种偏差而可能产生的安全风险的现有控制措施,发现阿维菌素提取车间的现有“岗位标准操作规程”和“安全操作规程”并不能形成系统控制提取车间生产工艺过程安全风险的规则要求。

(3)车间缺少必要的工艺安全信息。例如,在分析过程中车间不能提供提取车间所使用的危险化学品甲醇、甲苯、醋酸酯的危害信息(本报告中的信息是从相关文献中查阅的),包括从制造商或供应商处获得的物料安全技术说明书(MSDS);缺少提取车间工艺控制流程图(P&ID)等。

4.2 相关建议

(2)车间也可根据HAZOP分析结果,制作进一步管控工艺过程安全风险的相关工具,如:岗位安全操作行为卡片;岗位操作不安全行为检查标准;工艺安全风险管控培训课程和考试试题等。

(3)车间应基于HAZOP分析结果、修订后的“岗位标准操作规程”和“安全操作规程”、制作的“岗位安全操作行为卡片”、“岗位操作不安全行为检查标准”、“工艺安全风险管控培训课程和考试试题”等,加强对员工的安全培训、考核和检查,以系统防控提取车间生产工艺过程的安全风险。

(4)车间应根据AQ/T 3034-2010《化工企业工艺安全管理实施导则》,进一步完善提取车间相关的工艺安全信息。

(5)同时,通过本次开展阿维菌素提取车间生产工艺过程的介质要素的HAZOP分析工作,了解到阿维菌素提取车间生产过程中由于使用甲醇、甲苯、醋酸酯危险化学品,以及还涉及其他如电、设备设施、场所环境等方面的危险源,安全风险的产生不只源自于工艺过程的介质要素和操作行为要素,员工开展的作业活动(包括维修活动)、相关设备设施的故障、场所环境的因素等都可能导致提取车间火灾爆炸、中毒、机械电气伤害、高处坠落等事故的发生。因此,企业也同样需要对提取车间的作业活动(包括维修活动)、设备设施、场所环境等方面开展系统的危险源辨识,在此基础上改进和提升对阿维菌素提取车间整体安全风险管控能力。

[1] 田宏,张福群.安全系统工程[M].北京:中国质检出版社,2014

[2] 郑轶群,戴琴荣,游翔,等.HAZOP分析方法及应用探讨[J].辽宁化工,2012,20(11):87-89

[3] 酒江波,尹法波,牛慧晖.石油化工装置的HAZOP分析原则与应用[J].石油化工安全环保技术,2014,30(6):24-27

[4] 赵文芳,姜春明,姜巍巍,等.HAZOP分析核心技术[J].安全健康和环境,2005,5(3):1-3

[5] 杨家茂,张凤喜,高立斌,等.HAZOP分析在苏里格气田数值集气站设计中的应用[J].石油规划设计,2011,22(6):46-49