超超临界汽轮机转子用耐热钢研究进展

熊林敞 田仲良

(1.宝山钢铁股份有限公司规划与科技部,上海 201900;2.钢铁研究总院特殊钢研究所,北京 100081)

超超临界(Ultra Super Critical)燃煤发电机组具有能耗低、热效率高、运行可靠等优点,已成为世界火电装备发展的主流。目前投入运营的火电机组蒸汽温度为600~625 ℃,热效率可达45%。下一代700 ℃超超临界机组热效率可高达50%[1- 3]。

转子是汽轮机中的重要零件,其质量约为几十t到上百t,在高温、高压环境中高速旋转带动发电机发电,其材料性能的提升带动着超超临界机组的发展[4]。

1 转子耐热钢及其性能要求

1.1 转子耐热钢

目前火电机组用耐热钢主要有奥氏体耐热钢和铁素体耐热钢。奥氏体耐热钢存在热膨胀系数大、导热系数低、抗疲劳性能差等诸多不足,不能用来制造较大型的转子。因此,早期汽轮机尺寸都较小,发电量也较低。同时奥氏体钢热膨胀和高温下的腐蚀导致汽轮机关停时存在一系列的问题,直到铁素体耐热钢的出现才使这些问题得到解决,汽轮机得以快速发展[5]。

铁素体耐热钢具有热导率高、热膨胀系数低、抗疲劳性能好、抗晶间腐蚀和抗应力腐蚀性能良好以及较低的生产成本等特点,已成为大截面主蒸汽管道、蒸汽轮机转子及叶片等USC关键部件的候选材料。

1.2 转子耐热钢的性能要求

低压转子的工作温度一般不超过400 ℃,性能要求以常温及高温瞬时力学性能为主;高、中压转子在400 ℃以上工作,除常温及高温瞬时力学性能外,更重要的是高温长期服役条件下材料的力学性能稳定性。

对650 ℃级USC汽轮机转子用耐热钢的要求可归纳如下[6- 7]:

(1)较高的韧性、强度及疲劳强度;

(2)650 ℃下105h持久强度达到100 MPa;

(3)良好的抗氧化和耐腐蚀性能;

(4)较高的热导率和较小的热膨胀系数;

(5)优异的锻造性能和良好的焊接性能。

2 转子耐热钢的发展

2.1 转子耐热钢的早期发展

早在20世纪40年代,为满足涡轮盘和汽轮叶片的要求,12%Cr(质量分数,下同)钢得到了广泛的研究。20世纪50年代开发出的H46、Fv448等钢种,都具有良好的持久强度。1955年德国KWU公司制造出第一支12%CrMoV钢超临界汽轮机转子。20世纪50、60年代美国在H46的基础上降低Nb、Cr含量得到10.5Cr1MoVNbN(GE)以及GE改进型,同时还在12CrMoV钢的基础上开发出含W的12%Cr转子用AISI- 422钢。日本在H46基础上添加硼开发出了10.5Cr- 1.5MoVNbB钢,用于小型汽轮机转子[6]。

2.2 铁素体转子耐热钢的演变

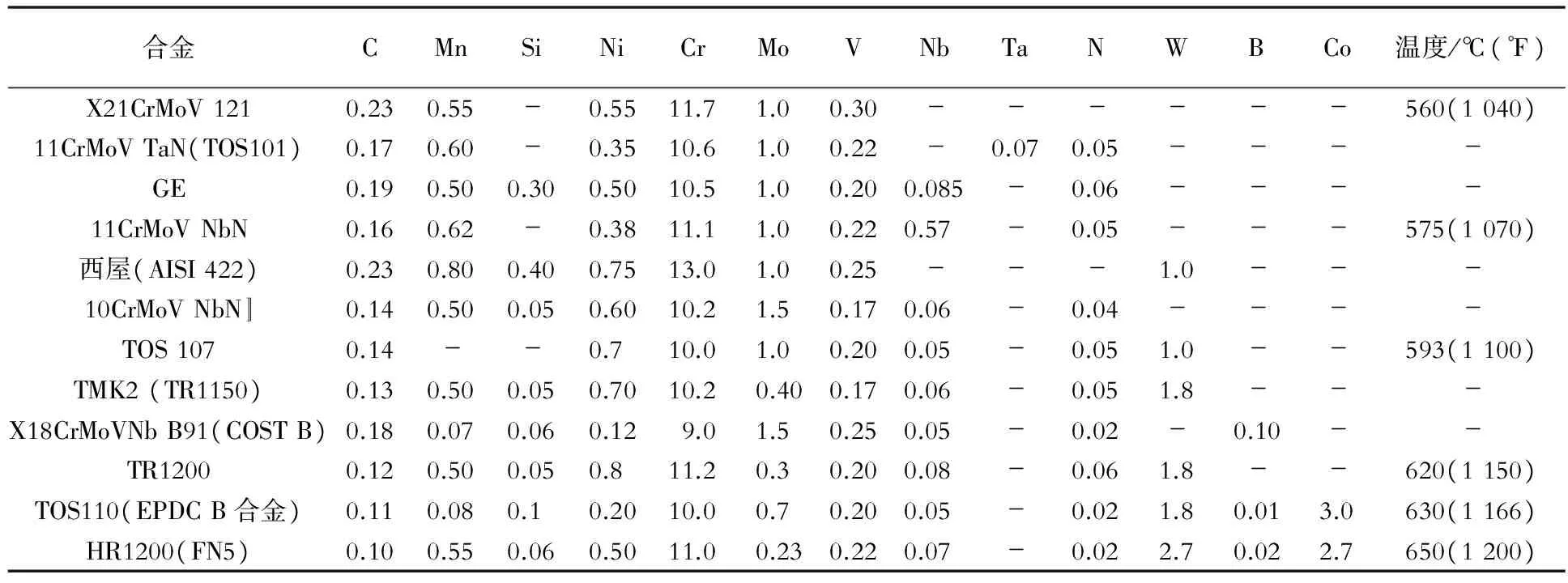

图1是高、中压转子耐热钢的演变过程,化学成分见表1[8]。最初转子材料以CrMoV钢为主,最高使用温度为545 ℃。为满足更高的温度和耐腐蚀性要求,引入了12CrMo系的X12CrMoV121钢,其最高使用温度为560 ℃。随后在12CrMoV钢的基础上添加Nb和Ta形成碳化物,以提高使用温度。日本通过添加Ta+N,通用电气通过添加Nb+N,西屋电气通过添加W,产生了三种转子用钢,分别为11CrMoVTaN、11CrMoVNbN、12CrMoVW钢,使用温度达到了565 ℃。20世纪80年代,随着汽轮机耐热材料研究的发展,转子用钢的使用温度提升到了593 ℃。在Nb- N或Ta- N钢中添加W来改善固溶强化作用,如日本开发的TOS107(也称为GE改进型)和欧洲COST 501开发的X12CrMoVWNbN1011(E型)。TMK1或TR1100合金则是将Mo由1%提高到1.5%形成稳定的碳化物,其性能优于之前的12Cr钢。

620 ℃级转子钢的演变有两种不同的途径。一种是欧洲COST501研制的X18CrMoVNbB91钢,是在X12CrMoVWNbN钢的基础上添加B去除W,达到620 ℃蠕变强度的要求。另一种是日本在TOS107的基础上,将W的质量分数由1%提高到1.84%的TMK2。

650 ℃级转子钢是在620 ℃级钢中添加3%Co和0.01%B,并继续提高W的质量分数到2.7%而得到的HR1200和FN5,该等级的转子钢105h断裂强度大于125 MPa。

图1 HP/IP汽轮机转子用耐热钢的演变Fig.1 Evolution of heat- resistant steels for HP/IP steam turbine rotor

表1 高温汽轮机转子用耐热钢的化学成分(质量分数)Table 1 Chemical composition of the heat- resistant steels for high- temperature rotor(mass fraction) %

3 超超临界转子用耐热钢研究进展

3.1 高中压转子用耐热钢

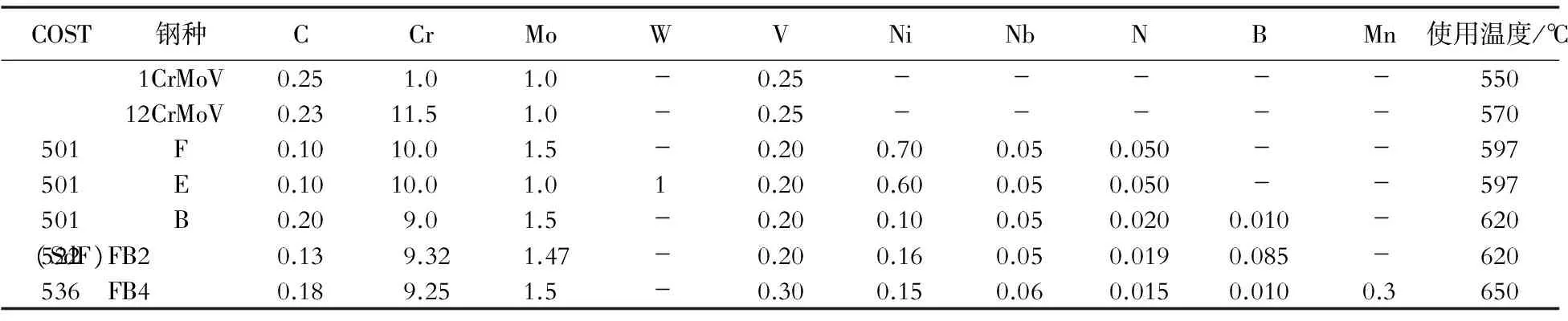

为满足高参数超超临界汽轮机高温部件用材料的要求,欧洲开展了COST项目[9]。该项目分COST 501(1986- 1997)、COST 522(1998- 2003)和COST 536(2004- 2009) 3个阶段,完成了600和625 ℃汽轮机转子锻件用材的开发,材料成分见表2[10- 11]。COST 501项目开发的转子用铁素体- 马氏体耐热钢包括COST F、COST E和COST B。COST F(与日本TMK1 相似)是在COST E的基础上,将Mo质量分数由1%提高到1.5%并去除W而研制成的。相比于常规材料,这类材料的蠕变强度和在制造、焊接过程中的抗脆裂性能大大改善。COST E和COST B是在9%~10%Cr基础上分别添加1.5%Mo和1%Mo+1%W,以提高材料的蠕变强度,将使用温度提高到600 ℃以上。目前已用COST F制造出直径1 380 mm重44 t的转子,用COST E制造出直径1 280 mm重45 t的转子,均已应用于600 ℃的高温环境中[12]。

COST522项目在9%~10%Cr钢中添加Co、B去除W而获得成分为9Cr- 1.5Mo- 1Co- 0.010B 的FB2耐热钢,能满足620 ℃级汽轮机高、中压转子的性能要求,被广泛应用于德国和美国的火电厂[10]。FB2钢均匀细小的马氏体组织和高的位错密度使其具有良好的蠕变强度,经过105h时效处理后蠕变强度达到100 MPa左右,相应的蠕变断后伸长率大于10%,FB2钢室温屈服强度大于700 MPa,且淬透深度最少可达1 200 mm[13]。

表2 COST转子用耐热钢的化学成分(质量分数)Table 2 Chemical composition of the heat- resistant steels for COST rotor(mass fraction) %

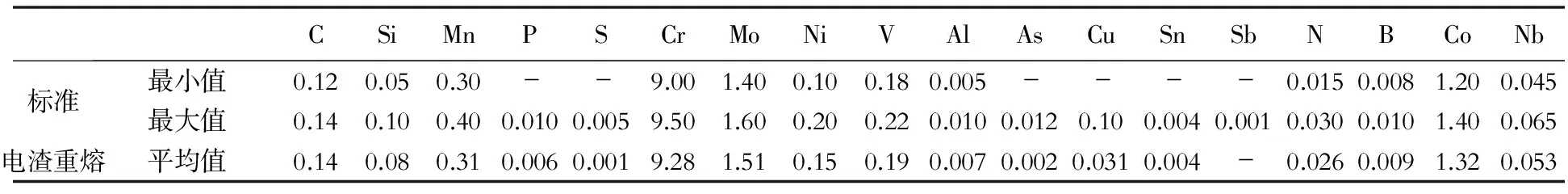

COST522中Boehler通过电渣浇注(BEST)工艺试制了第一支重约17 t的FB2钢转子。另一支FB2钢转子在Saarschmiede工厂通过电渣重熔(ESR)工艺试制,其直径1 200 mm、长4 000 mm、总重28 t。该转子钢加入了100×10-6的B和1.2%的Co,成分见表3[12,14]。

FB2钢的热处理工艺为:1 100 ℃/17 h奥氏体化,喷水淬火。经570 ℃/20~24 h/空冷、700 ℃/20~24 h/空冷两次回火,可保证形成回火马氏体。超声检测(2 MHz)结果表明,直径1 215 mm的锻件热处理后最小可探测缺陷的尺寸为2 mm, 满足该尺寸高压汽轮机转子的要求(图2)。如图3所示, 锻件心部与边缘性能的均匀性优良[12]。

表3 COST FB2钢的化学成分和ESR试制成分(质量分数)Table 3 Specified and ESR composition of COST FB2 steel(mass fraction) %

图2 FB2钢锻件超声检验的部位和可探测的 最小缺陷的尺寸Fig.2 Positions of ultrasonic inspection and sizes of detectable minimum defects in the FB2 steel forging

图3 图2所示锻件的取样部位和力学性能测试结果Fig.3 Sampling positions in the forging shown in Fig.2 and resulting mechanical properties

意大利 Societa della fucine Termi (SDF)公司采用传统工艺试制了第三支FB2钢转子,其最终重量为28 t。三种转子的尺寸见图4[10]。

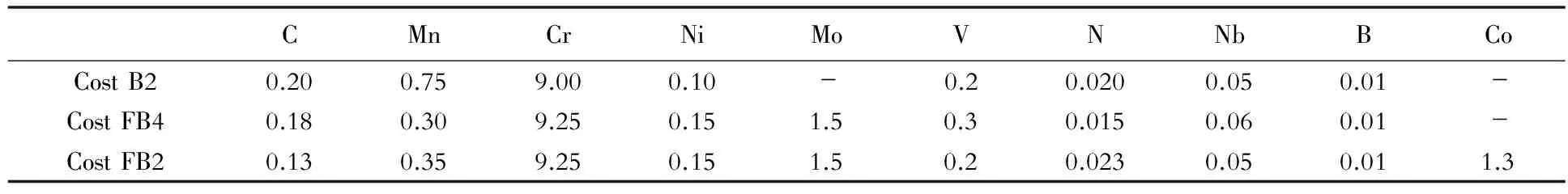

COST536项目研究了600~650 ℃时硼对材料性能的影响[15]。研究表明,B减缓了M23(C,B)6的粗化,合适的B、N含量可避免BN转变为有害的Z相。优化B、N含量,并降低COST B2中Mn的含量、增加Mo获得了COST FB4钢,其成分见表4。

图4 三种转子的尺寸对比Fig.4 Sizes of three rotors

COST536项目中Saarschmiede公司试制了直径1 250 mm、重30 t的FB4钢转子。热处理后锻件超声检测心部最小缺陷的尺寸为1.1 mm,达到了无硼10%Cr转子钢的范围,明显低于含硼的FB2钢。

3.2 低压转子耐热钢

超超临界低压转子应满足[16]:(1)高的强度和韧性,良好的塑性;(2)低的韧脆转变温度;(3)较高的断裂韧度; (4)较小的残余应力; (5)良好的淬透性;(6)整体性能均匀。超纯净30Cr2Ni4MoV钢较高的持久强度、良好的抗氧化、抗腐蚀性能及低周疲劳性能,已能满足目前超超临界机组低压转子的性能要求。

表4 三种COST钢的成分(质量分数)Table 4 Composition of three COST steels(mass fraction ) %

20世纪60年代,世界先进工业国研制了低碳2%~4%NiCrMoV钢(ASTM A470 5、6、7级钢)[17],其心部组织基本为贝氏体,具有高的强度、良好的塑性与低温韧性,韧脆转变温度(FATT)在室温以下。20世纪80年代,我国引进了美国西屋公司的300MW和600MW亚临界机组制造技术[18],30Cr2Ni4MoV钢作为低压转子材料,其成分与国外的3.5%NiCrMoV钢相同。这种钢因具有高强度、良好的淬透性和低温韧性而用于当时汽轮机转子。其缺点是易产生回火脆性,易形成粗大的奥氏体晶粒,伴有组织遗传现象。目前,国内外已对30Cr2Ni4MoV钢的组织及性能进行了深入的研究[19- 22]。

采用纯净化冶炼工艺严格控制有害元素生产的超纯净30Cr2Ni4MoV钢,改善了350 ℃以上长期时效后的脆化倾向。与常规纯度30Cr2Ni4MoV钢相比,超纯净30Cr2Ni4MoV钢高温持久强度、腐蚀疲劳抗力、低周疲劳性能均有所提高。表5是不同国家超纯净的转子用3.5%NiCrMoV钢的化学成分[18]。

纯净的30Cr2Ni4MoV钢的冶炼工艺为电弧炉炼(EAF)- 钢包精炼(LF)- 电渣重溶(ESR)- 真空浇注(VCD)等现代冶金技术[23- 24],控制P、Si、Mn、As、Sn等有害元素含量。低压转子材料的纯度得到了较大幅度的提高,力学性能也得到了明显的改善,转子的韧脆转变温度为-20 ℃左右。

表5 国外转子用超纯净3.5%NiCrMoV钢的化学成分(质量分数)Table 5 Chemical composition of foreign ultra- pure 3.5%NiCrMoV rotor steels (mass fraction) %

3.3 我国700 ℃汽轮机转子用耐热材料展望

700 ℃超超临界发电技术尚处于研发阶段,汽轮机高中压转子候选材料以镍基耐热合金为主。700 ℃汽轮机转子的发展技术路线主要有两条,一是整体锻造高温耐热合金转子,二是采用焊接工艺生产转子,即高温部分为镍基耐热合金,中温部分为铁素体耐热钢。我国的科研院所、高校、冶金企业等都已开展700 ℃超超临界转子高温材料的研究工作,在借鉴国外研究成果的基础上,发挥各自的技术优势,将会在短时间内取得技术突破。以形成具有自主知识产权的700 ℃超超临界汽轮机转子用镍基耐热合金技术为目标,实现我国700 ℃超超临界汽轮机转子的自主制造。

4 结束语

随着冶炼、锻造、热处理技术的不断进步,600 ℃超超临界汽轮机转子用铁素体耐热钢得到了快速发展,促进了600 ℃电站的建设。未来研发700 ℃超超临界电站用汽轮机转子仍需进一步加强“产学研”合作及基础理论的研究,以实现我国700 ℃超超临界汽轮机转子的自主制造。

[1] 林永明. 国际700 ℃ 燃煤超超临界发电技术研发进展[J]. 广西电力, 2013, 36(2): 21- 25.

[2] 纪世东,周荣灿,王生鹏,等. 700 ℃等级先进超超临界发电技术研发现状及国产化建议[J]. 热力发电, 2011, 40(7):86- 88.

[3] 田仲良,包汉生,何西扣,等. 700 ℃汽轮机转子用耐热合金的研究进展[J]. 钢铁, 2015, 50(2):54- 60.

[4] 傅万堂,张百忠,王宝忠. 超临界与超超临界转子材料发展情况综述[J]. 大型铸锻件, 2008 (5): 33- 36.

[5] ARRELL D. Next generation engineered materials for ultra supercritical steam turbines[J]. 热能动力工程,2014,29(5):464- 465.

[6] KLUEH R L, HARRIES D R. High- chromium ferritic and martensitic steels for nuclear applications [J]. Journal of Nuclear Materials,2002,302(2/3):232- 236.

[7] 马力深,钟约先,马庆贤,等.超(超)临界火电机组高中压转子技术的发展[J].锻压技术,2006,31(1):94- 98.

[8] VISWANATHAN R, BAKKER W. Materials for ultrasupercritical coal power plants—Turbine materials: Part II[J]. Journal of materials engineering and performance, 2001, 10(1): 96- 101.

[9] KERN T U, STAUBLI M, SCARLIN B. The European efforts in material development for 650℃ USC Power Plants- COST522[J]. ISIJ international, 2002, 42(12): 1515- 1519.

[10] DI GIANFRANCESCO A, CIPOLLA L, PAURA M, et al. The role of boron in long term stability of a CrMoCoB(FB2) steel for rotor application// [C] Proceedings from the sixth International Conference on Advances in Materials Technology for Fossil Plants. 2010:342- 360.

[11] GIANFRANCESCO A D, CIPOLLA L, VENDITTI D, et al. Creep behaviour and microstructural analysis of FB2 trial rotor steel[C]// International Conference on Advances in Materials Technology for Fossil Power Plants.2008:366- 376.

[12] BLAES N, DONTH B, BOKELMANN D. High chromium steel forgings for steam turbines at elevated temperatures[J]. Energy Materials Materials Science & Engineering for Energy Systems, 2013, 2(4):207- 213.

[13] 梅林波,沈红卫,王思玉,等. 625℃汽轮机转子材料的开发及性能分析[J]. 热力透平, 2012, 41(3):183- 187.

[14] ZEILER G, BAUER R, PUTSCHOEGL A. Experiences in manufacturing of forgings for power generation application[J]. Metallurgia Italiana, 2010, 32(6):33- 40.

[15] Kern T U, MAYER K H, Donth B, et al. The European efforts in development of new high temperature rotor materials- COST536[C]// 9th Liége Conference.Liége, Belgium, 2010: 27- 36.

[16] 陈睿恺. 30Cr2Ni4MoV钢低压转子热处理工艺的研究[D]. 上海:上海交通大学, 2012.

[17] 刘显惠,林锦棠. 国内外汽轮机大型转子锻件材料的技术进展(二)[J]. 东方汽轮机, 1998(3):5- 15.

[18] 张素心.我国汽轮机行业的发展与展望[J].热力透平,2003,3(1):1- 5.

[19] 刘鑫,钟约先,马庆贤. 低压转子钢30Cr2Ni4MoV动态再结晶行为研究[J]. 中国机械工程,2010, 21(5):603- 606.

[20] CHEN F, CUI Z S, SUI D S. Recrystallization of 30Cr2Ni4MoV ultra- super- critical rotor steel during hot deformation. Part I: Dynamic recrystallization[J]. Materials Science & Engineering A, 2011, 540(528):5073- 5080.

[21] 赵双群,林富生. 长期服役后低压转子30Cr2Ni4MoV钢的性能研究[J]. 动力工程学报,2013, 33(2) :153- 159.

[22] 钟惠仙. 汽轮机低压转子用钢的发展[J].大型铸锻件,1996(4):45- 50.

[23] 李雅武. 精炼30Cr2Ni4MoV低压转子材料在超超临界机组上的应用[J].汽轮机技术,2006, 48(1):73- 75.

[24] TANAKA Y,AZUMA T,MIKI K. Development of steam turbine rotor forging for high temperature application[C]// Proceedings from the Fourth International Conference on Advances in materials Technology for Fossil Power Plants.2005:520- 534.