CaO- MgO- Al2O3渣与IF钢液氧传递过程的电化学研究

李 竹 彭望君 王子明 周艾琳 李建朝 张捷宇

(省部共建高品质特殊钢冶金与制备国家重点试验室、上海市钢铁冶金新技术开发应用重点试验室和上海大学材料科学与工程学院,上海 200072)

脱氧是炼钢的基本任务之一。随着科学技术的发展,传统的脱氧方法已经无法满足人们对钢材质量越来越高的要求[1],亟待寻求一种洁净的方法脱除钢中的氧。在该背景下,周国治等[2- 6]提出了“可控氧流冶金”理念,即在金属液与覆盖在其表面的熔渣之间施加外加电场引导氧在异相间传递,形成方向性的氧流,从而有效脱除金属熔体中的氧。鲁雄刚等[7- 8]利用此方法在铜液与Na3AlF6- Al2O3渣系间施加稳定的直流电场,取得了良好的脱氧效果。张捷宇等[9- 10]在CaO- MgO- Al2O3渣与钢液间施加直流电场,实现了钢液的无污染脱氧。但目前研究主要集中在熔渣组分和电势参数的优化等,对于高温电极反应和渣金间氧传递过程的研究较少。本文采用循环伏安扫描的方法,研究了CaO- MgO- Al2O3渣与IF钢在1 823 K下的氧传递过程和电极电化学反应。

1 试验材料与方法

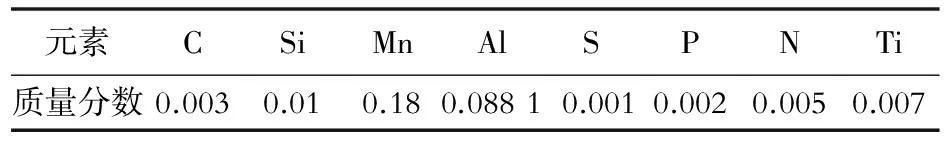

试验原料包括分析纯试剂CaO、MgO、A12O3,使用前均在箱式电阻炉内1 223 K保温6 h,以充分去除试剂中的水分和碳酸盐。然后将CaO粉碎筛分后,按照44%CaO- 5%MgO- 51%A12O3的质量分数配比,与MgO、A12O3粉末混合均匀。再将混匀粉末置于石墨坩埚内,在感应炉中升温至1 773 K保温0.5 h,搅拌均匀待熔化后取出,在空气中淬冷,捣碎、研磨、筛分、干燥。试验用IF钢的化学成分如表1所示。

表1 试验用IF钢的化学成分(质量分数)Table 1 Chemical composition of the tested IF steel (mass fraction) %

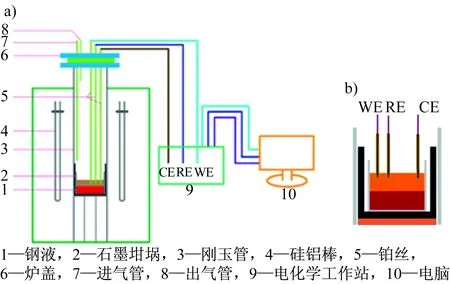

采用美国普林斯顿HCP- 803电化学工作站对反应体系进行循环伏安测试,整个试验装置示意图如图1(a)所示。在纯炉渣体系试验中,直接在刚玉坩埚中加入200 g CaO- MgO- Al2O3预熔渣;在渣金体系试验中,先向刚玉坩埚中加入100 g IF钢样,再加入200 g CaO- MgO- Al2O3预熔渣。随后将刚玉坩埚外套石墨坩埚,整体放入加热炉内。最后将事先制作好的三根铂丝电极(直径0.5 mm)插入坩埚内的适当位置并随炉加热,加热前将炉管密闭抽真空,通入高纯氩气Ar(纯度99.999%)。将温度升至1 823 K后保温20 min,待IF钢完全熔化后,用石英管取出炉渣样本,随后调整好电极的高度开始测试,具体高度如图1(b)所示。扫描完毕后,再用石英管取出炉渣样本以待检测。

图1 电化学工作站试验装置图(a)及反应 系统剖面图(b)Fig.1 Schematic of Electrochemical workstation test device (a) and sectional view of reaction system (b)

2 理论分析

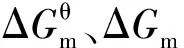

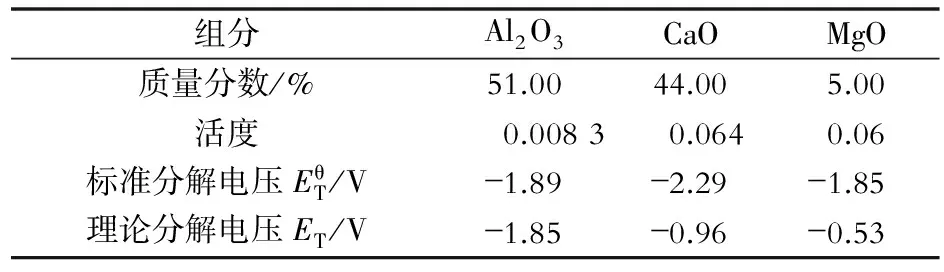

熔渣与电极界面的电化学反应,实际上是熔渣中的不同离子在电极上的放电(得失电子)过程,熔渣中O2-、Fe2+、Mg2+、Ca2+等离子的放电反应,对应的是氧化物的分解过程。因此,可以通过熔渣氧化物的分解电压确定离子放电顺序。以M+0.5O2(g)=(MO)为例,熔融电解质化合物MO电解所需的电能等于它在恒压下的生成吉布斯自由能的负值[11],即:

(1)

(2)

表2 纯炉渣体系熔渣成分、活度及氧化物分解电压Table 2 Composition, activity and decomposition voltage of oxides in the pure slag system

表3 渣金体系熔渣成分、活度及氧化物分解电压Table 3 Composition, activity and decomposition voltage of oxides in the slag and IF steel system

从表2和表3的计算结果可以看出,在外加电场扫描过程中,氧化物分解由易到难的顺序是:MgO、FeO、CaO、Al2O3。炉渣中O2-放电反应的电极电位是唯一的, 氧化物分解的难易程度决定了Fe2+、Mg2+、Ca2+等阳离子反应的还原电位的大小。所以,阳离子的还原电位由小到大的顺序是:eMg2+/Mg、eFe2+/Fe、eCa2+/Ca。

3 试验结果与分析

3.1 纯炉渣体系循环伏安曲线分析

在纯炉渣体系试验中,以200 mV/s的速率扫描4次得到的循环伏安曲线基本一致,如图2(a)所示,氧化还原峰的数据如表4所示。在负向扫描过程中,曲线出现还原峰C1,还原峰的平均峰电位为-0.35 V,根据上述理论分析可知,该还原峰对应Mg2+的还原反应:Mg2++2e→Mg(g)。在正向扫描过程中,在1.0 V左右出现氧化峰A1,氧化峰的平均峰电位为1.04 V,对应O2-的氧化反应:2(O2-)-4e→O2(g)。从动力学的角度来看,在4次扫描过程中,峰电流逐渐变弱。其原因是:在扫描过程中,反应物不断地被消耗,炉渣中氧化物浓度降低,渣中离子浓度降低,氧化还原峰的峰电流降低。

以300 mV/s的速率扫描结果如图2(b)所示,可见在整个扫描过程不再有氧化还原反应发生,炉渣呈纯电阻特征。其原因是:随着循环伏安扫描的进行,渣中氧化物不断消耗,使得炉渣体系的成分发生变化,由低熔点区进入高熔点区,黏度升高、流动性变差。上述解释在炉渣样本的XRF/XRD分析结果中得到了验证。如表5所示,与测试前炉渣相比,测试后炉渣的MgO含量降低,说明MgO在测试过程中发生了分解反应。如图3所示,在电化学测试过程中,测试前炉渣主要成分为CaO·Al2O3、12CaO·7Al2O3等,熔点较低、流动性较好;测试后炉渣主要成分为CaO·Al2O3、MgO·Al2O3、CaO·2Al2O3。其中MgO·Al2O3的熔点为2 135 ℃,CaO·2Al2O3的熔点为1 765 ℃,两者熔点都较高,为常用的耐火材料,其出现是炉渣变黏稠的主要原因。

图2 扫描速率为200和300 mV/s的纯炉渣体系的循环伏安曲线 Fig.2 Cyclic voltammetry curves of the pure slag system obtained at the scanning rates of 200 and 300 mV/s

表4 图3中的氧化还原峰A1、C1数据Table 4 A1 and C1 data of the oxidation/reduction peak in Fig.3

表5 电化学测试前后的炉渣组分Table 5 Compositions of the slag before and after electrochemical test %

图3 电化学测试前后炉渣的XRD图谱Fig.3 XRD patterns of the slag before and after electrochemical test

3.2 渣金体系循环伏安曲线分析

在渣金体系试验中,以50 mV/s的速率扫描,结果如图4(a)所示,氧化还原峰数据如表6所示。第1次扫描结果见图4(b),负向扫描过程中,曲线先后出现C1、C2、C3三个还原峰,分别对应Mg2++2e→Mg(g)、Fe2++2e→Fe(l)、Ca2++2e→Ca(g)过程。在正向扫描过程中,在扫描电压为1.58 V时出现氧化峰A1,此氧化峰对应O2-放电过程的电极反应:2(O2-)-4e→O2(g)。在扫描电压超过2.5 V后,析氧反应激烈,造成电极有效面积和析氧超电势的变化,电阻发生变化,导致电流出现明显波动。在第2次扫描中(图4(c)),在正向扫描电压为1.70 V时出现氧化峰A1,负向扫描过程中,未出现还原峰。在第3、第4次扫描过程中(图4(d)),曲线已无氧化还原峰,呈纯电阻特性。

表6 图4中氧化还原峰A1、C1、C2、C3数据Table 6 A1,C1,C2 and C3 data of the oxidation/reduction peak in Fig. 4

3.3 Pt电极的显微组织与能谱分析

循环伏安测试完成后,测试所用铂电极随炉冷却。试验结束后,取出铂丝电极,肉眼可观察到工作铂电极插入炉渣的部分变黑,其余仍为银白色。为进一步确定铂电极表面的析出物类型,对其进行形貌观察及能谱分析。

图5为工作铂电极的SEM表面形貌,能谱分析结果如表7所示,分析可知图5(b)中明亮和灰暗的部分均为炉渣。炉渣中凹孔的出现是由于氧气在工作电极吸附、析出并排开炉渣所形成的空隙。这说明在渣金间外加直流电场脱氧的过程中,熔渣中O2-向阳极界面迁移,O2-在阳极上失去电子变成O2,非均质形核、长大、析出、排开铂丝电极周围的炉渣从而形成凹坑。

从图5(b)和5(d)可见铂电极表面有规则的鳞片状产物生成,EDS结果表明鳞片状产物主要由Pt、Fe元素组成。结合Fe- Pt合金相图[13],鳞片状产物为Fe与Pt形成的无限固溶体(γ- Fe,Pt)。这说明在渣金间外加直流电场脱氧的过程中,熔渣中Fe2+向阴极界面迁移,Fe2+在阴极获得电子变成液态Fe析出,析出的Fe与Pt形成(γ- Fe,Pt)固溶体。

图4 扫描速率为50 mV/s时渣金体系的循环伏安曲线Fig.4 Cyclic voltammetry curves of the slag and IF steel system with a scanning rate of 50 mV/s

3.4 动力学步骤

44%CaO- 5%MgO- 51%Al2O3渣与IF钢在Pt电极外加电场反应过程的动力学步骤可以总结如下:

(1)熔渣中的Mg2+、Fe2+、Ca2+在外加电势的作用下向铂电极界面(阴极)的传质:(Mg2+)slag→(Mg2+)cathode、(Fe2+)slag→(Fe2+)cathode、(Ca2+)slag→(Ca2+)cathode;

(2)熔渣中的O2-向铂电极界面(阳极)的传质:(O2-)slag→(O2-)cathode;

(3)O2-在阳极界面失去电子,发生阳极反应:2(O2-)anode-4e→O2(g);

(4)钢液中的[O]传质到渣金界面并获得2个电子:[O]steel+2e→(O2-)slag/steel;

(5)生成的氧离子向熔渣扩散:(O2-)slag/steel→(O2-)slag;

(6)Mg2+、Fe2+、Ca2+在阴极界面获得电子,发生阴极反应:(Mg2+)slag+2e→Mg(g)、(Fe2+)slag+2e→Fe(l)、(Ca2+)slag+2e→Ca(g);

(7)铂电极(阳极)界面的O2形核、长大、析出扩散:O2(anode)→O2(gas)。

氧离子向铂电极界面的传质过程受温度、炉渣黏度、氧离子浓度等因素影响,氧离子迁移率比较低,步骤(2)可能是反应的控制环节;由于1 823 K高温下界面反应的速度比较快,步骤(3)不会是控制环节;通电前,渣金界面处于氧势平衡,通电初期炉渣中(O2-)浓度较高,阻碍步骤(4)的进行,反应后期,钢液中的[O]浓度降低,步骤(4)可能为控制环节;随着熔渣中MgO、FeO和CaO的还原,Mg2+、Fe2+、Ca2+浓度降低,离子扩散变慢,步骤(1)和(6)可能成为控速环节;在高纯氩气氛围中,O2分压极低,形核、长大、析出容易,气泡的长大排出会对熔渣产生搅拌作用,步骤(7)不会为控速环节。

4 结论

(1)熔渣氧化物的分解电压决定了离子放电顺序,渣中阳离子的还原电位由小到大顺序为:eMg2+/Mg、eFe2+/Fe、eCa2+/Ca。

(2)循环伏安曲线和能谱分析结果表明,渣中MgO、FeO和CaO在电场作用下发生分解,渣金体系外加电场脱氧的电极反应受电势参数、离子浓度等因素控制。

(3)在外加电场脱氧时,炉渣中的(O2-)在阴极放电形成O2析出,Fe2+、Mg2+、Ca2+等在阳极被还原生成金属或合金,炉渣氧势降低,钢液中的[O]向炉渣中扩散,从而达到钢液脱氧的目的。

[1] 徐匡迪. 20世纪——钢铁冶金从技艺走向工程科学[J]. 上海金属, 2002, 24(1):1- 10.

[2] 周国治,李福燊,鲁雄刚,等.冶金过程新方向的探索——可控氧流冶金学. 魏寿昆院士百岁寿辰纪念文集[M].北京:科学出版社, 2006.

[3] 高运明,姜英,张华,等. 可控氧流冶金[J]. 武汉科技大学学报, 2007, 30(5): 449- 453.

[4] 高运明,郭兴敏,周国治. 熔渣中氧传递机理的研究[J]. 钢铁研究学报, 2004, 16(4): 1- 6.

[5] 鲁雄刚,丁伟中,李福燊,等. Electrochemistry of oxygen ion transport in slag [J]. 中国有色金属学报(英文版), 2002, 12(2): 326- 329.

[6] 胡晓军,鲁雄刚,张捷宇,等. 冶金反应过程中氧定向迁移的理论和应用研究[C]//中国金属学会青年学术年会会刊.无锡:中国金属学会,2006.

[7] 鲁雄刚,梁小伟,袁威,等. 渣金间外加电场无污染脱氧方法的研究[J].金属学报,2005, 41(2): 113- 117.

[8] 梁小伟,孙铭山,鲁雄刚,等. 渣金间外加电场无污染脱氧新方法[J]. 上海大学学报(自然科学版), 2003, 9(4): 318- 320.

[9] ZHANG J Y, LI J C, LU X G, et al. Study on unpolluted deoxidization with applied external voltage between molten steel and slag [C]//TOFA 2006 conference. Beijing: University of Science and Technology Beijing,2006:60- 71.

[10] LI J C, ZHANG J Y, LU X G, et al. Unpolluted deoxidization of molten steel with applied DC voltage between metal and slag[J]. Chinese Journal of Process Engineering , 2006, 6(S1):30- 34.

[11] 杨创煌, 高运明, 杨映斌,等. SiO2- CaO- MgO- Al2O3熔渣中铁氧化物分解电压的测定[C]//全国冶金物理化学学术会议.北京:中国稀土学会,2014.

[12] 梁英教. 无机物热力学数据手册[M]. 沈阳:东北大学出版社, 1993.

[13] 何纯孝. 贵金属合金相图及化合物结构参数[M]. 北京:冶金工业出版社, 2007.