基于CAN总线的燃气轮机高温传感器设计

鞠文斌, 王元委

(中国电子科技集团公司 第四十九研究所,黑龙江 哈尔滨 150001)

0 引 言

燃烧温度是燃气轮机[1]运行工况的一项重要参数,燃烧室和涡轮不仅承受高温环境的热冲击,而且还伴随振动等力学冲击,温度过高易导致燃气轮机叶片、叶轮的材料强度随温度升高而显著降低,严重影响燃气轮机的可靠工作,由于叶片材料高温性能等因素的限制,必须研究和发展燃气轮机的冷却技术,降低叶片等高温部件的工作温度,从而保证其不超过最大允许温度[2]。因此,为了提高燃气轮机寿命,对于燃气温度的控制主要是对透平进气温度进行多点准确监测,同时也对温度的多点测量与控制提出了更高的要求。

针对燃气轮机透平进气1 100 ℃左右的高温、2 MPa高压气体温度测量与控制要求,本文设计了以C8051F350型单片机为核心,结合热电偶测温法的特点,建立铂电阻冷端补偿法数学模型,采用SJA1000进行控制器局域网络(controller area network,CAN)总线节点设计,开发了具备高精度控制、高可靠性、高稳定性的多点测量、总线通信等功能为一体的高精度燃气轮机用温度传感器,可以有效进行燃气温度的监测,提高燃气轮机的工作效率。

1 基本原理

由于热电偶测温范围宽、响应快,因此,常用于高温的测量[3],本文选用K型热电偶作为传感器感温元件,用于测量-180~+1 200 ℃,其测量原理如图1所示,当两个不同导体A与B串接成一个闭合回路,当两个接点的温度不同时(设T>T0),回路中就会产生热电动势EAB(T,T0),即热电效应[4]。

图1 热电偶测温原理

热电偶两端的热电势差为

EAB(T,T0)=EAB(T)-EAB(T0)

(1)

式中EAB(T,T0)为热电偶的热电势;EAB(T)为温度为t时工作端的热电势;EAB(T0)为温度为T0时冷端的热电势,当自由端温度T0恒定时,热电势仅与测量端的温度有关,即通过测量热电偶输出正负极之间的热电势即可测量温度。

2 传感器设计

2.1 感温探头结构设计

图2 温度探头结构

2.2 硬件设计

传感器采用分体结构,分为温度探头和信号处理电路两部分,温度探头输出信号通过温度转换电路处理后输出标准0~3VDC,方便与单片机数据采集与处理电路连接。热电偶输出信号经过模/数(analog/digital,A/D)转换、数据处理、发光二极管(light-emitting diode,LED)显示和CAN总线通信,达到技术指标要求。该智能温度开关硬件原理框图如图3所示,由温度探头、信号采集、键盘输入、LED显示、继电器输出、CAN总线输出和电源等构成。

图3 传感器硬件原理框图

2.2.1 温度转换电路设计

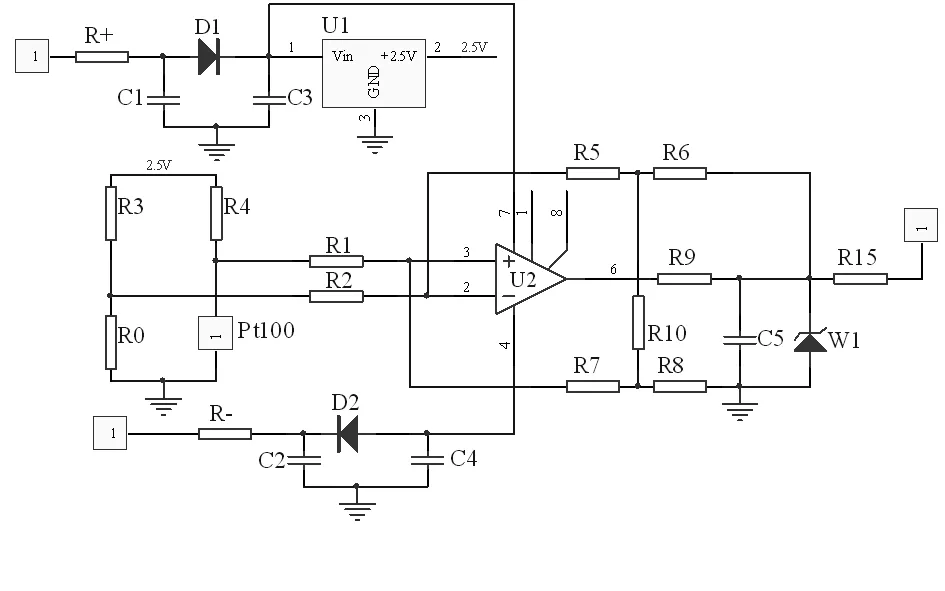

当传感器探头测量端和冷端存在温差时,传感器感温探头输出的热电势信号通过信号转换电路进行温度补偿、放大、滤波等处理,输出标准的电压信号,信号转换电路[6]如图4所示。

图4 温度转换电路原理

从式(1)可以看出热电偶产生的热电势取决于其两端的温度,只有在冷端温度保持恒定时,其输出的热电势才是测量端(热端)温度的单值函数[7],而且,工程技术上广泛使用的热电偶分度表的参考冷端温度均为0 ℃,那么将式(1)进行转换,相对于冷端温度为0 ℃的热电偶输出如式(2)。在实际工作环境中,热电偶冷端温度常不为0 ℃,需要对热电偶冷端输出进行补偿。本文采用Pt100铂电阻电桥电路对传感器进行冷端温度补偿,确保热电偶测量精度

EAB(T,0 ℃)=EAB(T,T0)+EAB(T0,0 ℃)

(2)

由于Pt100阻值变化,使电桥a,c两点间电位不等,电势差不为零,自动给出一个补偿电势ΔE(即EAB(T0,0 ℃)),由于ΔE和ΔE′大小相等,方向相反,达到了冷端温度补偿的目的,补偿后的热电偶输出如式(3)

EAB(T,0 ℃)=EAB(T,T0)+ΔE′

(3)

补偿后的输出电压信号V0与温度成线性变化,精度高,直接可以送往A/D进行模/数转换处理。

2.2.2 单片机电路设计

C8051F350集成8通道 24 位 ADC,具有高精准度模/数转换、处理功能,可以有效节省器件和成本,单片机接口电路如图5所示,为了提高数据采集精度,单片机3.3V供电电压采用LM117进行转换,AD电压基准采用外置 REF3325—2.5 V芯片提供,晶振采用外置11.059 2 MHz,单片机调试接口采用精简的C2接口,同时电路中采用电容器、电阻器等构成RC滤波电路进行滤波处理,以上措施可以有效提高采集电路的可靠性。

图5 单片机电路原理

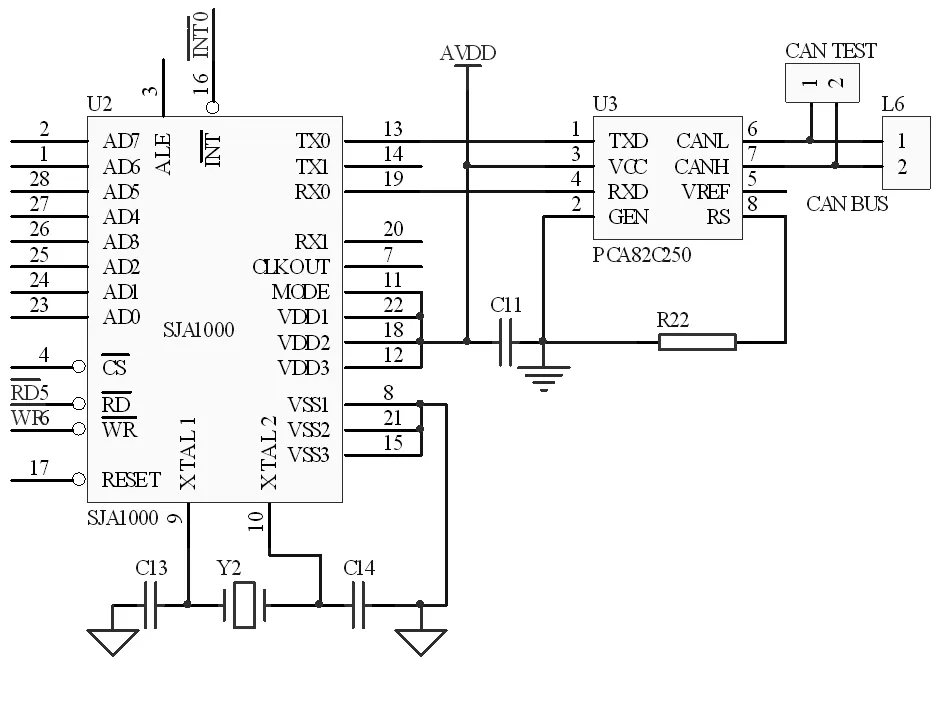

2.2.3 CAN总线通信接口设计

CAN[8]通信接口电路如图6所示,CAN总线系统由微处理器C8051F350,CAN控制器SJA1000,CAN收发器PCA82C250共同完成;微处理器是系统的核心用于实现数据转换和总线传感器SJA1000之间的通信,CAN传感器SJA1000是CAN总线的核心,实现CAN协议的转换,CAN总线收发器提高对总线的差动发送和接收能力。

图6 CAN 总线通信接口电路原理

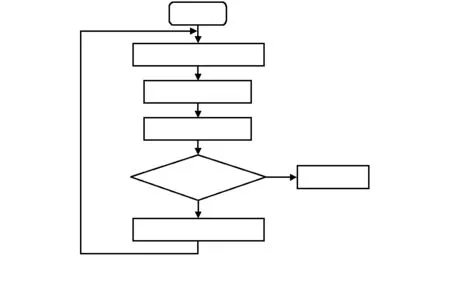

3 软件设计

程序设计采用模块化结构,主要由初始化程序、A/D 转换子程序、数字滤波程序、数据处理程序、报警数据处理和CAN通信子程序等组成,程序流程如图7所示,首先对各个数据寄存器及各接口芯片初始化,并调用A/D采集程序进行温度参数采集和数字滤波等功能,实时测量温度,可通过CAN总线设置报警温度的门限值,通过CAN总线将相关温度信息发送至系统上位机进行监测和处理。

图7 软件流程

4 试验结果

在标准试验环境下,在量程内近似均匀选取6个测试点,根据K型热电偶分度表,用高精度电压信号发生器(信号源的地与电源地及屏蔽地要求分离)代替感温探头提供相应温度下的电压值,对传感器变换电路进行标定,根据温度检测的输入输出关系,使用最小二乘法拟合温度输出曲线,确定特征方程,其标定曲线如图8所示,传感器特性方程为y=0.002 86x+0.217 2,其判定系数R2为0.998。

图8 传感器标定曲线

试验结果表明:温度开关的性能指标全部满足要求,满量程为2.99 V;非线性为7.38×10-3;重复性为9.08×10-4;迟滞为5.37×10-3;精度为8.37×10-3;温度响应时间优于0.5 s。

5 结束语

基于热电偶进行温度测量,以系统级单片机C8051F350为控制器的核心,进行冷端补偿和线性处理,通过总线驱动器SJ1000构成CAN总线输出及参数设置,通过软硬件设计和铂电阻冷端补偿技术,成功研制出了一种适用于燃气轮机高温温度监测用温度传感器,传感器具有温度误差小、准确度高、响应时间快、总线输出等特点,能够满足整体性能要求,达到了预定的设计效果。

参考文献:

[1] 少冰,钟兢军.燃气轮机在商船上的应用及其技术发展趋势[J].中国航海,2011(2):35-36.

[2] 刘尚明.一种计算燃气轮机透平叶片温度分布和冷却空气需求量的修正的解析模型[J].中国电机工程学报,2012,32(14):88-89.

[3] 闫冬梅,宋爱娟.智能便携式温度仪[J].仪器仪表学报,2003,24(z1):121-123.

[4] 赵玉刚,邱 东.传感器基础[M].北京:北京大学出版社,2006.

[5] 张树琨,姜国光.燃气轮机专用高温温度传感器[J].传感器技术,2004,23(12 ):31-32.

[6] 刘宝伟,王元委.一种快响应隔离型热电偶温度传感器设计[J].黑龙江科技信息,2015(22):71-72.

[7] 张雄飞.热电偶冷端补偿器LT1025及其应用[J].现代电子技术,2003(24):10-14.

[8] 曹 红,尹 伟.基于CAN总线的纯电动汽车数据监测系统的开发[J].内燃机与动力装置,2013,30(4):28-29.