新型电缆隧道巡检机器人机构设计与轨道优化仿真

赵 晖,钱瑞明

(东南大学机械工程学院,江苏 南京 211189)

电缆隧道巡检机器人是指代替人在地下电缆隧道进行巡检的智能机器人。机器人作为一个移动平台,当其搭载有关传感器及专用装置后,即可检测电缆隧道内部空气成分和温度等电缆工况,以及是否存在其他安全隐患[1],并将检测数据记录和传至监控中心。

现代城市正朝着绿色、简约和智能方向发展。一些老旧城市在城市改造过程中也开始将原先的地上电线、电缆转移至地下。目前,全国电缆运行管理方式大多属于粗放式的管理模式,电缆线路的运行巡视和检修工作大部分都由人工完成。统计历年来地下电缆的故障发现,导致输电电缆故障的主要原因是导线绝缘材料长期工作在高压、高温下,引起物理、化学变化,发展到一定程度或在外部条件 (雷电、短路等)激发下,造成绝缘性能下降。这些隧道内部环境恶劣,存在地下放射性物质、微生物释放的有毒气体,及高压电缆在工作时产生的高温和强磁场,这些都会对在隧道内部的工作人员的人身安全造成威胁,对人工巡视造成非常大的阻碍[2],因此电缆隧道巡检机器人应运而生。目前,电缆隧道巡检机器人主要分为地面式和轨道式。地面式机器人又以履带式为主,但是在实际应用中发现电缆隧道地面情况往往十分恶劣,地面碎石很多,而且有较多的积水,这些都给履带机器人的行走带来了较大困难,导致履带磨损严重,机器容易进水。相比较而言轨道式机器人则没有这些困扰,轨道悬吊在隧道顶部,机器人在轨道上行走,地面情况对机器人完全没有影响,同时还保证了机器人的行走速度和精度。

国外也有针对电缆隧道巡检机器人的研究,但是由于一些西方发达国家地下隧道建设起步较早,隧道环境比我国好很多,像我国电缆隧道的恶劣环境几乎不存在,因此他们使用的巡检机器人主要以履带式为主,机器人运动比较灵活,并且可以携带机械臂完成比较复杂的动作[3]。国内针对电缆隧道巡检机器人的研究走在前沿的是朗驰科技公司,他们研究的主要是轨道式巡检机器人,运动速度快,维护成本低,但是由于他们使用的是轮式驱动的轨道机器人,机器人的负载能力较低,并且运动及定位精度不高[4]。

本文针对我国电缆隧道的实际情况,以及国内外研究情况,提出并设计一种新型轨道式巡检机器人行走机构和轨道机构,以期为机器人的产品化和实际应用提供理论依据。

1 机构设计

1.1 行走机构设计

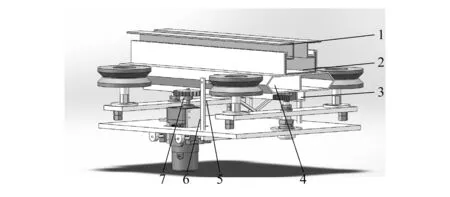

针对巡检机器人的工作环境特点和功能要求,以装拆方便、结构紧凑、运动平稳为目标,本文设计了一种新型电缆隧道巡检机器人行走机构。如图1所示:最上层为固定于隧道顶面的基座1和V形导向轨道2,机器人导向机构3与导轨V形面配合。轨道下端侧面贴有齿条4,驱动电机7输出轴上固定有齿轮,齿轮齿条相互啮合实现运动传递。电机下端和直线滑轨6相连。该行走机构的导向结构简单,运动平稳精确,并且负载能力高。

1—基座;2—导向轨道;3—导向机构;4—齿条;5—制动机构;6—滑轨;7—驱动电机与齿轮图1 行走机构结构组成

导向轨道2采用双V形对称结构(图2),通过异形型材固定于隧道顶部。两组V形轮与V形轨道接触,形成精确、稳定的导向约束。导向轨道为分段拼接而成,包括直轨和弯轨。由于隧道走向存在高低变化,所以直轨在拼接时允许有一定的倾角。

图2 V形轨道结构

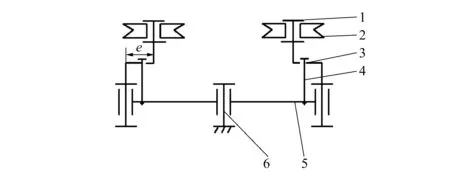

导向机构如图3所示。导向轮轴采用旁轴设计,上下两段轴之间设有偏心距e。通过转动导向轮轴可以调节V形轮与轨道之间的间隙,同时也可以使得导向机构整体脱离V形轨道。在导向轮轴上设有圆弧槽,圆弧槽上配有螺钉,在调整到理想间隙时,拧动螺钉将导向轮轴和自适应转向盘固定在一起,防止松动。

1—导向轮轴;2—导向轮;3—圆弧槽;4—螺钉;5—自适应转盘;6—转向轴承图3 导向机构原理图

为消除导向轮与导轨之间间隙的变化对齿轮齿条啮合的影响,将电机2安装在滑轨6上,借助压缩弹簧5使电机轴上的齿轮1以一定的压力压向齿条,由此可提高整个行走机构的运动平稳性和传动精度,如图4所示。

1.2 制动机构设计

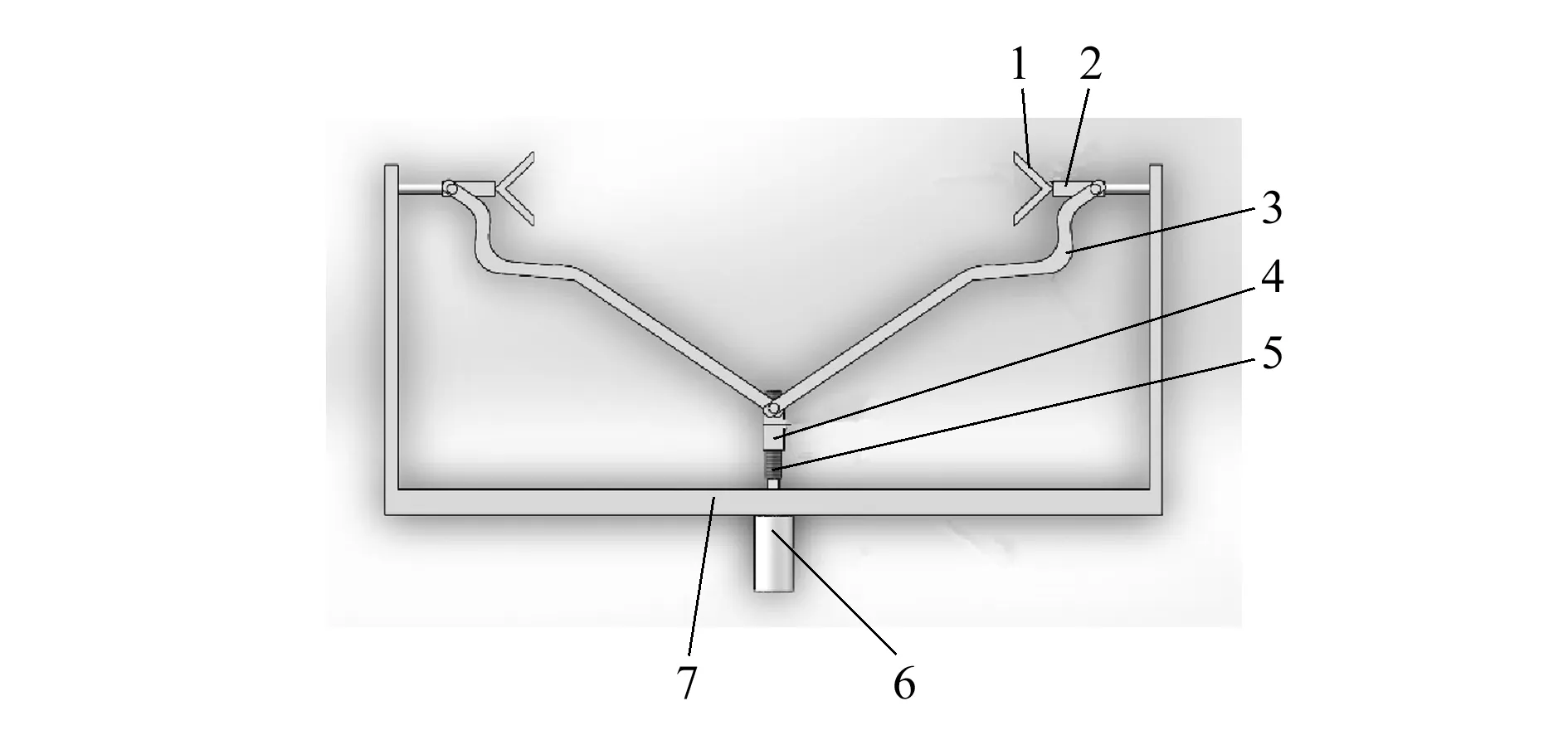

为提高机器人的制动性能和定位精度,除电机带有制动装置外,在行走机构中另设一套制动机构。如图5所示,制动机构由两套双滑块机构组成,由电机6带动丝杠5转动使螺母4上下移动,从而驱动滑块2和制动爪1水平压向或远离V形轨道。

1—制动爪;2—滑块;3—连杆;4—滑块螺母;5—丝杆;6—电机;7—机架图5 制动机构

1.3 主参数设计计算

机器人直线运动最大速度为vmax=0.8m/s,总重(整个行走机构加负载)不超过50kg。查机械手册可得导向轮和轨道之间的摩擦系数μ(弹胶体-钢)为0.45~0.60,这里μ取0.50。巡检机器人驱动电机所需功率计算如下:

Fμ=μFN=250N

(1)

P=Fμvmax=200W

(2)

式中:Fμ为摩擦力;FN为导向轮对轨道的压力;P为巡检机器人驱动电机额定功率。

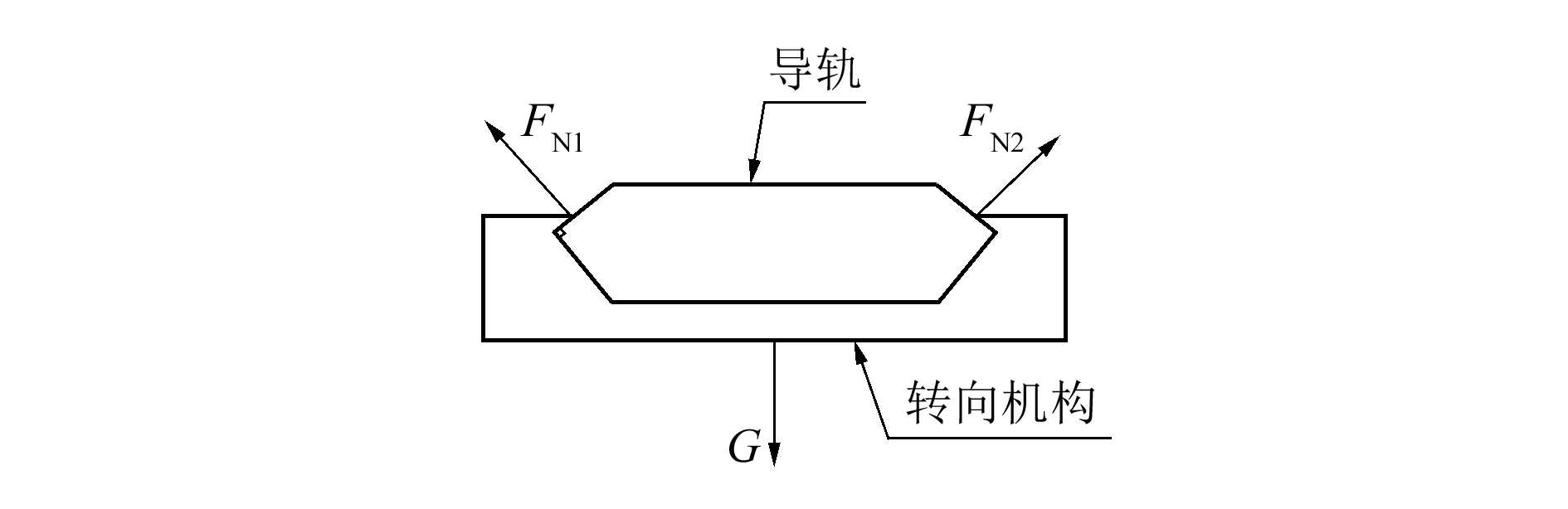

FN2×cos45°+FN1×cos45°=G

(3)

FN1×sin45°-FN2×sin45°=Fr

(4)

(5)

联立式(3)、(4)、(5)可求得r=0.2m,安全系数取2,则最小转弯半径为0.4m。

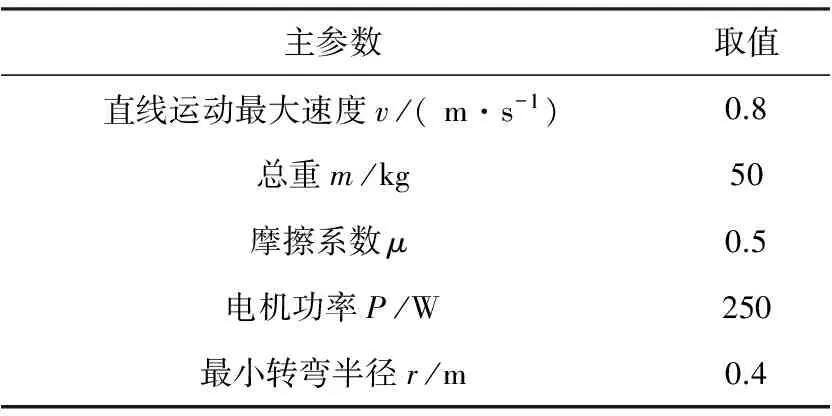

综合以上分析计算,得到的巡检机器人主参数见表1。

图6 转向机构受力示意图

表1 机器人主参数

2 轨道结构参数优化有限元分析

2.1 参数化建模

在ANSYS Workbench中对轨道进行参数化建模。轨道前后延伸方向上截面没有发生变化,因此对轨道应力应变分析时只要建立其任一截面模型。同时考虑到轨道左右对称,为了简化分析,缩短分析时间,只需对轨道1/2截面进行建模分析即可[5],参数化模型如图7所示。

图7 轨道参数化模型

优化参数:在轨道模型中,上端固定连接结构尺寸受轨道基座约束,而轨道高度受导向轮约束,因此竖直板筋的位置对轨道的应力应变有着决定性影响。以板筋位置(h1)作为变量,用p1来表示。

p1=h1

目标函数:在板筋位置改变过程中,以轨道上最大应力和最大应变最小为目标。确定目标函数为:

F(p1)=min(p2×p3)

(6)

式中:p2为最大等效应变,mm·mm-1;p3为最大等效应力,MPa。

2.2 约束条件

板筋位置主要受轨道宽度尺寸约束,约束条件为

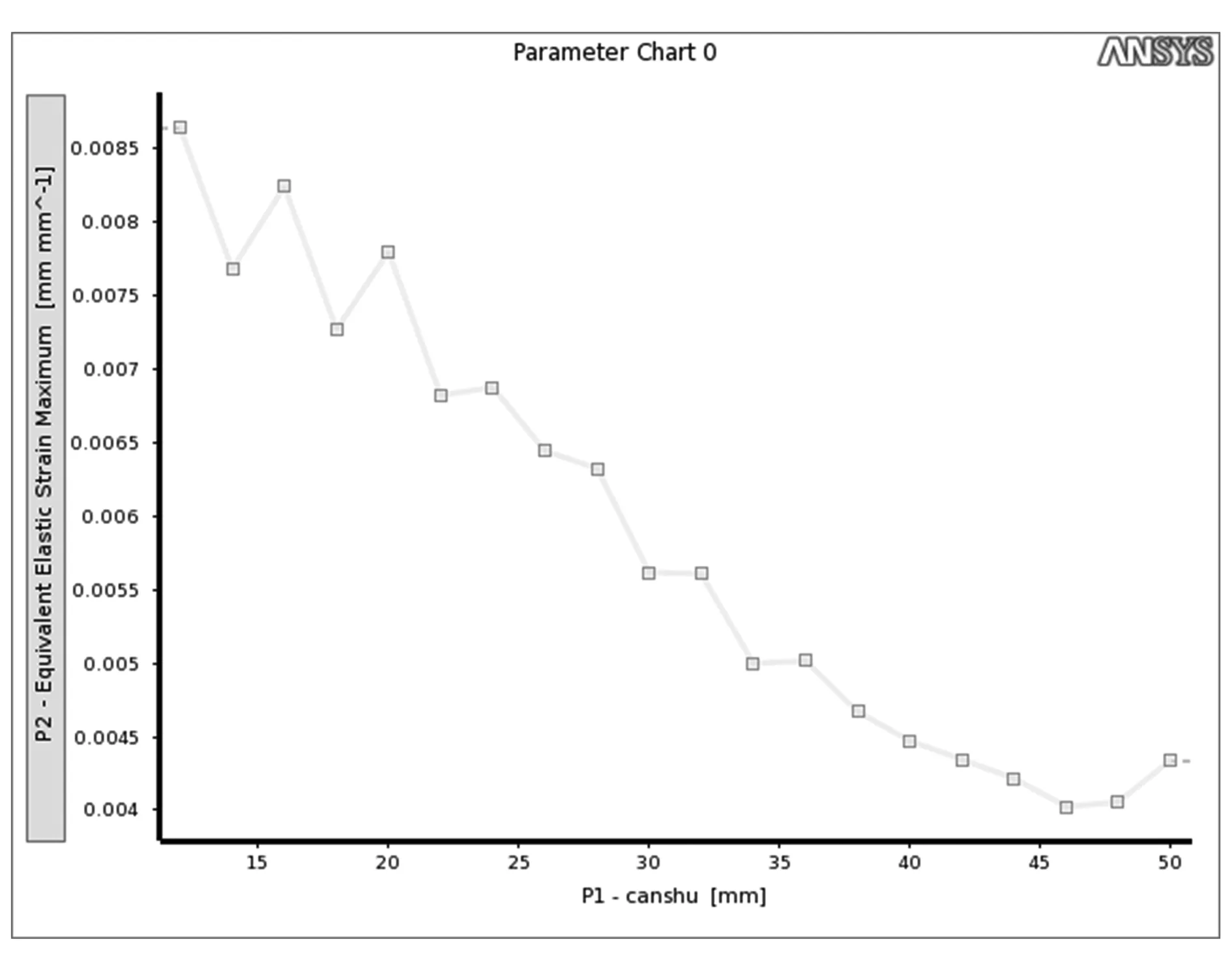

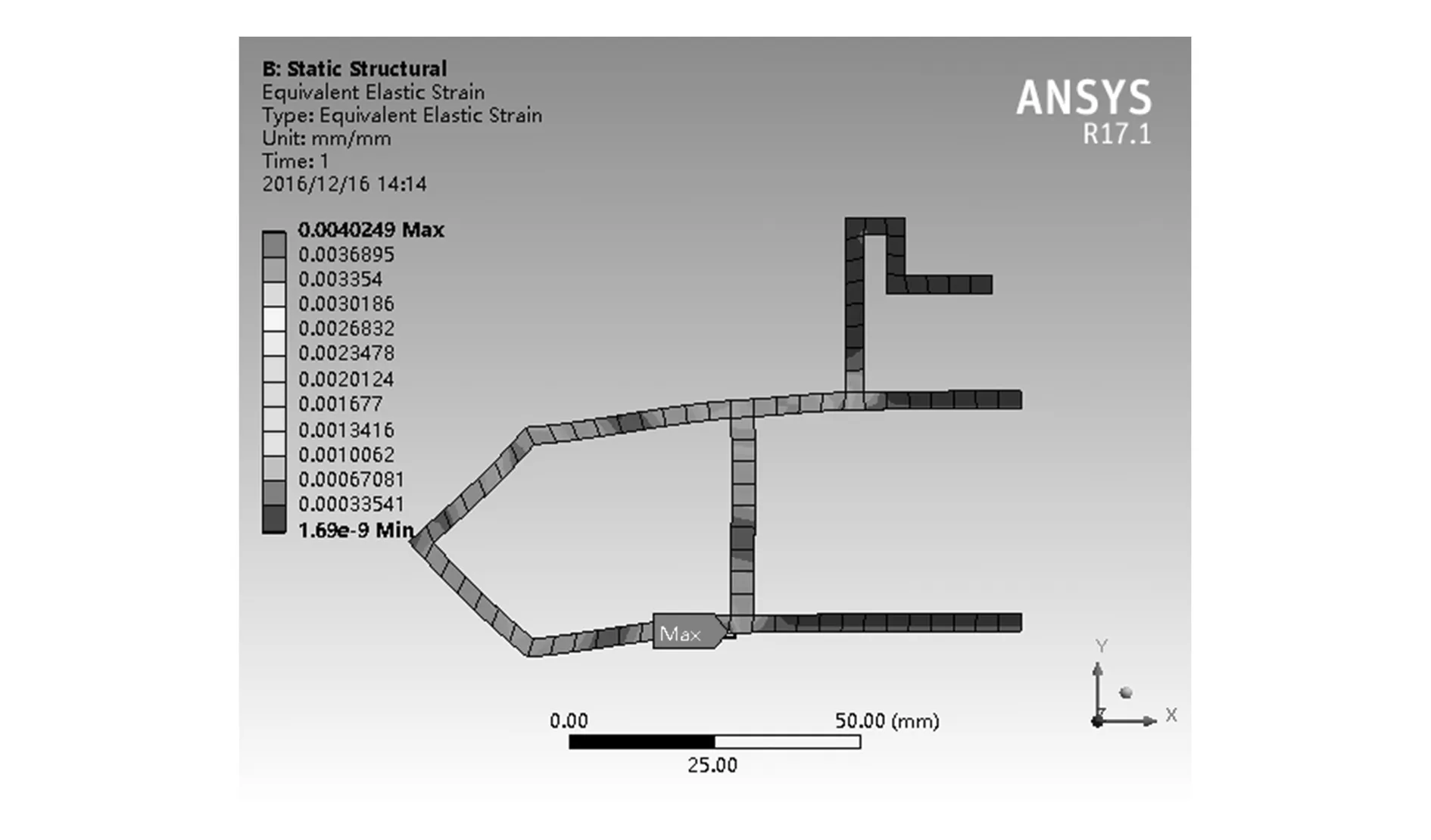

10 (7) 轨道模型边界条件如图8所示。 在对称轴上约束x方向的位移,在上方和轨道基座接触处设置为无摩擦约束,左端上斜面处施加载荷,这里考虑载荷为均匀分布,每个导向轮承受总重的1/4。 竖直板筋位置(p1)以步长2取值,分析结果如图9和图10所示。 图9 最大应变变化图 从图9和图10中可以看到,无论是最大应力还是最大应变都随着板筋从中间位置(p1=10)向边缘(p1=50)移动过程中呈现波动下降趋势,在p1=46处同时达到最低,最大应变从0.008 6mm·mm-1降为0.004 0mm·mm-1,最大应力从1 727.20MPa降为804.29MPa。轨道材料使用45Cr,查表可得材料的许用应力为1 000MPa,因此最优解满足材料的应力要求。从轨道变形图可以看出轨道上最大的点位移为1.5mm,x轴方向为0.005 4mm,变形率为0.005%,y轴方向为-1.500 0mm,变形率为3.750%,因此对轨道整体变形基本没有影响。 在最优解情况下模型的最大等效应变云图、最大等效应力云图和变形图如图11~13所示。 图11 最优解应变图 图12 最优解应力图 图13 最优解变形图 在上述最优解情况下对模型的6阶模态进行分析,结果见表2和图14。 表2 模态阶数及其模态频率 图14 6阶模态振型 由表2可知轨道的1阶模态频率较低,由图14可知轨道1阶模态振型中间对称面上竖直位移最大,因此在实际工作中要避免受到该频率及附近频率的影响,同时可以考虑在中间对称面添加加强筋来降低轨道变形。 1)针对目前电缆隧道巡检机器人行走机构存在的缺陷,本文重新设计了一种新型行走机构并且设计了相应的导向轨道,保证了传动的平稳性和定位的精确性。 2)本文创新性地设计了电缆隧道巡检机器人制动机构,使得机器人在遇到突发情况(如高速运动到目标附近)时能够快速减速,避免单纯使用电机制动带来的齿轮齿条的高速碰撞。 3)针对本文设计的导向轨道进行了参数化优化,使得导向轨道在相同边界条件下最大等效应力和最大等效应变最小,同时建立了最优解模型。 4)在最优解导向轨道模型下求解了其6阶模态频率和模态振型,对在工作过程中如何避免轨道共振具有指导意义。 参考文献: [1]万紫阳.智能机器人在电缆隧道巡检的研究与应用[J].中国新技术新产品,2014(18):14-15. [2]李团结.机器人技术[M].北京:电子工业出版社,2009. [4]李应,马磊,王晓东,等.变电站巡检机器人组合导航实验[J].测控技术,2015,34(6):37-40. [5]段进,倪栋,王国业.ANSYS10.0结构分析[M].北京:兵器工业出版社,2006.2.3 优化分析

2.4 最优解模态分析

3 结论