6061铝合金高速铣削切削参数对表面粗糙度的影响分析

谢黎明,张 威,靳 岚

(兰州理工大学机电工程学院,甘肃 兰州 730050)

6061铝合金因具有良好的机械性能而成为理想的结构材料,其广泛应用于航空工业、汽车制造业等。在实际生产中,工件表面的粗糙度受切削加工工艺及参数的影响,为使工件加工品质能够达到工艺要求,需要对工件表面粗糙度与切削参数间的关系进行预测,以提高工件表面的质量和加工效率。刘再德等[1]根据6061铝合金的动态拉伸应力应变曲线,拟合出其Johnson-Cook 本构模型参数,为准静态变形分析提供理论依据;陈子乾等[2]通过对6061 铝合金进行切削深度为0.005~0.100mm的微细刨削,得知进给量是影响微细刨削铝合金表面粗糙度的主要原因,但其没有综合分析表面粗糙度、切削率与切削参数的关系;刘玉波等[3]使用硬质合金刀具对铝合金(2A70)叶轮进行高速铣削试验,分析了不同切削参数对叶轮叶片加工表面粗糙度的影响,确定了最优生产条件;王兴盛等[4]建立了LS-SVM预测模型,采用正交实验法预测复杂曲面镜片精密车削后的表面粗糙度。但刘玉波、王兴盛等均没有考虑试验因素交互作用对试验结果的综合影响。另有部分学者研究表明,响应曲面法(RSM)可以通过分析因素交互作用的影响,再结合材料切除率进行优化得到切削参数的最优组合,但由于未经过试验验证,数据可靠性有待检验[5-7]。本文利用Deform-3D有限元仿真软件对6061铝合金进行模拟铣削加工,在文件后处理阶段对已加工表面进行轮廓微观不平度十点高度分析,通过计算实际加工表面与理想加工表面的高度差,得到加工表面的粗糙度值,然后运用二次响应曲面法建立预测模型,得到表面粗糙度与切削参数间的指数关系,分析切削参数对表面粗糙度的影响程度,同时考虑影响因素的交互作用,利用试验对仿真结果进行验证,最终得到最优参数组合。

1 有限元仿真模型建立、参数设置及表面粗糙度仿真

1.1 有限元仿真模型建立

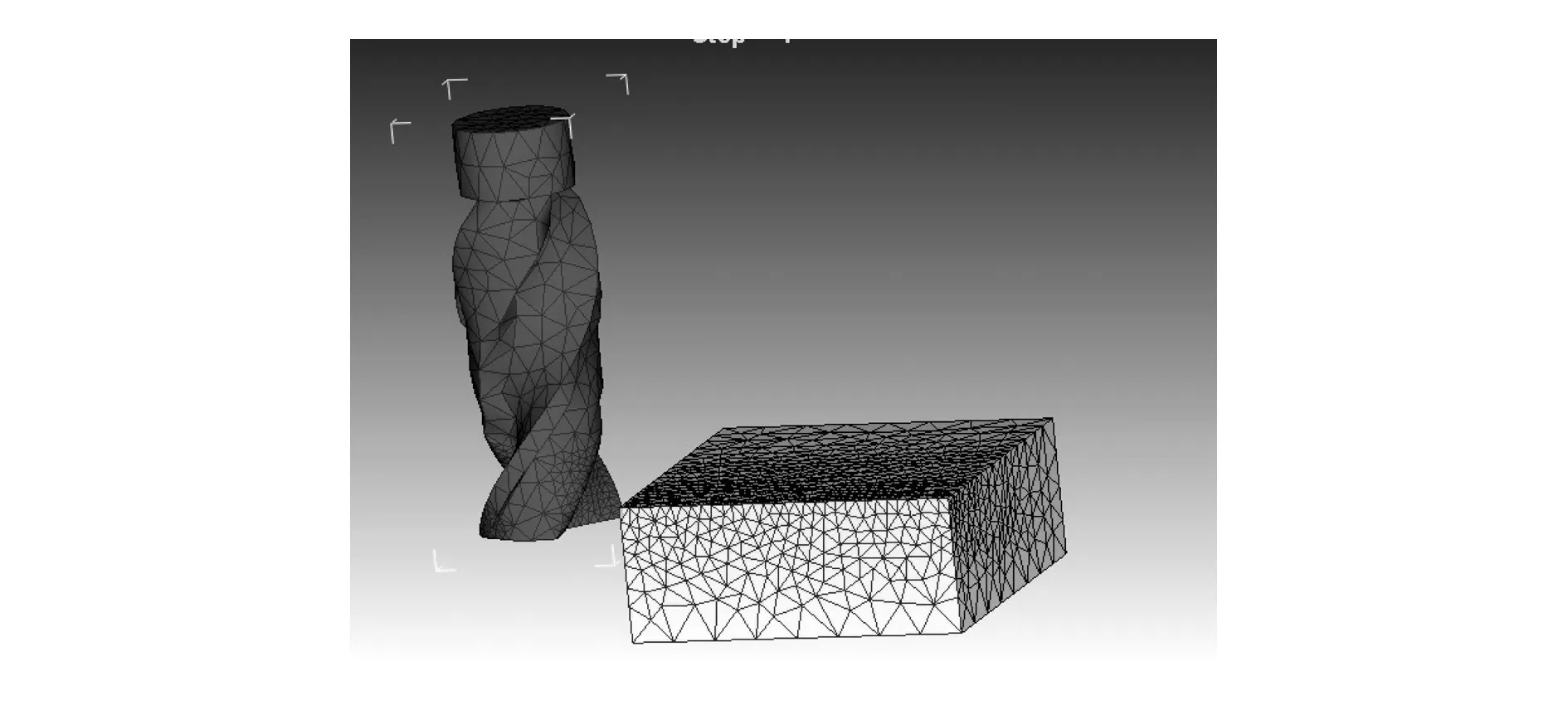

在有限元仿真过程中,为减少计算时间,选取铣削过程中的一部分作为分析对象,并假设工件的铣削面为平面[8]。刀具为双刃螺旋立铣刀,刀具直径为4mm,螺旋角为30°,将Pro/E软件构建的刀具、工件几何模型导入Deform-3D软件,对刀具和工件进行相对网格划分。铣削模拟有限元模型如图 1 所示。

图1 铣削模拟有限元模型

1.2 参数设置

参考《机械加工工艺手册》[9],选取铣削用量,按三因素三水平(表1)设计试验。

表1 试验因素水平表

1.3 表面粗糙度仿真

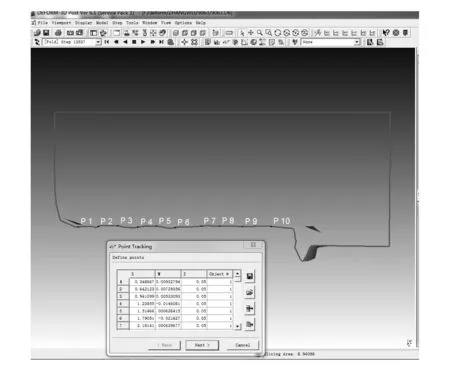

表面粗糙度值为仿真分析结果,不能通过粗糙度测量仪测得实验数据,但可以通过在模型上选点的方法对表面粗糙度进行预测,得到表面粗糙度Rz值。根据GB1031—1983,取样长度选为0.8mm,在取样长度内从大到小取前5个轮廓峰高ypi的平均值与前5个轮廓谷深yvi的平均值,它们之和即为轮廓微观不平度十点高度Rz[10],见式(1)。Deform后处理阶段,在已加工表面上选点,如图2所示,其对应的刀具轴线方向(Y方向)上的实际坐标值与铣削理论坐标值的差值即为工件加工表面轮廓的高度yi,yi=ypi+yvi。利用上述方法可对二次响应曲面试验数据进行表面粗糙度预测。

图2 粗糙度仿真分析

(1)

2 试验设计

二次响应曲面 (response surface methodology,RSM) 法是数学方法和统计方法结合的产物,用于对感兴趣的受多个变量影响的响应问题进行建模和分析,其目的是优化这个响应。RSM作为一种优化方法,考虑了试验随机误差,而传统优化是不考虑试验随机误差的,同时 RSM 将复杂的未知函数关系在小区域内用简单的一次或二次多项式模型来拟合,计算比较简便[11]。

2.1 二次响应曲面法试验表

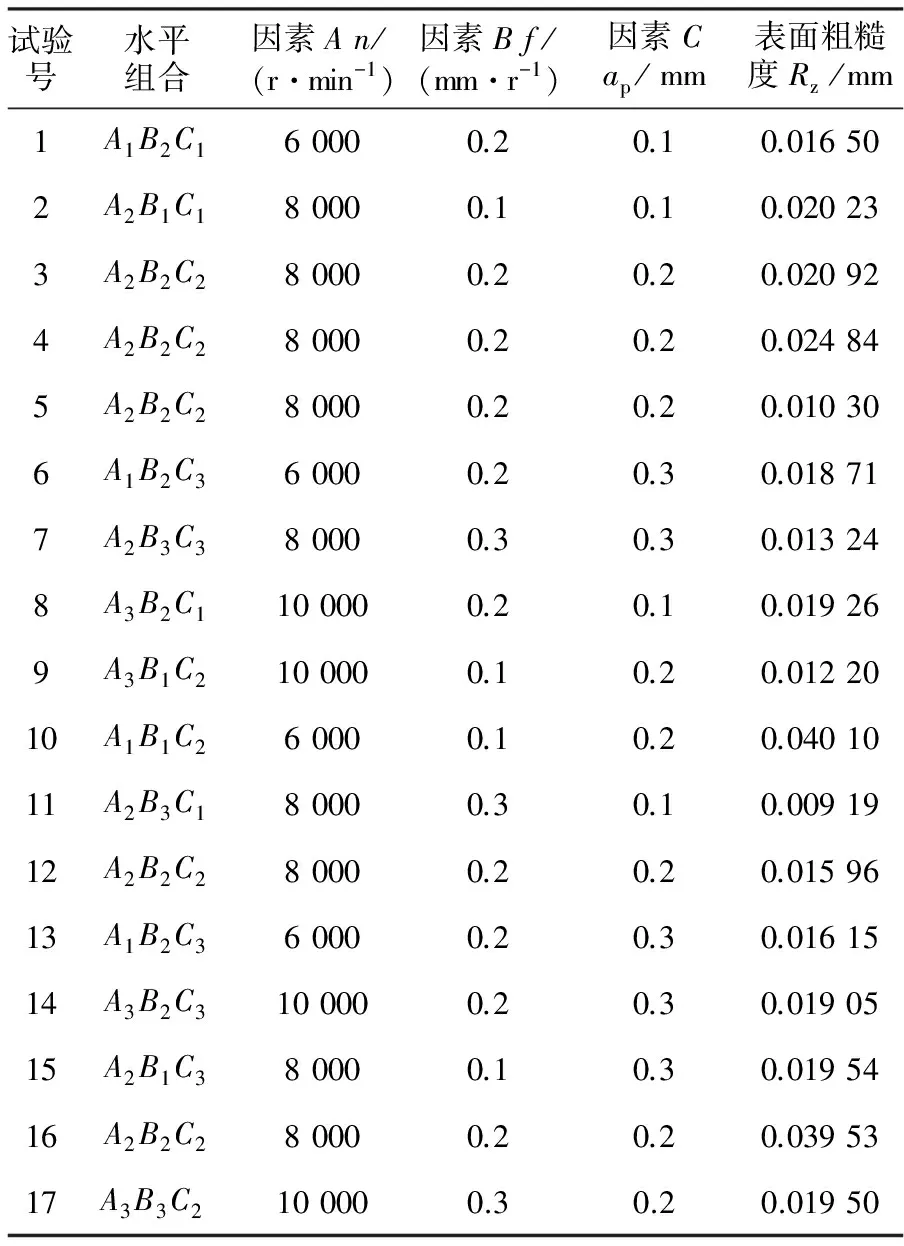

二次响应曲面法试验方案及试验结果见表2。

表2 二次响应曲面响应法方案及结果

2.2 二次响应曲面模型的建立

二次响应曲面模型[12]:

(2)

式中:b0,bi,bij为多项式待定系数;xi为自变量第i个分量。得到二次响应曲面回归方程为:

(3)

2.3 二次响应曲面试验残差分析

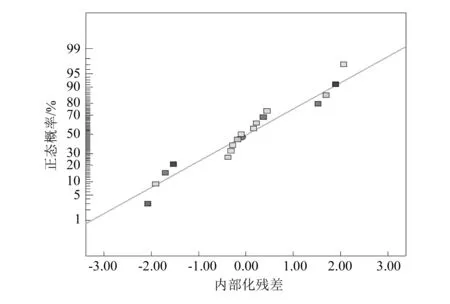

二次响应曲面模型的拟合优度可通过决定系数(coefficient of determination)R2和相关系数(correlation coefficient)R来验证[13-14]。利用design expert软件分析,该模型的修正决定系数(R2修正值)为0.931 6,即93.16%的表面粗糙度变异分布在所研究的3个因素中,其总变异中仅有6.84%不能由该模型来解释,表明该模型拟合程度良好。变异系数(coefficient variability)表明不同水平的处理组之间的变异程度。该模型的变异系数约为17.23%,说明实验的重复性良好。标准化残差正态概率图显示基本为一条直线(图3),真实值与预测值重合度较高,拟合效果良好,因此预测模型成立。

图3 标准化残差正态概率图

2.4 二次响应曲面模型显著性检验

表3 响应曲面法方差分析

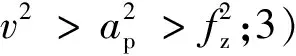

1)图4显示,背吃刀量在零水平条件下(ap=0.2mm)、进给量在0.11~0.26mm范围内,工件表面粗糙度随主轴转速的增加显著下降,当主轴转速大于9 000r/min时,工件表面粗糙度小于0.2mm。

图4 主轴转速和进给量对表面粗糙度的影响

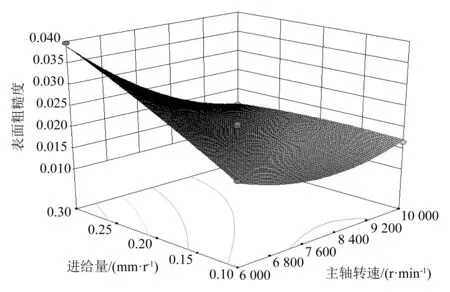

2)图5显示,进给量在零水平条件下(fz=0.20mm),低转速区工件表面粗糙度随背吃刀量的增加显著增加,当主轴转速大于8 000r/min时,表面粗糙度值较低且随背吃刀量的增加变化不明显,此时可以获得较高的加工表面质量。

图5 主轴转速和背吃刀量对表面粗糙度的影响

3)图6显示,主轴转速在零水平条件(n=8 000r/min)下,工件表面粗糙度随背吃刀量和进给量的增加变化不明显,此时可以获得较稳定的加工表面质量。

2.5 切削参数优选

在满足表面加工质量的前提下,优化切削参数可以获得最大的金属切除率,以达到最大的加工效率。

图6 背吃刀量和进给量对表面粗糙度的影响

(4)

(5)

式中:Q为金属切除率;D为刀具直径。将式(5)代入式(4),得到金属切除率与切削参数之间的关系式(6)。

(6)

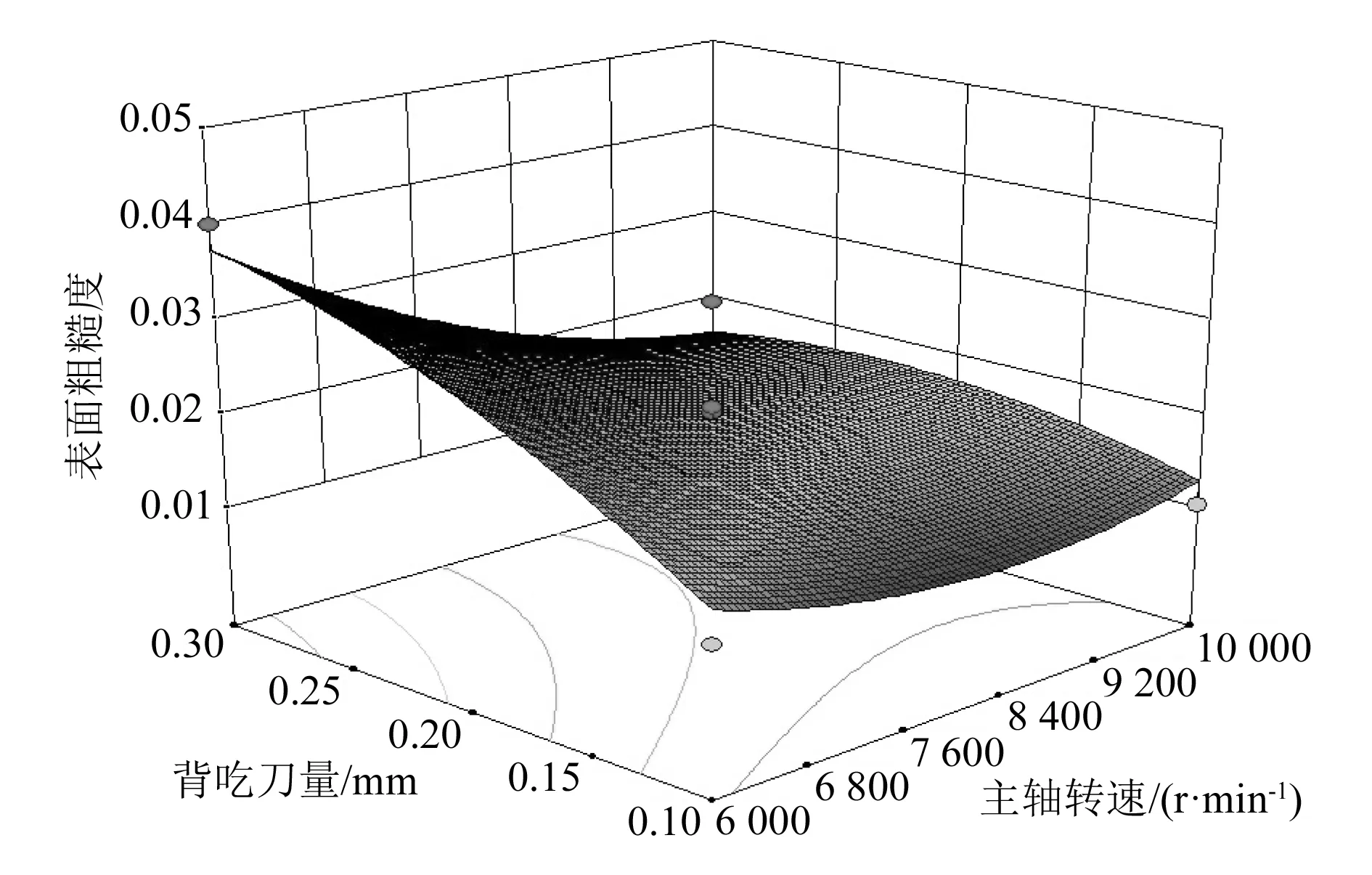

根据分析可知,由于背吃刀量对表面粗糙度的影响最大,所以先确定背吃刀量有利于控制表面粗糙度,然后通过调整主轴转速和进给量来提高材料切除率,进而提高加工效率。选取零水平背吃刀量ap=0.2mm,根据式(3)和式(6)可以作出Rz和Q的等高线,如图7所示。

图7 背吃刀量为0.2mm时,表面粗糙度、材料切除率等高线图

1)分析图7可知,图中A,B,C3点均在Q=0.02mm3/min处,三点的材料切除率相等,但是A点处表面粗糙度明显低于B和C两点。

2)图中A,E,I,L4点表面粗糙度值相等,为Rz=2.02mm,但是L点加工效率明显高于A,E,I三点。

3)图中K点处获得的表面粗糙度值较小,加工效率最高,而C点处的结果与K点处相反,因此合理选择参数组合有利于保证加工质量和提升加工效率。

3 实验验证

3.1 实验装置

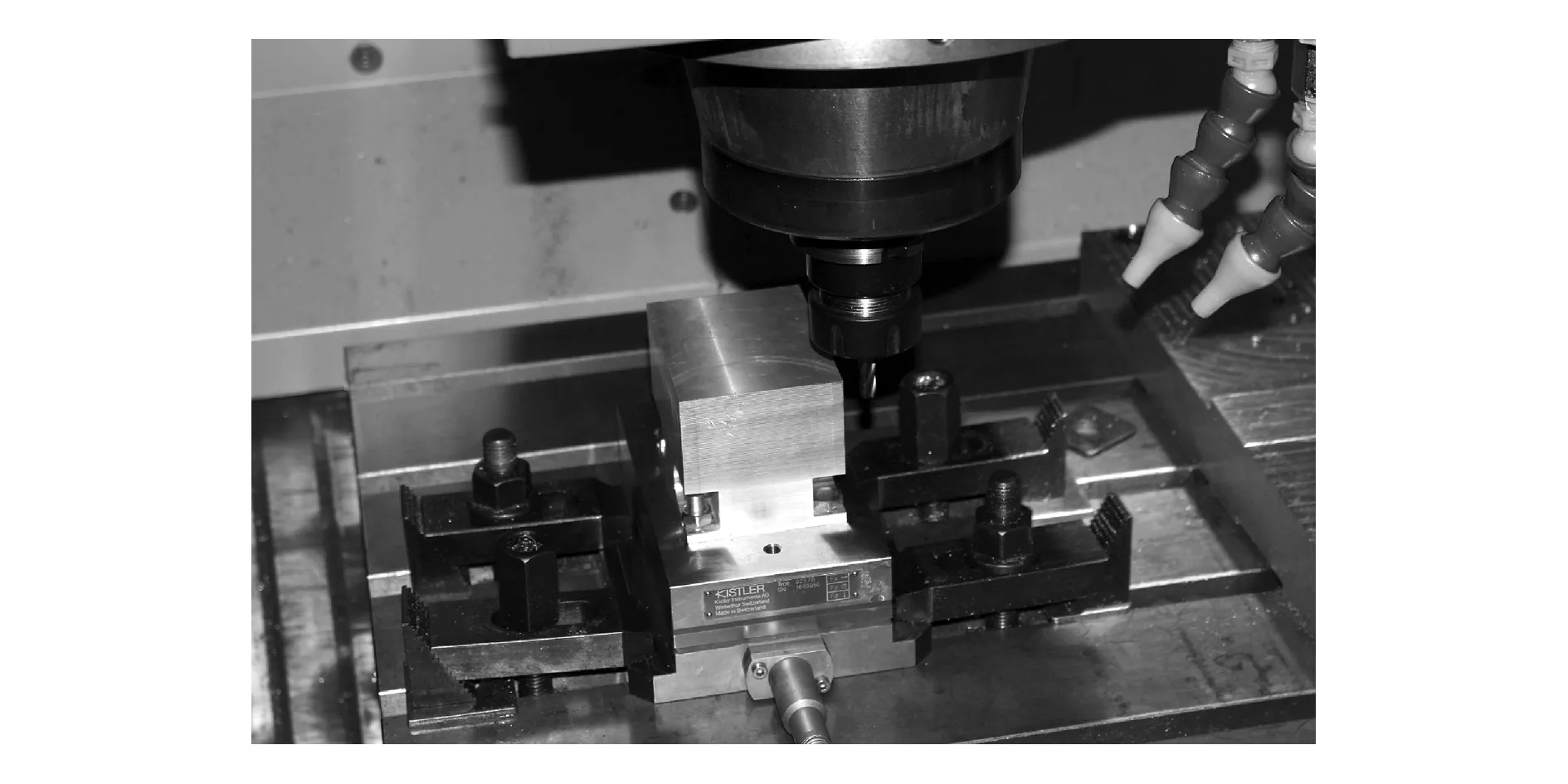

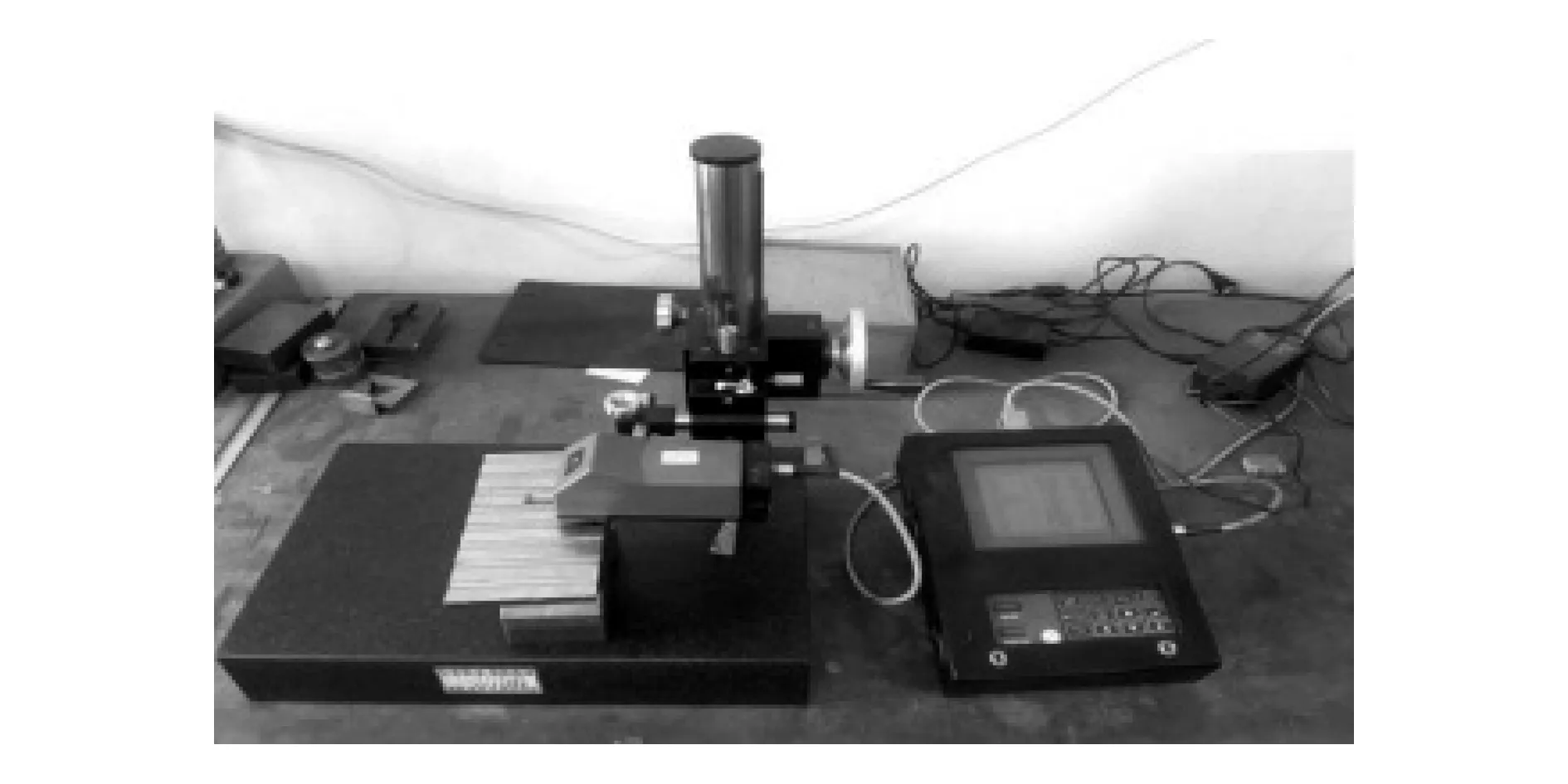

铣削实验在高速加工中心EMCO MILL450(图8)上进行。工件材料为6061铝合金,尺寸为80mm×60mm×40mm;加工刀具选用SAND-VIK生产的双刃整体硬质合金螺旋立铣刀,铣刀直径φ=4mm,铣削方式为干式切削,往复式走刀。工件表面粗糙度测量所采用的粗糙度测量仪型号为TR240,如图9所示,其Rz的测量范围为2×10-5~0.16mm。

图8 实验装置

图9 TR240粗糙度测量仪

3.2 实验目的及结论

为验证二次响应曲面法的可靠性以及筛选最优参数组合,选取图7中A,B,C,D,E,F,G,H,I,J,K,L共12个点的参数组合进行实验,得出表面粗糙度实验值见表4。通过对表面粗糙度实验值的分析可知,二次响应曲面法可以较为准确地反映出实际加工结果,分析方法可靠。

4 结论

1)二次响应曲面法拟合度较高,在实验条件范围内有较高的置信度与显著性,可以连续对实验的各个水平进行分析。该方法考虑了因素间的交互作用及实验随机误差,适用于非线性数据处理的相关问题。

2)通过二次响应曲面模型显著性分析得知,在实验范围内,减小背吃刀量对降低表面粗糙度有显著作用,提高主轴转速可以有效控制表面粗糙度变化。铣削参数对表面粗糙度影响显著性排序为:ap>v>fz。

3)通过仿真、实验对比得知,二次响应曲面法预测结果真实度较高,最优参数组合为:n=10 000r/min,fz=0.25mm,ap=0.2mm。

参考文献:

[1]刘再德, 王冠, 冯银成,等. 6061铝合金高应变速率本构参数研究[J]. 矿冶工程, 2011, 31(6):120-123.

[2]陈子乾, 杨光. 6061铝合金微细刨削的表面粗糙度试验研究[J]. 机械设计与制造, 2016(5): 115-121.

[3]刘玉波, 赵灿. 基于正交试验法的高速铣削工艺参数优化设计[J]. 组合机床与自动化加工技术, 2008(9): 68-71.

[4]王兴盛, 康敏, 傅秀清,等. 镜片精密车削表面粗糙度预测[J]. 机械工程学报, 2013(49): 192-198.

[5]张烘州,明伟伟,安庆龙,等. 响应曲面法在表面粗糙度预测模型及参数优化中的应用[J].上海交通大学学报, 2010, 44(4): 447-451.

[6]刘牧, 杨茂奎. 基于响应曲面法的表面粗糙度预测模型研究[J]. 精密制造与自动化, 2006(2): 37-40.

[7]焦锋,张佳菲,牛赢,等. 基于响应曲面法的硬质合金加工切削参数优化[J].机械设计与研究, 2015(4): 112-115.

[8]李传民, 王向丽, 闫华军,等. DEFORM5.03金属成形有限元分析实例指导教程[M]. 北京: 机械工业出版社, 2007.

[9]李洪. 机械加工工艺手册[M]. 北京: 北京出版社, 1990.

[10] 袁长良, 丁志华, 武文堂. 表面粗糙度及其测量[M]. 北京: 机械工业出版社, 1989.

[11] 王永菲, 王成国. 响应面法的理论与应用[J]. 中央民族大学学报(自然科学版),2005, 14(3): 236-239.

[12] 徐向宏, 何明珠. 试验设计与Design-Expert、SPSS应用[M]. 北京: 科学出版社, 2010:146-157.

[13] SUNITHA K, LEE J K, OH T K.Optimization of medium components for phytase production by E.coli using response surface methodology[J].Bioprocess and Biosystems Engineering,1999, 21(6):477-481.

[14] NM Osório, S Ferreira Dias, JH Gusmo. Response surface modeling of production of ω-3 polyunsaturated fatty acids-enriched fats by a commercial immobilized lipase[J]. Journal of Molecular Catalysis B Enzymatic, 2001, 11(4): 677-686.