影响熟料强度的因素分析

□□

(太原狮头中联水泥有限公司,山西 太原 030056)

引言

我公司熟料生产线采用双系列、低压损五级预热器及喷腾在线式分解炉,回转窑规格为Φ4.8 m×72 m,于2014年建成投产至今,其间熟料强度波动较大,2014~2017年熟料年平均理化结果见表1。

本文通过对我公司历年来的熟料生产情况进行分析,由数据库查找出影响熟料28 d强度的因素,提出了进一步提高熟料强度的措施,并收到了良好效果。

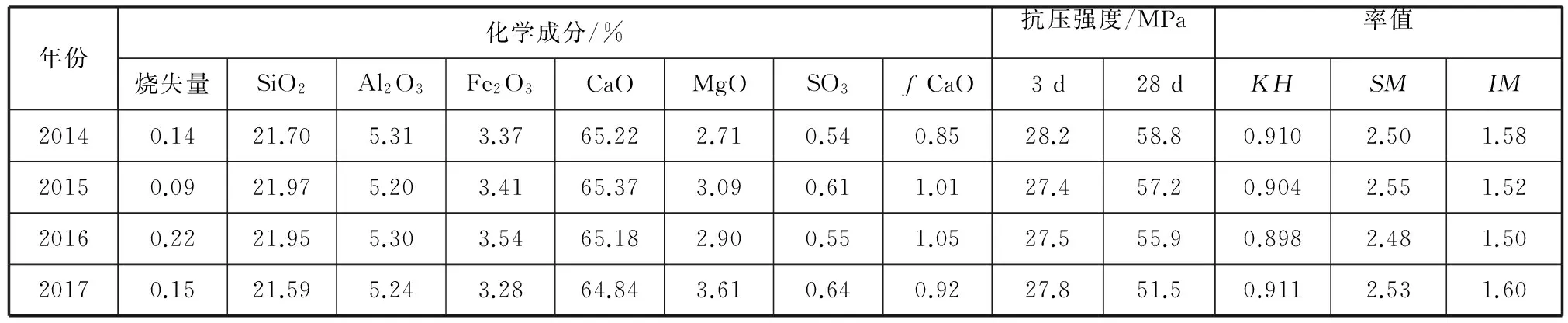

表1 熟料年平均理化结果

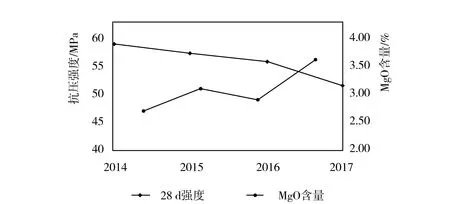

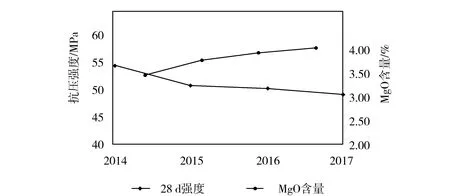

从表1可知,在熟料KH、SM值基本稳定的情况下,熟料28 d抗压强度波动较大,最大波动为7.3 MPa,另外氧化物MgO含量波动也较大,最大波动为0.9%。2017年熟料28 d抗压强度为51.5 MPa,是历年来的最低值,其对应的MgO含量为3.61%,也是历年来最高值。28 d强度与MgO含量的对应关系见图1。由图1可见,熟料28 d强度随MgO含量的波动较大。

图1 熟料28 d强度与MgO含量的关系

1 2017年熟料强度分析

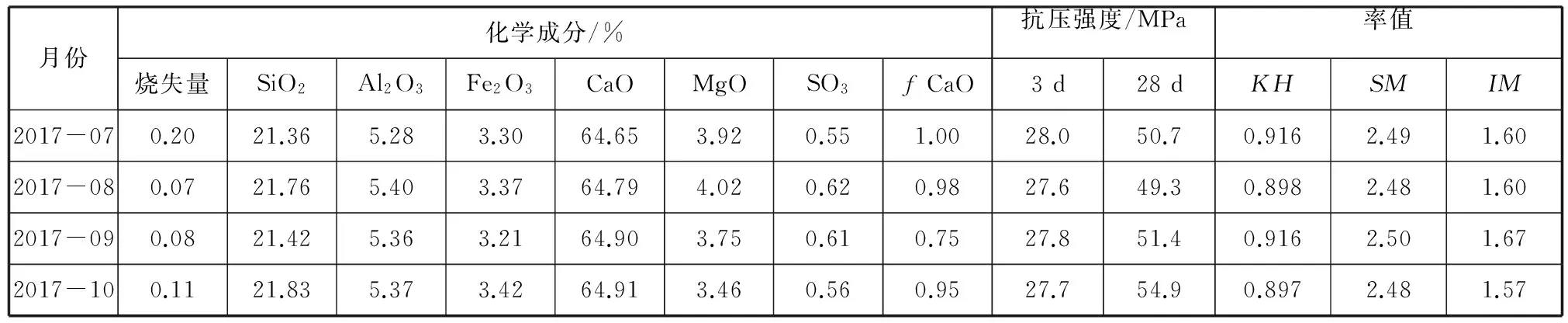

分析2017年熟料强度过低的影响因素,为排除其他次要因素的干扰,故取其间具有可比性的数据进行统计分析,以进一步查找影响熟料强度的原因。2017年的熟料月平均理化结果见表2。对表2以熟料28 d强度降序排列后,生成28 d强度与MgO含量的对应关系见图2。

由图2可见,2017年熟料28 d强度随着MgO含量的升高而降低,其中8月份和10月份的强度分别为49.3 MPa、54.9 MPa,对应的MgO含量分别为4.02%、3.46%。

2 生料化学成分的影响

2.1 MgO含量

适量的MgO使液相量增加,黏度下降,熟料的易烧性得到改善,有利于A矿的形成。但MgO含量过高会使熟料液相出现的温度降低并增加液相量,表面张力也大大降低,降低烧成温度。在预分解窑中,由于烧成温度很高,过高的MgO就变成了有害成分,因为它与预分解窑要求的液相量低且黏度高的情况相反,使得熟料提前结粒,这些提前结粒的熟料到达烧成带后,由于热量从颗粒表面传到内部需要一定时间,再加上预分解窑物料运动速度快,造成A矿形成及发育不良。由于低液相黏度本身对A矿有熔蚀作用,反映在岩相结构上,A矿轮廓不清,成分晶体边缘轮廓变得模糊不清,虽然早期强度较高,但28 d强度较低,这一点从表1和表2中也可以得以验证。故MgO含量过高会降低熟料28 d强度。

表2 2017年熟料月平均理化结果

图2 熟料28 d强度与MgO含量的关系

2.2 Al2O3含量

在熟料矿物形成过程中,Al2O3与其他氧化物反应主要生成C3A和C4AF,二者的水化速度快,为保证熟料3 d强度的主要矿物质,其液相量和液相黏度会随着Al2O3含量的增加而增加,适量有利于熟料中C3S的形成,过量则液相量急剧增加,同样使物料在进入烧成带之前就结粒过大,并且其液相黏度增加,不利于氧化物的扩散化合,使得C3S的形成和发育受阻,从而影响熟料28 d强度。由表1和表2可见,Al2O3平均含量较为稳定。

2.3 Fe2O3含量

Fe2O3与其他氧化物反应生成C4AF,也是提供熟料3 d强度的贡献者,并且液相量随其含量的增加而增加,液相黏度则下降,其影响熟料煅烧及C3S生成的机理类似于MgO。由表1和表2可见,Fe2O3平均含量较为稳定。

3 熟料煅烧与冷却

众所周知,各参数的稳定是保证回转窑热工制度稳定的前提。在操作中,入窑生料喂料量控制在350~360 t/h;入窑生料分解率控制在92%~95%;窑尾温度控制在1 050~1 100 ℃;窑速控制在4.0~4.2 r/min;头煤和尾煤用量及比例控制合理;篦冷机操作稳定,料层控制合理,冷却效果良好。从DCS系统采集的数据分析,回转窑传动电流平稳,窑皮长度适中,现场熟料结粒细小、均齐,烧成系统未出现过还原气氛。

4 结语

我公司水泥熟料生产线2017年7月至9月熟料28 d强度急剧下降,正是由于熟料中MgO含量过高所致,而2017年10月熟料的28 d强度有所提高,也正是因为其中的MgO含量有所下降,故熟料中MgO含量应≯3.5%,才能保证熟料的28 d强度。而我公司熟料中的MgO主要是由石灰石质原料带入的,依据现有的原燃材料分析结果折算,应控制石灰石质原料中的MgO含量≯2.6%。