车身漆膜长短波倒置问题的解决

曹晓根,叶明东,黄昊

(浙江吉利控股集团有限公司,浙江 宁波 315336)

Lw(长波)、Sw(短波)和DOI(鲜映性)是汽车漆膜外观常用的评价指标。不同颜色设置不同的指标值。长波的数值往往小于短波,且二者之间有一定的比例要求,一般认为Lw值是Sw值的1/3 ~ 1/2为好(即短波与长波的比值为2 ~ 3),1/3 ~ 2/3之间可接受,从而使目视与数值之间有一个较好的对应关系。但在实际生产过程中,有时会出现长波值与短波值接近甚至大于短波值的情况,这被称为“长短波倒置”。当出现长短波倒置时,目视表现为远距离(3 m)观察漆膜时橘皮明显,而45°角近距离(0.5 ~ 1.0 m)观察漆膜时橘皮呈现为较深的斜状条痕。长短波倒置多出现于素色漆和颜料粒径较小的珠光漆。本文以某主机厂在喷涂“素色白”时发生“长短波倒置”问题为例,说明其解决思路和方法。

1 问题现状

1.1 问题来源

某主机厂在产能提升的情况下将1k(单组分)清漆更换为2k(双组分)清漆并重新进行示教。在提产(节拍由150 s调整为140 s)时发现素色白的小批量调试样车的漆膜目视外观明显变差。经对漆膜外观进行测量,该车型共23个测量点中有11个出现了长短波倒置问题。现场采用的是三涂三烘工艺,磷化+薄膜电泳漆(烘烤固化)+水性中涂漆(预烘干与烘烤在同一烤房)+水性base(基色漆)(预烘干)+2k清漆(烘烤固化)。经对所有颜色进行整理排查,发现素色白和黑色(珠光颜料)均存在长短波倒置问题,而红、银等颜色则不存在此问题。其中素色白的翼子板和四门的Sw与Lw之比达到了0.7以下,对外观的影响较大。现以倒置严重的左前门上部为例说明调整的方法。

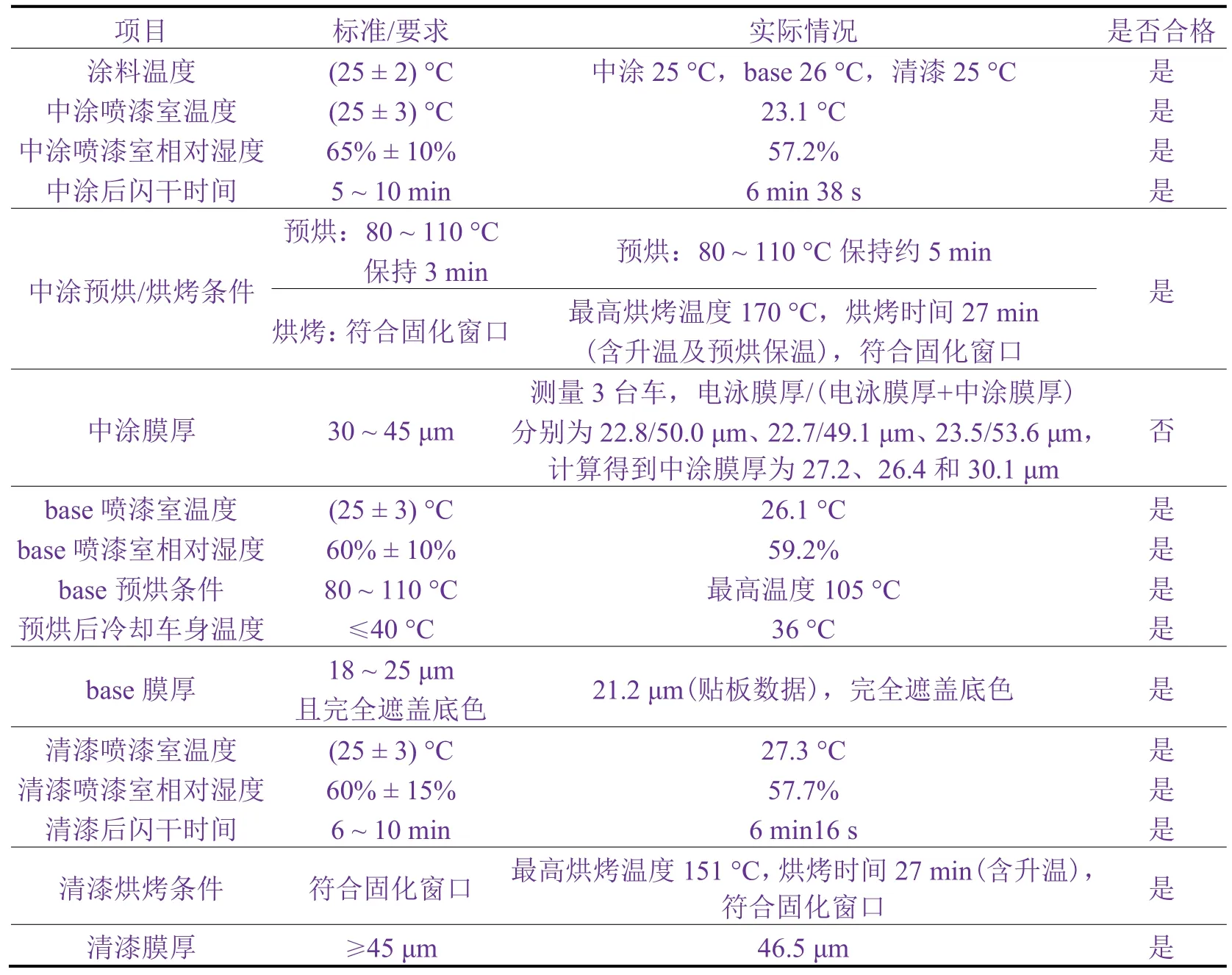

1.2 工艺现状

在生产现场随机抽取了2台车,用BYK橘皮仪测量其外观,Lw、Sw、DOI分别为6.7、4.9、94.7和7.0、4.8、94.1,而更改前为3.6、7.8、94.1。由于重新示教前并不倒置,只是节拍提升有可能改变生产条件,因此对主要工艺参数和喷涂程序进行了重新确认,结果见表1。

表1 涂装过程的工艺参数Table 1 Technological parameters for spray coating process

中涂、色漆和清漆线的喷涂节距为7 m,链速2.8 m/min。

中涂喷涂为一站成膜,枪物距离20 cm,喷涂速率400 mm/s,喷涂扇幅450 mm,搭接率67%,吐出量270 mL/min,静电电压60 kV,旋杯转速40 000 r/min,成型空气I流量320 NL/min,成型空气II流量200 NL/min。

色漆为两站喷涂,每站间隔77 s,两站的喷涂参数相同:枪物距离20 cm,喷涂速率400 mm/s,喷涂扇幅450 mm,搭接率67%,吐出量125 mL/min,静电电压75 kV,旋杯转速45 000 r/min,成型空气I流量255 NL/min,成型空气II流量200 NL/min。

清漆亦为两站喷涂,每站间隔64 s,两站的喷涂参数相同:枪物距离20 cm,喷涂速率400 mm/s,喷涂扇幅450 mm,搭接率67%,吐出量190 mL/min,静电电压70 kV,旋杯转速40 000 r/min,成型空气I流量285 NL/min,成型空气II流量200 NL/min。

1.3 膜厚的影响

分析工艺现状后发现问题部位除中涂膜厚较低外,其余参数均在工艺范围内。因此从中涂膜厚入手,通过调整吐出量(成型空气按比例相应调整)来提高膜厚,分析其对Lw、Sw的影响如图1所示。可见增加中涂膜厚可以迅速降低Lw并增加Sw,但前提是不能超过中涂漆本身的流挂极限和针孔极限,防止出现相应的漆膜弊病。先进行5台车的小批量验证,发现当平均膜厚达到40 μm时,边角出现明显的流漆。通过调整旋杯开关枪位置并降低边角处的吐出量30%,流漆现象消失。再进行批量验证,部分车辆边角出现轻微流漆,漆膜质量不稳定。实测膜厚单点最大为49 μm,超过了中涂漆的膜厚极限45 μm(使用的中涂漆的流挂极限和针孔极限均为45 μm)。调整单点膜厚到45 μm以下,经小批量(30台)和批量(500台)验证,单点膜厚最大为44 μm,平均膜厚为36 ~ 37 μm,未出现流漆等漆膜弊病,且外观数据稳定。

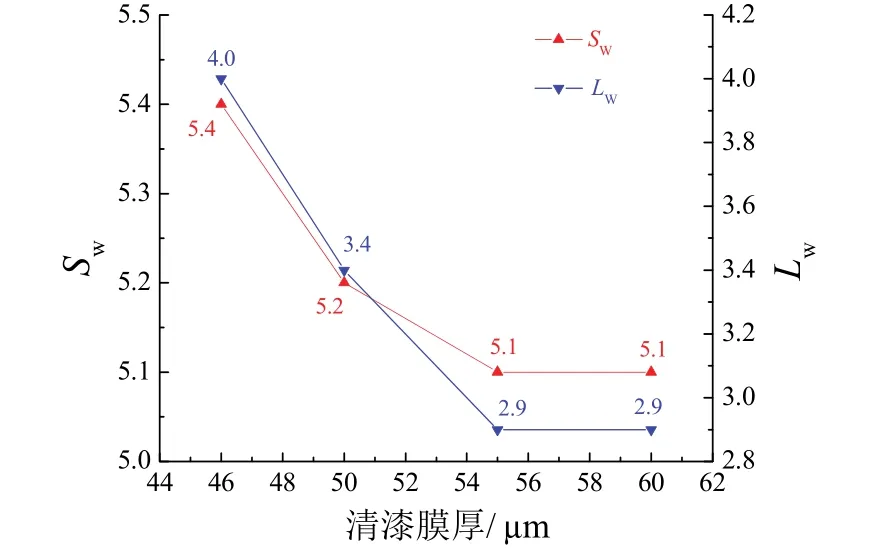

调整中涂膜厚后,Lw和Sw已不倒置,但二者之间差距过小(Sw与Lw之比约为1.2)。经过主观的盲评(不看外观数据,只作主观评价并排序),发现Lw在6以下时,立面的Sw与Lw之比在1.4以上为好,而平面只要1.2就仍然有较好的外观,且Lw越小,允许的比例越低。为此,将立面的Sw与Lw的比值确定为1.5以上,以保证批量生产时的稳定性。考虑到中涂膜厚对Lw与Sw的比值影响很大,进一步调整了清漆的膜厚,考察其对Lw、Sw的影响,结果见图2。清漆膜厚在46 ~ 60 μm范围内时(此时中涂平均膜厚已达36 ~ 37 μm),尽管Sw随膜厚的升高而缓慢降低,但影响并不大。清漆膜厚在46 ~ 55 μm范围内时,Lw随膜厚的升高而迅速下降,到55 μm后几乎不再变化。于是将清漆平均膜厚控制在55 ~ 60 μm(单点膜厚控制在55 ~ 65 μm,清漆膜厚极限是65 μm)。批量验证合格后将清漆膜厚固定下来。

图1 中涂膜厚对Lw和Sw的影响Figure 1 Effect of thickness of midcoat on Lw and Sw

图2 清漆膜厚对Lw和Sw的影响Figure 2 Effect of thickness of varnish on Lw and Sw

固定中涂和清漆的膜厚后调整base膜厚。其膜厚由22 μm降低到20 μm时,Lw仅降低了0.04,基本无变化,Sw则由4.0降低到3.8,Sw与Lw的比值降低。由于提高base膜厚将造成目视效果下降,因此不再验证提高其膜厚对Lw与Sw的影响。

1.4 涂料的影响

通过调整膜厚已经较好地解决了左前门上部等车身多数部位的Lw和Sw倒置的问题,但对于车体的翼子板等存在凹面的部位,Lw和Sw的比例仍然不够理想。中涂后用800#砂纸干打磨左前门上部,然后用擦拭巾擦去打磨灰。Lw和Sw分别降低0.1和0.2(2台对比车的Lw和Sw平均值分别为5.15和2.85),Sw和Lw的比值几乎无变化,目视无法区分。考虑到中涂对Sw的影响较大,通过提高中涂漆中的消光剂(SiO2)来降低中涂漆的表面光泽,以及增大粗糙度,从而增大Sw。测量结果显示主要是增大了Wb(指结构尺寸在0.3 ~ 1.0 mm波段的橘皮)[1]。

从图3可看出,中涂增加消光剂后对Lw的影响较小,而Sw随着消光剂含量的增大而显著增大,可增大Sw与Lw的比值,但同时会降低DOI(此次验证中DOI最大降低了1.7)。王艳艳等[2]对涂料中添加不同流平剂时Lw、Sw受到的影响进行了研究,证实了通过采用或调整流平剂可以调整Lw与Sw的比值。但由于更改流平剂往往需要进行全性能检测,周期过长(一般需2 ~ 3年),因此未在此次改进中予以采纳。同样,不同的2k清漆经验证后发现区别较大,尤其是清漆中增加了耐磨填料的,因为耐磨材料在烘烤过程中会附在涂层表面,使Sw显著降低。

图3 中涂增加消光剂对Lw和Sw的影响Figure 3 Effect of adding flatting agent to midcoat on Lw and Sw

1.5 清漆流平时间的影响

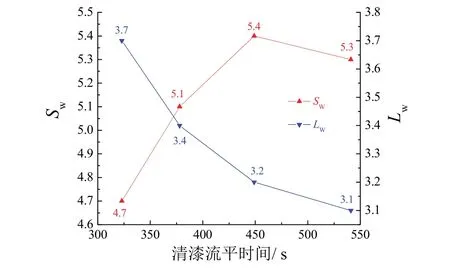

在改进过程中,各车辆数据相差很大。经过检查,发现由于设备设定问题,清漆的流平时间从5 min 23 s到9 min 1 s不等。由图4可见,清漆流平时间长较有利。考虑到流平时间短会缩短产品的在制时间,于是将流平时间确定为7 min 30 s并固定下来,以降低系统误差,保持稳定性。

图4 清漆流平时间对Lw和Sw的影响Figure 4 Effect of leveling time of varnish on Lw and Sw

2 结语

通过改进,“素色白”的目视外观有了明显改善,进行小批量和批量验证后连续生产10 000台车后依然保持稳定。至此,所述车身涂膜长短波倒置问题得到了解决。

参考文献:

[1] 许朋辉, 王海燕.桔皮鲜映性仪用于面漆的外观改善[J].客车技术与研究, 2008, 30 (6): 32-35.

[2] 王艳艳, 沈莉, 陈月珍.流平剂对漆膜外观的影响[J].上海涂料, 2014, 52 (8): 17-20.