基于单片机STC89C52的串联型移位步进控制器的设计

金珍珍, 徐锋, 林海波(台州职业技术学院 自动化研究所,浙江 台州 318000)

0 引 言

顺序控制是工业自动化装备最常采用的一种工作方式,据文献[1-2]显示,固定顺序控制约占控制总数的60%。在工业自动化系统中,顺序控制往往采用继电器-接触器控制系统或可编程序控制器(简称PLC)加以解决。这两种方法各有其优缺点。

继电控制系统可靠性差、体积大、能耗高,对于复杂的顺序控制不适合。PLC系统在可靠性、稳定性及节能等方面有着其它控制无法比拟的优势,但对于顺序控制显得大材小用,其性价比无法得到充分体现。文献[1]18提出的串联顺序控制器具有一定的局限性,其主要问题是当顺序“步”较多时,控制器自身的结构将变得复杂。

针对以上论述,提出一种基于STC89C52的逻辑步进控制器,它由STC89C52和少量的外围分立元件构成,具有性能稳定、可靠性高、体积小、重量轻、通用性强、价格低等优点,可广泛应用于生产实践。

1 串联型顺序控制的逻辑关系

顺序控制是指:装备的工艺流程在预先固定时,系统在各控制信号的作用下,工作机构按规定的要求分时、分序进行工作的一种控制方式[1]18。

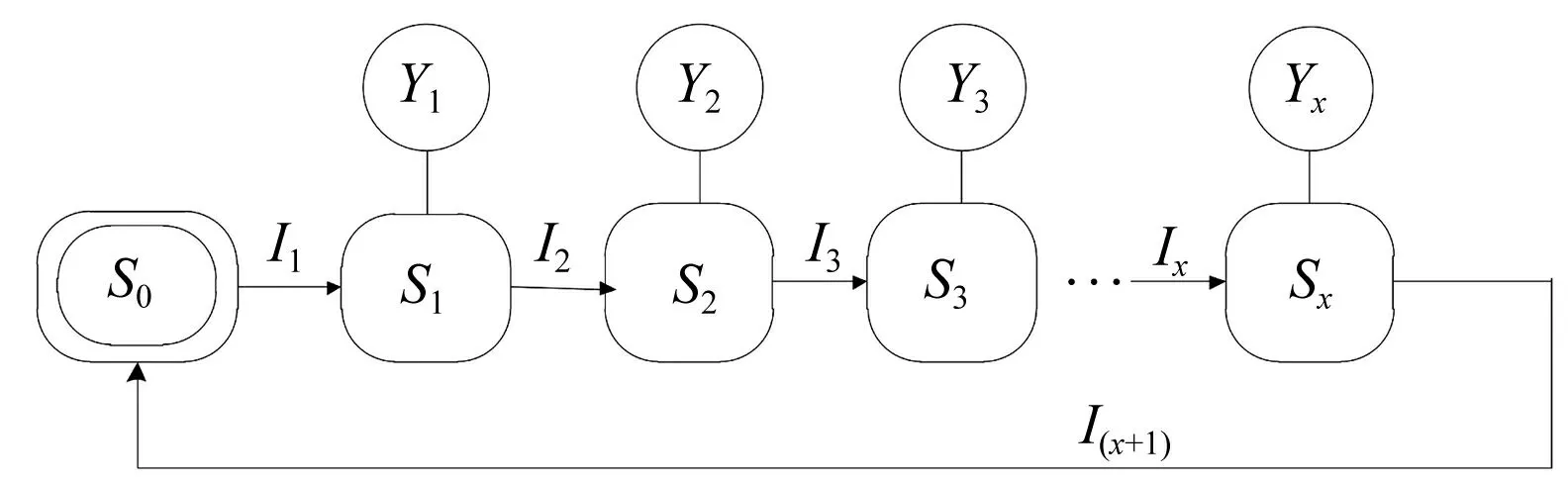

图1为串联型顺序控制的状态转移图。SX(X=1,2,…)表示各步的工作状态,其值表示各顺序步是否开通或激活;S0为初始状态。YX(X=1,2,…)表示各状态对应的执行机构的工作状态。当某状态Sn为1时,该状态将驱动对应的执行机构Yn(即Yn=1)。IX(X=1,2,…)为转移条件,它表示相连步之间转移的必要条件。Sx、Ix和Yx称为状态转移图三要素。

图1 串联型顺序控制系统状态转移图

串联结构状态转移图各状态之间的逻辑关系:

(1)

在关系式(1)中“×”表示与运算,“+”表示或运算,非号表示与非运算。

可见,激活某一状态的条件必须是该状态(SX)的前一步(SX-1)已经开通,且当对应的转移条件(IX)出现的瞬间该步被激活;当该状态的后一状态(SX+1)激活时,该状态将瞬间关断[1]19。

初始状态S0在系统上电时由系统初始化自动激活,随后在系统完成每一次工作循环时再次激活初始状态S0。

2 移位控制器的设计

控制器主要由电源电路、输入/输出接口电路、单片机最小系统和控制程序等几部分组成。

2.1 控制器整体框图

图2中输入电路的功能是将工业装备产生的控制信号(如控制按钮、行程开关、各种工业传感器等),转变为单片机能处理的标准电平并输入STC89C52。输出电路的作用是将单片机STC89C52输出的标准信号放大为可直接驱动现场执行机构(接触器、继电器的线圈等)的高电平、大电流信号。

输入信号一旦触发,控制器会根据控制程序实现状态转移,并通过各状态的执行机构实现相应的工作。

图2 控制器结构框图

2.2 控制器输入/输出电路

生产装备控制信号有两类,一类是使装备依次“步进”的工作信号(下称工作信号);另一类则是使装备停止工作的信号(下称停机信号)。这些信号均为强电流信号,必须经输入电路转变为标准电平后才能输入单片机。

由于各工作信号的作用以及发生时序是不相同的,必须采用相对独立的电路进行处理,即每个工作输入信号均连接一个输入接口电路,但所有输入接口电路可以共用COM端。

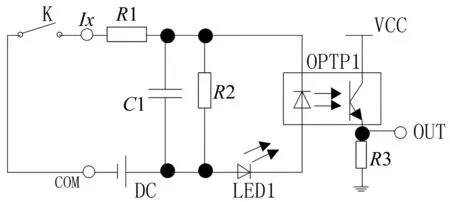

图3 工作信号输入接口电路

图3为控制器工作信号输入接口电路[1]20。

停机信号一般有主令电器(如停止按钮等)和保护电器(如过载、过流等)产生。停机信号不同于工作信号,它们的目的均是使装备停止工作,因此可将这些信号并联后接入复位电路处理。

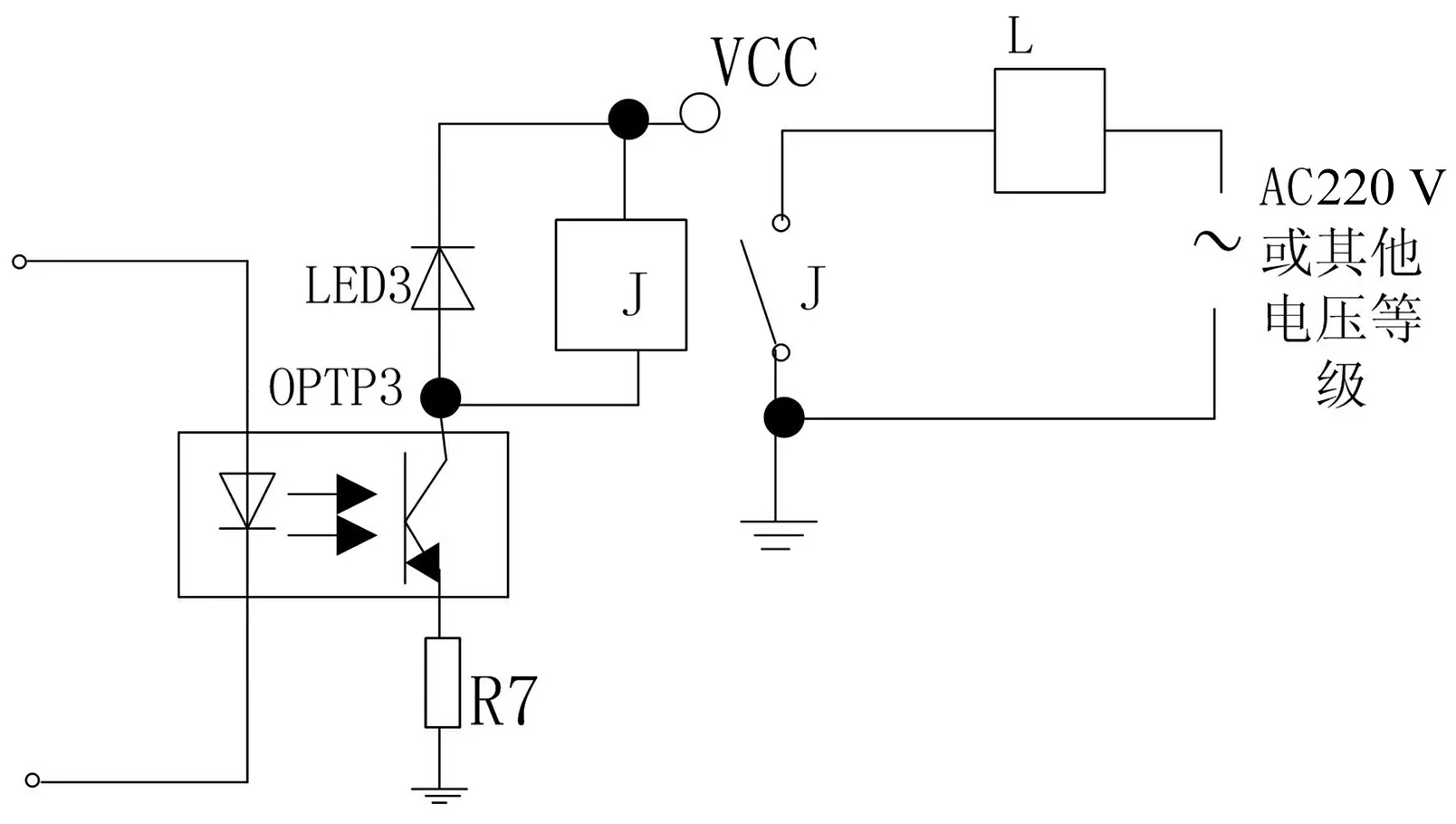

单片机的输出信号是标准的电平信号,而大多数执行机构采用的电压为交流220 V或380 V,因此,需借助输出电路放大后才能驱动执行电器。

图4为控制器输出接口电路图[1]20。

每个输出信号均连接一个输出接口电路。由于工业现场执行电器的电压多样性,因此每个输出电路的COM以独立为好。

图4 控制器输出接口电路

为了增加控制器工作时的可靠性和安全性,输入/输出电路与STC89C52内部信号之间均采用光电隔离措施。

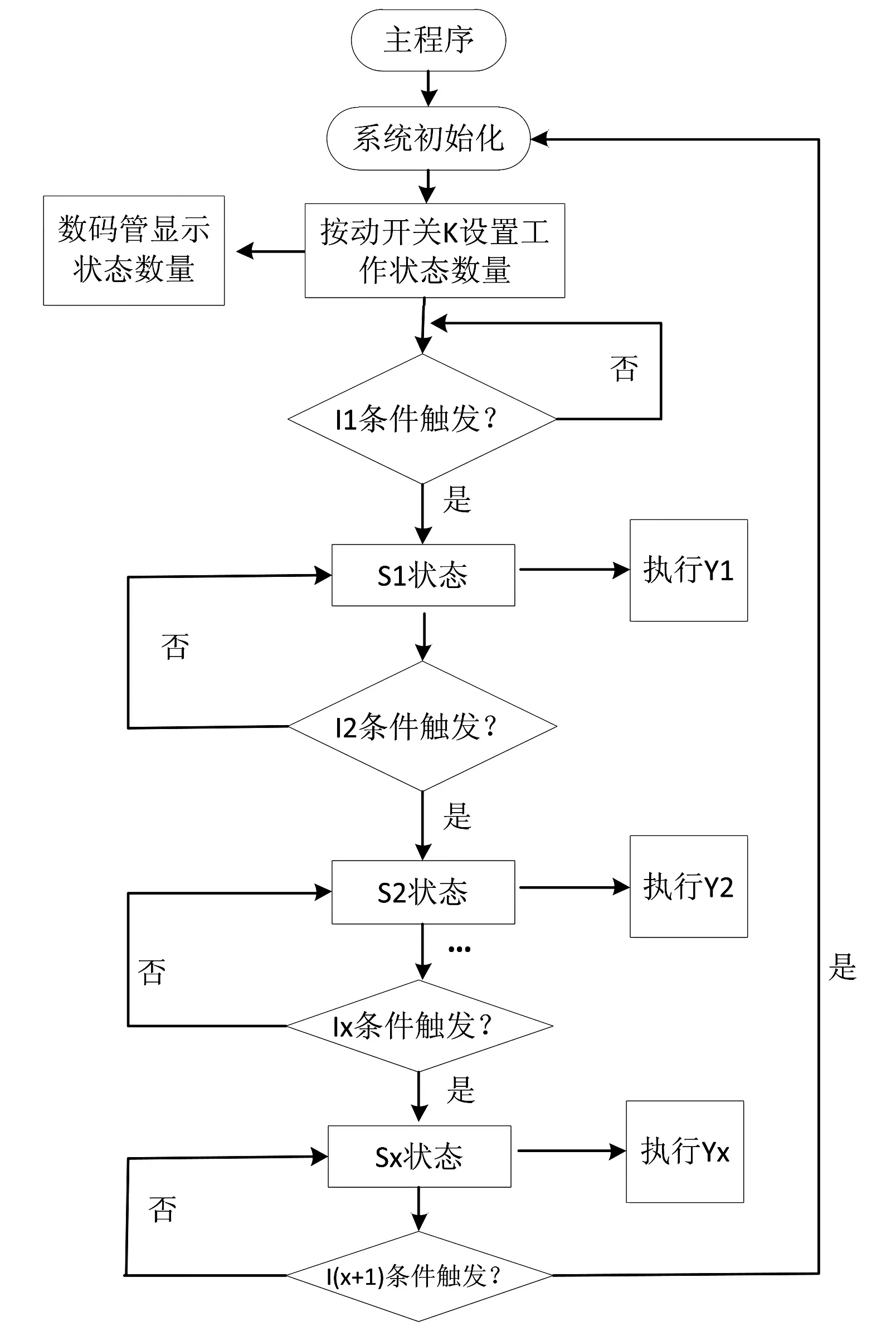

2.3 控制器软件设计

经输入接口电路处理后的现场正常控制信号将作为控制器触发信号编入程序。由于这些信号有可能在不正确的时序内发生,如按钮的误操作、行程开关的误触碰等。为避免类似误操作和误触碰可能导致的事故,必须在程序中加入前一状态激活为约束条件,这样才能满足(1)式要求。

根据图1的状态转移图描述以及上述说明,控制程序流程图如图5所示。

图5 主程序流程图

2.4 控制器总电路

综上所述,可得基于单片机STC89C52的串联型移位步进控制器电路。

图6 串联型移位逻辑控制器的电路

图6中,输入接口电路接现场装备控制信号,各停机信号并联后与图6中的复位按钮SW并联。输出接口电路分别连接各状态的驱动电器。

图6为具有8个状态的串联型步进控制器的原理图。由于STC89C52单片机共有32个I/O口,除去状态数量选择开关K占用的I/O口和数码显示的7个I/O口,最多可处理12个输入信号和12个输出信号,即最多可构成一个12位的串联型步进控制器[4]。

在实际应用中,由于生产装备或工艺不同,构成的状态数量也不相同,考虑到控制器的通用问题,在控制器中专门设置状态数量选择开关K。例如,当某装备的工作流程是由6个状态构成的串联型状态转移图时,则只需要通过按动按钮的次数来实现状态的数量,同时,每按一次按钮可在数码管上显示当前的状态数量。

3 应用实践

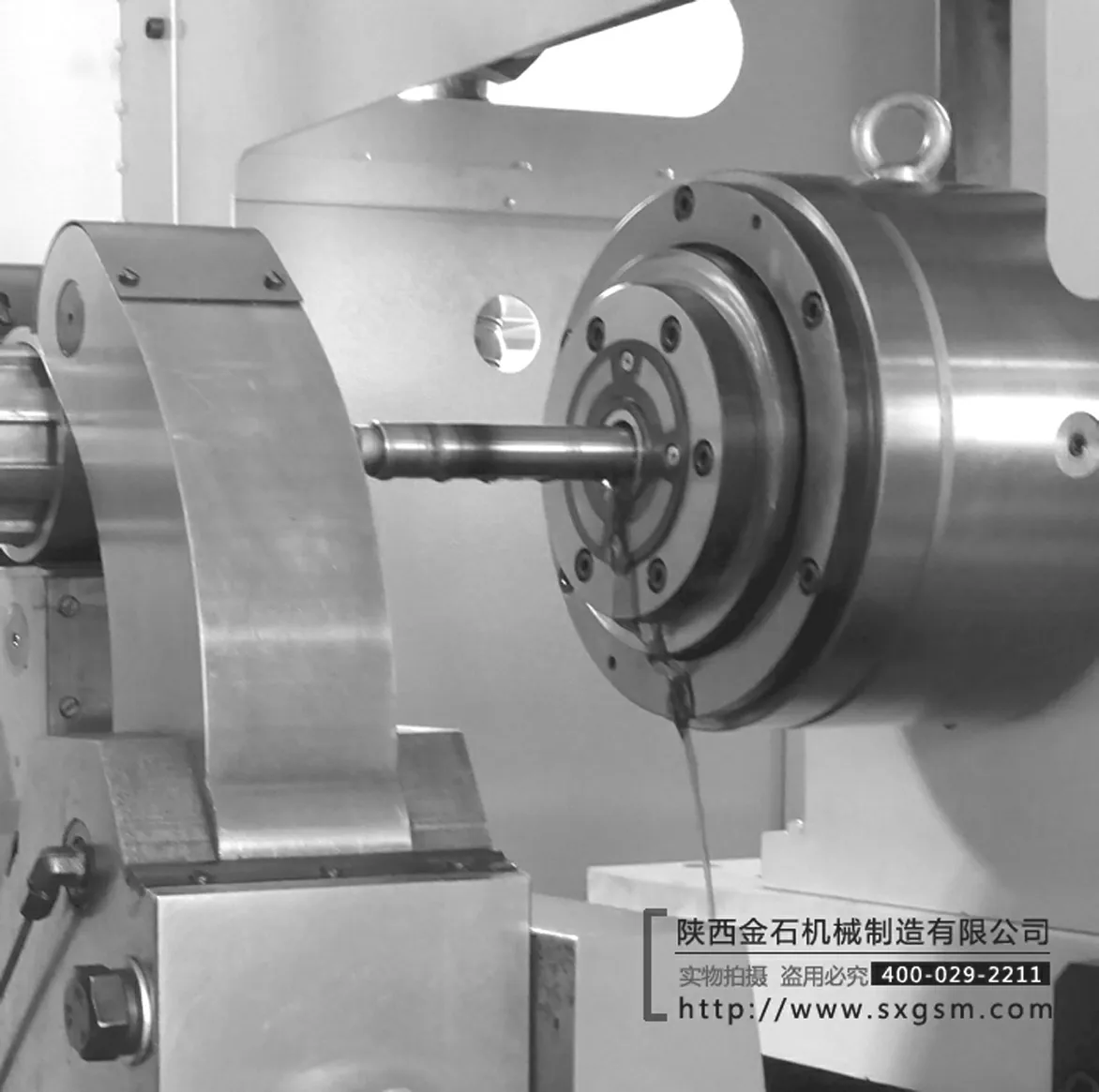

图7 深孔钻床工作示意图

组合深孔钻床是一种高效率的机械加工装备,它由液压动力滑台和旋转式动力头组成。液压动力滑台用于产生进给和后退运动。动力滑台的运动方向由电磁阀CT1、CT2控制。安装在滑台上的旋转式动力头则完成钻头的切销加工。图7为组合深孔钻床加工示意图。

该装置工作时,为了将铁销带出孔洞以保证钻销过程顺利进行,要求钻头做工作进给→工作后退→工作进给→工作后退……等多次往复循环。

由于不同工件孔深度不同,钻头工作循环的次数也不相同。若采用传统的继电器-接触器控制系统或PLC控制系统,则必须根据不同的循环次数更换不同的控制电路或控制程序,这样显然是不合适的。用该控制器可以方便地解决上述控制方式的不足。当钻头循环次数不同时,只需将状态数量选择开关K按动相应的次数即可。

下面对该深孔钻床的液压动力滑台作两次工作循环时的电路连接说明。

表1中,SB1为启动按钮,SQ0为原位动合行程开关,SQ1为开始钻销位置动合行程开关,SQ2为第一钻销行程终点动合开关,SQ3为第二钻销行程终点动合开关。

钻销工作时,仅需按下SB1启动装备即可。整个加工过程直至结束停机都将由控制器自动完成。

表1 滑台工作状态、转移条件、执行电器之间关系

可见,该装备的工作顺序可绘制成由S0~S4构成的串联结构状态转移图。按钮SB1和行程开关SQ1、SQ2、SQ3、SQ0分别为由初始状态到结束工作时的转移条件。

控制器外部电路连接极其简单,仅需将控制信号SB1、SQ1、SQ2、SQ3、SQ0依次连接到图6所示的X1~X5即可,其它不用的输入端可悬空。由于执行电器CT1由S1和S3分别驱动,因此需将控制器输出端Q1和Q3短接后再与CT1相连;CT2的连接与CT1同。

停止按钮SB2、钻床过载信号等停止信号并联后与图6中的复位按钮并联[5-6]。

在完成外部连接后,需将状态数量选择为5。当循环次数发生变化时,仅需更改选择开关K的按动次数。

4 结束语

控制器采用软件实现控制功能,避免了文献[1]18所述控制器结构复杂、通用性不足的缺陷。

实际应用表明,这种控制器具有稳定性好、故障率低、能耗少等优点。这种控制器在单机自动化设备的控制和技术改造中有广泛的前景。

参考文献:

[1] 徐锋,金珍珍,林海波.一种CMOS-CC4015的串联型步进控制器的设计[J].应用科技,2016,43(6):18-23

[2] 徐锋,金珍珍,林海波.基于CMOS-CC4015的并联型步进控制器的设计[J].机床与液压,2017,45(4):188-191

[3] 吴宏岐,李超,吕晓峰.基于单片机实现的油井油位测控系统设计[J]. 电气自动化,2013,35(4):82-83

[4] 黄桂梅,刘永立,邵联合. 基于单片机的直流电机调速系统设计与实践 [J].电气自动化,2016,38(1):1-2, 5

[5] 黄信兵刘小娟.基于单片机的炸药卷纸筒蜡温控制系统结构设计[J].电气自动化,2014,36(5):88-90

[6] 张爱华,王彦庆.基于单片机的全位置自动焊接装置及焊速控制[J].电气自动化,2010,32(4):55-58