页岩气田采出水处理技术研究进展

吴 磊

(中石化节能环保工程科技有限公司,湖北 武汉 430223)

页岩气是一种非常规天然气资源,地质储量巨大。我国目前已初步形成了四大页岩气产区(涪陵、长宁、威远、鄂尔多斯),产能超过70亿m3/m。由于页岩气开发的特殊性,需要将大量的压裂液注入地层,进行水力压裂作业,每口井配制压裂液用水为3~4×104m3,随后大量压裂液会混同地层水返排至地表。压裂返排液成分组成复杂,无法直接排放或回注利用。页岩气田采出水是指到生产期,压裂后残留在地下的压裂液和地层水随页岩气带到地面的产出水,既含有地层水中的盐类和重金属,也含有压裂液中的各种化学添加剂成分。因此,采出水的水质成分复杂,污染物种类多,表现出高COD、高TDS、高TSS等“三高”特点,处置不当会污染水环境,引发社会问题。

1 页岩气采出水处置方式

调研国内外页岩气采出水的处置方式[1],一般对其处理的方法按照优先顺序依次为简单处理后回用、无效回灌和达标排放,同时也需要根据作业区地质化学环境、当地污水排放标准、土壤特性、地表水量,以及是否适合无效回灌等因素综合考虑,选择最适合的处理方法[2]。针对页岩气采出水的处置主要包括以下几种方式。

(1)深井灌注(无效回灌)。与石油和天然气开发过程中产生的伴生水一样,页岩气采出水可通过深井灌注进行处置。按照美国环保署的要求,能够接纳上述废水的为第二类灌注井。相关法律对灌注井的选址、施工、运行以及法律责任等均有非常系统和明确的规定。

(2)简单处理后回用。在页岩气田开发初期,页岩气采出水一般都是经过简单的处理,然后罐车拉运至配置新的压裂液。据研究结果显示,在美国Marcellus页岩区开发过程中,返排液回用比例从2008年的不到10%上升到2011年的70%以上。

(3)达标外排。当页岩气开发区块到了后期,不需要再配置新的压裂液。按照国家环保政策及法规要求,明令禁止采用回灌地层方式处置采出水,处理后达标外排和综合利用是页岩气田采出水的最终出路。

2 页岩气采出水处理技术

调研国内页岩气田采出水水质情况,TDS、SS、COD、金属离子、氨氮和有机物等的含量相对较高,加之目前许多地方外排标准对含盐量有了要求,因此针对页岩气田采出水处理的研究,亟需开展脱盐技术的研究,同时配套开展除SS、降解COD和氨氮的预处理工艺。因此本研究中将分三级处理来进行分析。

2.1 页岩气采出水一级预处理工艺

2.1.1去除SS工艺

针对页岩气采出水,去除悬浮物工艺主要包括混凝净化工艺、加药澄清工艺和过滤工艺。一般当原水中SS含量高时,选用混凝净化工艺、加药澄清工艺等化学除悬工艺;当原水中SS较低时,一般选用物理法过滤工艺。

2.1.2COD降解工艺

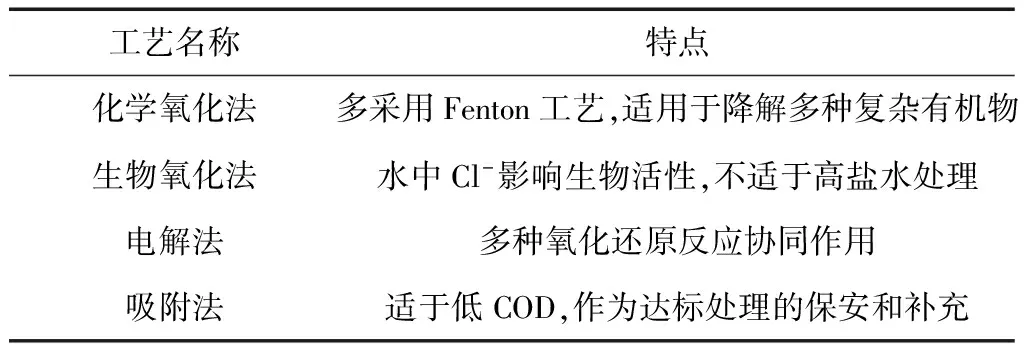

目前COD的降解工艺主要包括化学氧化法、生物氧化法、电解法、吸附法,每种技术的特点如表1所示。

表1 COD降解工艺

2.1.3氨氮降解工艺

除氨氮工艺包括化学沉淀法、吹脱法、折点氯化法、生物法、电解法、吸附法等。每种技术的特点如表2所示。

表2 除氨氮工艺

2.2 页岩气采出水二级软化处理工艺

二级软化处理工艺主要是针对页岩气采出水进行软化处理,去除钙、镁等成垢离子,目前应用较多的是双碱法澄清工艺以及管式膜过滤。目前双碱法澄清工艺,是应用较多的一项软化工艺,主要药剂为NaOH和NaCO3;管式膜过滤工艺是目前新兴起的一种工艺,主要利用循环错流,能高效的进行固液分离。

2.3 页岩气采出水三级深度处理工艺

三级深度处理工艺主要是针对页岩气田采出水的深度脱盐工艺,目前常用的脱盐工艺主要包括热法和膜法两种[3]。

2.3.1热法深度脱盐工艺

2.3.1.1多效蒸发

多效蒸发主要是通过串联蒸发器,引入蒸汽对废水进行加热。通常是将加热蒸汽通入一效蒸发器,则溶液受热而沸腾,而产生的二次蒸汽其压力与温度较原加热蒸汽降低,但仍可继续利用,将其引入二效蒸发器,以此类推,使得蒸汽循环利用,多次重复利用了热能,显著地降低了热能耗用量,这样大大降低了成本,也增加了效率。

2.3.1.2多级闪蒸

多级闪蒸装置是由多个闪蒸室组成的。该装置利用了海水的蒸发进行脱盐,先将海水加热,再引入接近真空的闪蒸室,由于室内的气压远远低于热海水的饱和蒸汽压,压力低至连常温的水实际上也会沸腾,所以海水瞬间气化,随后将室内气化的蒸汽冷却,成为淡水并将其引出,而剩余的热海水再进入下一个闪蒸室,继续接受闪蒸,多次提取热海水中的淡水。

2.3.1.3机械蒸汽压缩蒸发

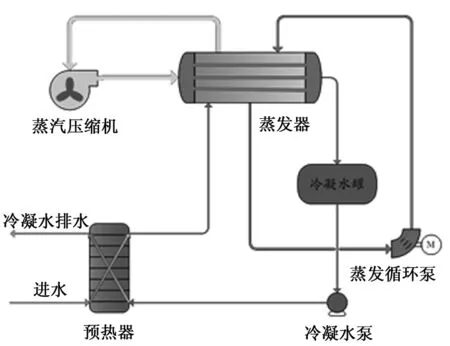

机械蒸汽压缩蒸发(MVC)工艺在蒸发工艺中,不仅仅能耗最低而且具有去除有机物的功能。该工艺的原理是依据物理学的原理,即物质的液体和气态两种相态在转化的过程中,在理想状态下,吸收和释放的热量相同。MVC工艺主要是通过利用蒸发系统自身产生的二次蒸汽以及能量,将低品位的蒸汽经压缩机的机械做功提升为高品位的蒸汽热源。图 1是一种常见的 MVC工艺流程图。

相比于其他的含盐废水的脱盐工艺,MVC工艺相比较来说,工艺简单、预处理相对简单,另外在运行中废气排放量少、运行管理方便。相比传统的蒸发结晶工艺,MVC由于二次蒸汽不断被压缩循环作为加热热源,可以做到降低能耗,MVC工艺处理含盐量高于6.5%盐度的高盐废水的吨水处理能耗约为45kWh。然而,MVC相比于其他的脱盐技术如膜蒸馏法,MVC的能耗还是偏高。另外,蒸发结晶过程中的压缩机目前多靠进口,设备投资较大。

图1 MVC工艺流程图

2.3.2膜法深度脱盐工艺

膜分离技术在脱盐行业中已经得到了大量应用,目前应用于水处理领域的几种膜分离技术包括微滤、超滤、纳滤、反渗透、电渗析技术、膜吸收技术以及正渗透技术[4],图2展示了几个膜处理技术对污染物的截留尺寸。

图2膜处理技术及其“筛分”尺寸

2.3.2.1纳滤(NF)

纳滤技术主要是通过施加一定的压力,来驱动水分子来透过膜,而盐分及其他杂质则被膜截留在原水一侧,从而实现水与盐分和其他杂质的的分离。纳滤可以去除小至 0.001 μm的污染物,因此纳滤工艺只适用于TDS含量为 500~25000 mg/L 的原水的脱盐处理。另外,纳滤处理对于预处理的要求较高,膜污染是工业运行过程中的一个大问题。

2.3.2.2反渗透(RO)

反渗透的原理和纳滤是一样,均需要外加压力驱动的一种膜分离技术。反渗透可以去除小至0.0001 μm的污染物。反渗透技术已逐步取代传统的离子交换和电渗析,成为工业水处理中的首选除盐技术。但是,反渗透工艺只适用于TDS含量为小于35000 mg/L 的高盐废水的脱盐处理。另外,反渗透技术需要高压操作,因而能耗较高,且对预处理要求严格,运行成本高。跟纳滤工艺一样,反渗透工艺对预处理的要求也相当严格,另外在运行中为了减少膜污染导致的水通量下降、水头损失增大的问题会增加化学清洗,造成成本增加。

2.3.2.3膜蒸馏(MD)

膜蒸馏是一种新型的分离技术,是采用疏水微孔膜两侧蒸汽压力差为传质驱动力的膜分离过程,可用于水的蒸馏淡化,去除水溶液中挥发性物质等。膜蒸馏工艺的水通量与原水的盐度的关系不大。据相关研究显示,将原水的盐度从 35000 mg/L 增加到 75000 mg/L,水通量仅仅下降 5%。膜蒸馏适用于原水含盐量波动较大的高盐废水的处理。膜蒸馏工艺可以使用低品位热源、因膜孔径相对较大,膜的抗污能力较强。

2.3.2.4正渗透(FO)

正渗透技术是目前水处理中最前沿的技术,它不同于其他的膜分离技术,正渗透膜分离技术的驱动力来源于高渗透压的汲取液,而不需要外加压力。近年来,正渗透技术逐渐成为当前水处理方向的研究热点[5]。正渗透技术最重要的就是高渗透压的正渗透膜材质以及高渗透压、易于回收重复利用的汲取液。正渗透技术可以将目前反渗透技术处理不了的高盐的废液很好的进行进一步的浓缩处理。

表3 膜分离技术的对比总结

综上所述,针对三级深度脱盐处理,膜法工艺由于膜耐污染性能低,预处理要求严格,对于进膜水质要求较高,但是膜法相对于热法蒸发工艺处置成本较低,产水率随原水TDS升高而降低。热法蒸发工艺对水质要求没有那么严格,产水率基本不受原水TDS的影响,但是处理成本会随着原水TDS的增加而降低。然而,针对于页岩气采出水的COD组分复杂,且难以降解这一特点,膜法工艺一直没有在页岩气田采出水处理中使用。需要依托油气能源,对热法脱盐蒸发形式、用能方式和余热利用工艺进行优化研究,以降低处理能耗。

3 建议

(1)开展针对于页岩气田采出水的多种组合工艺的预处理研究,形成适合于页岩气田采出水的预处理工艺;

(2)针对于三级深度脱盐处理,建议开展膜法与热法组合的工艺研究,寻找能耗最低、产水率高的处理工艺组合,为今后页岩气田采出水的处理提供技术支持。

[1]宋磊,张晓飞,王毅琳,等.美国页岩气压裂返排液处理技术进展及前景展望[J].环境工程学报,2014,8(11):4721-4725.

[2]李兰,杨旭,杨德敏.油气田压裂返排液治理技术研究现状[J].环境工程,2011,29(4):54-56.

[3]王愉晨,池勇志,苏润西,等.浓盐水零排放技术的研究进展[J].化工进展,2013,32(6):1423-1428.

[4] Achilli A,Cath T Y,Childress A E.Selection of inorganic-based draw solutions for forward osmosis applications[J].Journal of Membrane Science,2010,364(1):233-241.

[5] Iyer S.Systems and methods for forward osmosis fluid purification using cloud point extraction:US,8021553[P].2011-09-20.