大断面矩形顶管沉降控制技术

郑书朝(中铁十六局集团有限公司, 北京 100008)

1 顶管工程发展现状及面临的技术难题

伴随着社会的发展,城市规模的不断扩大,地下空间的利用需求越来越大。由于城市道路下方市政管线繁多,人流、车流量大,因此采用明挖法施工,必然涉及管线搬迁以及道路翻交,而且费用高、施工周期长。矩形顶管过街通道施工方法,由于施工周期短、经济投入低,因此逐渐推广开来。随着人流量的逐渐增多,矩形顶管通道的尺寸要求也越来越高,由早期的内径 3 m×3 m(外径 3.8 m×3.8 m)逐渐扩大到目前的内径 3.3 m×6 m(外径 4.2 m×6.9 m)、内径 4 m×6 m(外径 4.9 m×6.9 m)。随着顶管截面尺寸的加大,对环境保护的要求越来越高,对地面沉降的控制要求也越来越高。在长江三角洲软土地质条件下,运用以往的施工方法,地面实际沉降值远远超出现阶段的要求。

1.1 顶管工程发展现状

(1)软土的天然含水量大、孔隙比大、压缩系数高、强度低,并具有蠕变性、触变性等特性,在受顶管施工扰动时,沉降较大。在软土地质条件下,以往的大断面矩形顶管施工产生的地面沉降量为 40~50 mm。

(2)现阶段我国的顶管用材多数是钢筋混凝土管,其次是钢管和玻璃钢管。混凝土管主要用于下水管,钢管主要用于上水管。

(3)现阶段,国内城市轨道交通工程的出入口与主体结构之间的联络通道已多采用顶管施工,这样可减少管线搬迁及对市政道路的占用。

1.2 制约顶管工程发展的技术难题

(1)砂性土中,泥浆流失较快。顶管顶进过程中,为降低顶管顶力,管壁外侧需注入大量润滑泥浆。然而在砂性土中,砂性土不具黏着性和塑性,透水性极强,泥浆流失较快。如何减少砂性土中泥浆流失,是顶管工程发展的技术难点

(2)富水条件下,黏性土地表沉降变化较大。富水条件下,黏性土土层流塑性较大,自稳性差。顶管顶进过程中,对顶管机前方土体扰动较大,土体呈不规则变化,地表变化差异较大,不利于施工沉降控制。如何克服富水条件下黏性土地表沉降变化较大的问题,是制约顶管工程发展的技术难点。

(3)穿越多种地层及同一断面穿越不同地层。现阶段,顶管工程应用范围越来越广,从原来单一的地下管道施工到如今地下人行通道的施工,工程穿越地层多种多样,甚至有的一条顶管隧道穿越多种地层,因此顶进过程中顶进参数需及时调整。

2 顶管工程产生地面沉降的原因

2.1 水土流失

顶管始发井接头是顶管工作井与外侧土体的连接点,采用橡胶止水环对该部位进行止水。如果橡胶止水环与顶管管壁不能紧密贴合,就容易造成顶管工作井外侧水土流入工作井内,使工作井外侧发生水土流失,进而产生地面沉降。

在顶管管片安装过程中,顶管机内与外侧土体通过螺旋输送机闸门进行隔断。由于螺旋输送机闸门采用抽拉开关式,无橡胶垫进行密封,因此管片安装过程中易造成外侧水源流入顶管机内部,造成顶管机机头前方土体沉降。

2.2 土压力平衡遭到破坏

土仓压力不够,顶力控制不当,每节顶进结束后,管节后退,导致路面沉降。土压平衡式顶管机顶进过程中,土仓压力、顶管顶力与前方土体压力三者之间相互作用、相互制约,一旦三者之间平衡被破坏,极易引起路面沉降。

顶管法施工不同于盾构法施工,顶进完成后,需要卸载顶力,在油缸收缩后才能进行顶管管片的安装,无法对土仓内土体压力进行保压。管片安装阶段,是顶管机前方土体沉降变化量最大的阶段。

2.3 泥浆压力不足

泥浆压力不足以支撑上部的土体压力时,将导致路面沉降。不同于盾构法施工,顶管管片与外侧土体之间的孔隙不能采用水泥砂浆进行填充。为确保顶管顺利施工,顶管管片与外侧土体之间的孔隙应使用泥浆进行填充,一旦泥浆注入量不能满足顶管施工需要或泥浆流失较快,将导致泥浆压力减小,顶管管片上方土体下沉。

3 上海地铁13号线陈春东路站顶管工程沉降控制研究

3.1 工程背景

上海地铁 13号线二期陈春东路站顶管工程连接 2号出入口及 3号出入口,为矩形过街顶管通道。矩形顶管的设计外包断面尺寸为 6 900 mm×4 200 mm,管节壁厚 450 mm,建成后地下通道净空 6 000 mm×3 300 mm,顶进长度为 58.7 m。

矩形顶管的覆土厚度在 6.4~7.0 m之间。靠近工作井侧主要为 :③层灰色淤泥质粉质黏土,靠近接收井侧为 ③t层灰色砂质粉土和 ③层灰色淤泥质粉质黏土中顶进施工,其中 ③t层灰色砂质粉土最大厚度为 2.3 m。由于这两层土的特点是黏性较高、含砂,所以顶进施工时刀盘正面应适当进行土体改良,机壳和管节顶部适当注浆,以防止顶管机和管节背土。

3.2 水土流失控制措施

为减少洞门处渗漏水现象,在洞门处安装洞门钢环,钢环上设置螺栓孔,卷帘板与洞门钢环通过螺栓连接,卷帘板与洞门钢环之间设置环形橡胶密封圈。卷帘板的螺栓孔采用腰子孔形式,以利于顶进过程中可随管节位置的变动而随时调节,保证帘布橡胶板的密封性能。

螺旋出土机采用双闸门形式,在原有液压推拉舱门基础上,增加带有橡胶带的平开式舱门,提高非出土阶段螺旋出土机的密封性,减少水体流失。

3.3 土压平衡保证措施

3.3.1 路面沉降破坏原理以及土体破坏结构性分析

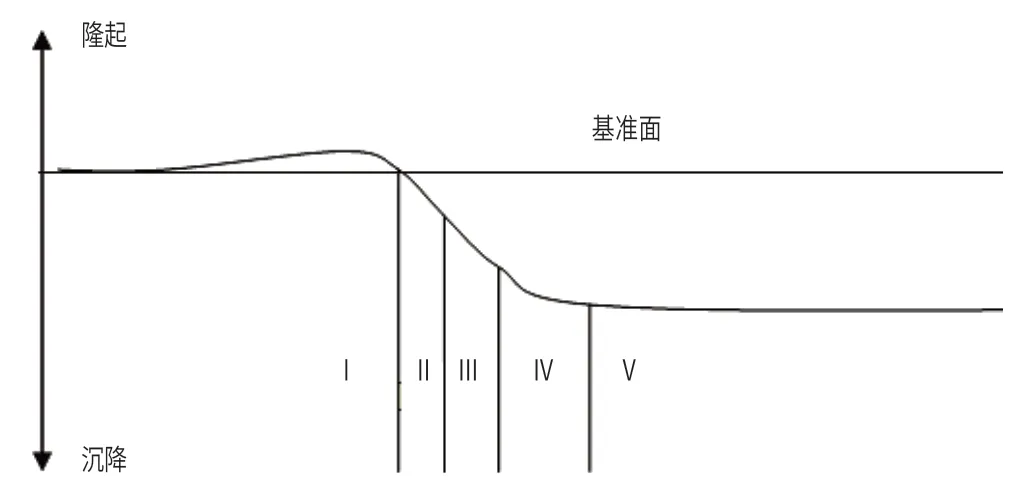

顶管法施工引起周围地层变形的内在原因在于,土体的原始应力状态发生了变化,原状土经历了挤压、剪切、扭曲等复杂的应力路径。顶管管道与土体之间存在施工间隙,如果施工间隙不能及时注浆填补,那么上部及侧向的土体将向管道坍落,覆盖层出现一些附加的间隙或裂缝,使密实度降低。同时,受顶管顶进影响,管道前后、左右、上下各部位土体的位移状态不同,管道后的土体表层土表现为垂直下沉,深层土随顶管拖带向前的水平移动,土体和浆液固结、次固结沉降都使土体产生向下的位移变形。顶管顶进后,不同深度土层扰动曲面叠加形成不同倾斜度的沉降槽。地面变形区段示意见图1,顶管掘进施工引起的土体沉降见表1。

图1 地面变形区段示意图

表1 顶管掘进施工引起的土体沉降表

3.3.2 土仓压力计算以及设置情况

(1)顶管推进顶力计算见式(1):

式中:F—总顶力,kN;

F1—管道与土层的摩阻力,kN;

L—管道顶进长度,m;

f—管道外壁与土的平均摩阻力,取 7~12 kN/m2

F2—顶管机的迎面阻力,kN;

a—顶管机宽度,m;

b—顶管机高度,m;

P—顶管机下部 1/3 处的被动土压力(顶管高度4.2 m,1/3 处为顶管底上部 1.4 m 位置,标高为 -5.38 m,地面标高为 +4.82 m,为地面下10.2 m 的被动土压力)。

根据式(1)计算:F1=9 155~15 694 kN,F2=4 337 kN,F=13 492~20 031 kN。施工中考虑一些外加不利因素,实际顶进的最大推力在 20 000 kN 左右。

(2)正面土压力的设定。本工程采用土压平衡式顶管机,利用压力仓内的土压力平衡开挖面的土体,达到对顶管正前方开挖面土体支护的目的,并控制好地面沉降。因此,平衡土压力的设定是顶进施工的关键。土压力采用朗肯(Rankine)压力理论进行计算,见式(2):

式中:P—管道的侧向土压力,

k0— ③t层灰色砂质粉土的侧向系数(地质勘查报告显示 ③层的侧向系数为 0.53,③t层的侧向系数为 0.36,另依据上海的顶管施工经验,侧向系数取 0.7);

r—土的容重,本项目取 18 kN/m3;

Z—覆土深度,m;

P1—超载系数,取 20 kN/m2。

根据式(2)计算得P=148.52 kN/m2。这一数值为理论计算值,只能作为土压力的最初设定值,随着顶进的不断进行,土压力值应根据其他实际顶进参数、地面沉降监测数据进行相应调整。

顶管在正常顶进施工中,必须密切注意顶进轴线的控制。在每节管节顶进结束后,必须进行机头的姿态测量,并做到随偏随纠,且纠偏量不宜过大,以免土体出现较大扰动及管节间出现张角。为减少顶管上方地面最终沉降量,在顶管顶进过程中,适当加大顶力,确保顶管机头前端上部地面适当隆起 8~10 mm,以弥补后期沉降。

3.3.3 止退措施设置情况

由于矩形顶管掘进机的断面较大,前端阻力大,所以实际施工中,即使管节顶进了较长距离,每次拼装管节或加垫块时,主顶油缸一回缩,机头和管节仍会一起后退 20~30 cm。当顶管机和管节往后退时,机头和前方土体间的土压平衡受到破坏,土体面得不到稳定支撑,易引起机头前方的土体坍塌。若不采取一定的措施,路面和管线的沉降量将难以得到控制。

在始发井洞门外的基座上焊接 2 根竖向定位 H 型钢。当主顶千斤顶行程结束准备回缩时,利用 2 根预先准备好的 H型钢斜撑于竖向型钢上,型钢与型钢的接触面、型钢与基座的接触面均进行焊接固定。当管节吊装下井安装完成、主顶千斤顶再次伸出管节面时,拆除止退装置。当顶进长度达到覆土厚度的 2 倍时即可取消止退装置。

3.4 管壁外侧注浆压力以及泥浆压力值情况

为减少土体与管道间摩阻力同时减少覆盖层土体应力变化,在管道外壁压注触变泥浆。

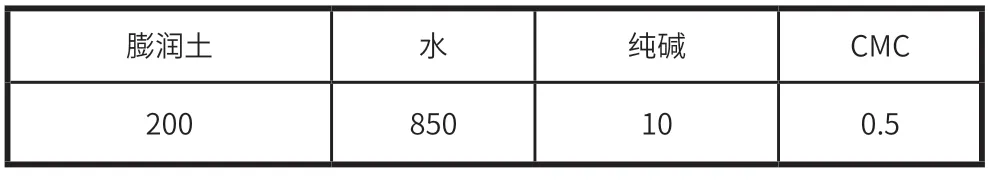

3.4.1 泥浆配合比及指标

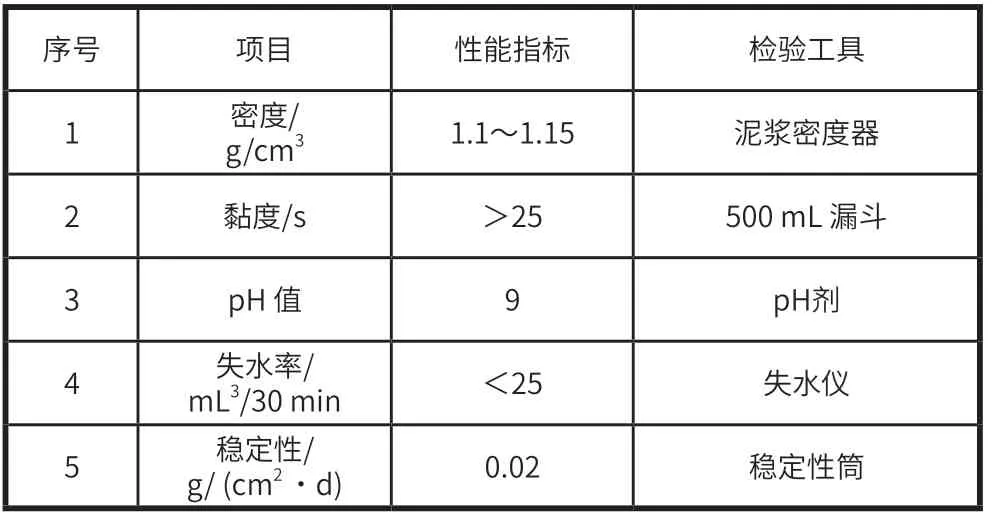

在顶管开始顶进以前现场取土样进行配比试验。适当调整泥浆配比,可确保满足泥浆在富水条件下黏性土中的效果。泥浆配合比见表2。泥浆性能指标见表3。

表2 泥浆配合比 kg/m3

表3 泥浆性能指标

3.4.2 压浆孔及压浆管路布置

压浆系统分为两个独立的子系统:一路为改良土体的流塑性,对机头内及螺旋机内的土体进行注浆;另一路则是为了形成减摩泥浆套,以对管节外进行注浆。

3.4.3 压浆设备及压浆工艺

采用泥浆搅拌机进行制浆,按配比表配制泥浆,纯碱和 CMC 应预先化开(CMC 可以边搅拌边添加),再加入膨润土搅拌 20 min,泥浆要充分搅拌均匀。压浆泵采用柱塞泵,将其固定在始发井口。拌浆机出料后先注入储浆桶,储浆桶中的浆液拌制后需经过一定时间方可通过柱塞泵送至井下。注浆压力控制在 0.3 MPa 左右。

3.4.4 压浆施工要点

(1)压浆由专人负责,保证触变泥浆稳定,施工期间不失水、不固结、不沉淀。

(2)严格按压浆操作规程施工。在顶进时应及时压注触变泥浆,充填顶进时所形成的建筑空隙,在管节四周形成减摩泥浆套,减少顶进阻力和地表沉降。

(3)压浆时必须遵循“先压后顶、随顶随压、及时补浆”的原则。

(4)压浆顺序:地面拌浆→启动压浆泵→总管阀门打开→管节阀门打开→送浆(顶进开始)→管节阀门关闭(顶进停止)→总管阀门关闭→井内快速接头拆开→下管节→接总管→循环往复。

(5)压浆量计算(每节管节)。为了保证注浆效果,注浆量设定为理论值的2~3倍,具体数量根据现场实际情况及时调整,顶管机外径为(4.22+6.92) m,与管片的间隙为0.015 m,理论间隙每环压浆量=(4.22+6.92)×2×0.015×1.5=0.5 m3/环。

3.5 顶管后沉降控制措施

分析顶管掘进时地表位移分区图及顶管掘进施工引起的土体沉降表分析可知,顶管管片上方土体在顶管机头推进后,管片周围土体会随管片顶进方向产生水平位移,从而引起顶管后沉降。为减少顶管后沉降,应严格控制压浆量,降低顶管管片与土体之间的摩擦力,减少土体水平位移量。

对于已产生后沉降区域,以 10 mm 为标准,当沉降量达到或者超过 10 mm 时,采用泥砂补偿泵,将黏性土注入管片四周,以使路面隆起 5 mm(相对于原始标高)为标准,抬起管片上方土体。由于富水条件下黏性土流塑性较大,因此在黏性土注入过程中,应严密监测周围土体沉降变化情况。若出现异常区域,停止黏性土注入施工。

3.6 分析确定施工参数

根据顶管施工路面沉降数据阶段性情况,阶段性地采取措施进行处理,并确定各项参数。由于顶管施工在管片安装后仍需移动的特性,以及富水条件下黏性土流塑性较大的特性,所以施工监测应随顶管施工实时进行,对沉降数据进行实时监测。通过监测数据,分析确定顶管施工应设定的机头前方土体预拱量、泥浆压力、泥浆补充量、顶进顶力等施工参数。根据顶管后沉降量确定黏性土的注入量及注入压力,确保在顶管施工过程中路面沉降可控,从而保障施工安全,降低施工风险。

4 控制成果及存在的不足

4.1 控制成果

通过优化洞门橡胶止水措施,改进螺旋输送机闸门,增设止退措施以及通过实时监测数据分析优化施工参数,对后沉降区域采用黏性土注入工艺,最终顶管施工结束后,路面隆沉值为 +3~-5 mm(正值为隆起、负值为下沉),实现了软土地质下大断面矩形施工零沉降,也为今后顶管施工提供了有效可行的施工方案。

4.2 存在的不足

虽采用注入黏性土可抬高路面、减少后期沉降,但伴随着顶管的顶进,填充的土体向前方扩散,施工过程中需不断注入黏性土,方能满足要求,造成施工进度缓慢。顶管机前方土压力较大,止退措施易造成管片开裂。顶管顶进过程中,前方土体压力达 4 337 kN,当顶力油缸泄力后,压力全部作用在止退装置与管片连接处。连接处止退装置与管片吊装孔采用销子连接,对管片吊装孔会产生集中荷载。主动土压力经管片全部传递至吊装孔集中荷载处,极易造成该部位吊装孔变形和混凝土裂缝。

5 结 语

本顶管工程一方面通过大断面顶管施工参数的优化以及措施的实施减少地面沉降量,另一方面采取有效措施将地面上抬,使地面隆沉始终控制在要求范围以内,从而确保了地面零沉降。这些技术措施可供类似大断面顶管施工项目参考。