零件上弯管特征的加工探索

韩俊峰,杨保成,唐 静,宋翔宇

(1.四川工程职业技术学院,四川 德阳618000;2.德阳市重型机械备件厂,四川 德阳 618000)

0 引言

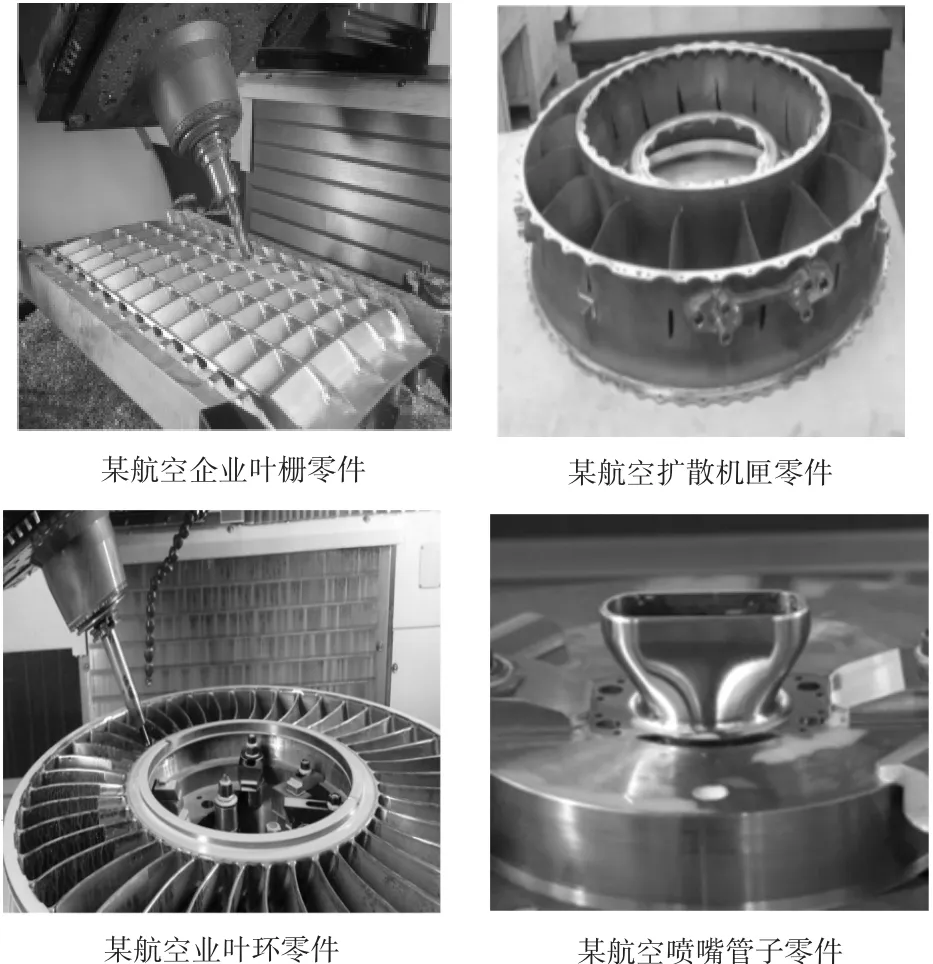

整体化的结构既可提高零件的可靠性,又能达到零件减重、减级、增效的目标,同时还能满足零件维护简单、使用寿命长的需求[1]。故越来越多利用空气动力学原理的零件提出了整体化、结构化、轻量化等设计特性。即原来由组装形成的空气动力学要求的封闭弯曲型腔结构(即弯管特征),现需要通过切削加工来形成(例如叶栅、机匣、叶环、喷嘴管子等零件见图1)。弯管特征的切削加工给机械加工带来了新挑战。如何解决此特征在加工过程中刀具费用高、加工效率低、设备占用量大以及如何提升加工的品质等是各个工程师努力的方向。本文在此进行了一些积极的探索。

图1 部分带有弯管特征的零件

1 加工分析

如图1所示,零件上弯管特征其横截面为近似的圆形,但又不是标准的圆,其形状的引导线为弯曲的曲线,而非直线。故常规的车削、钻削、镗削等工艺方法无法完成特征的加工。铣削加工虽然可以完成,但过程中刀轴的控制要求比较高。此外为提高产品的性能和可靠性,大量的难加工材料(如不锈钢、钛合金、高温合金等)被应用于特征的制造用材料[2],给切削加工带来了加工难度。其次弯管特征的管壁多为薄壁,切削变形、颤振等对特征的高精度、高表面质量要求带来了不利因素。综合结构、材料、工艺系统等方面,弯管特征的加工难点突出表现在以下几方面:

(1)特征的形状结构特异,存在弯曲的倒扣曲面,加工时刀具刀轴的位姿不易确定,易发生刀具与结构干涉、易发生过切、欠切等现象;

(2)材料的为难加工材料,切削难度大,刀具磨损严重;

(3)受弯管结构的限制,粗加工时需在封闭区域进行下刀,下刀难度大,刀具刀尖易损坏;

(4)弯管的薄壁在加工时易产生受力变形,特征的尺寸精度不易控制;

(5)特征的加工质量要求高,若弯管四周的曲面若分面单独加工,在曲面交界处会因接刀痕而影响特征的尺寸精度及表面质量;

(6)特征两两曲面之间的过渡圆弧半径较小,清根加工时刀具直径、切削进给受限,加工效率低;并且易发生因刀具刚性不足而引发的颤动,影响加工质量。

2 加工探索

2.1 开粗加工

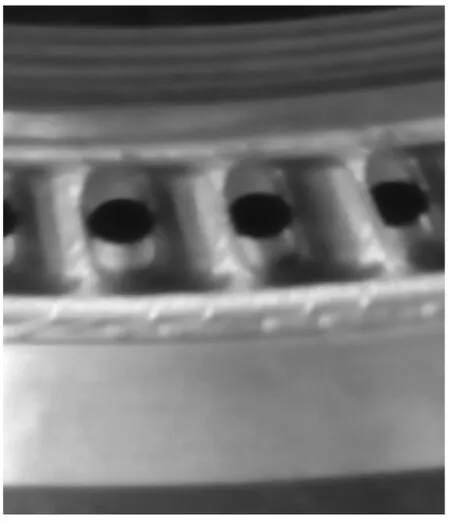

开粗加工目的是去除多余的金属材料,但因弯管特征的结构特殊及材料特殊,开粗加工变得十分困难,可使用一下方法辅助加工,以降低加工难度,提高加工效率。①较小尺寸的弯管特征,因尺寸小导致加工时下刀和排屑都十分困难,刀具磨损快,对此可借产品的形状,在不发生过切的情况下,先在特征的内部预先钻出一个下刀和排屑的预孔,以便于后续加工的下刀和排屑(见图2);②较大尺寸的弯管特征,为提高加工效率以及节约加工设备成本,可使用相比来说功率大,刚性好的三轴数控铣进行开粗加工,减少多轴设备的占机时间,降低加工成本(见图3);③部分零件的单个的弯管特征,为节约刀具成本可考虑使用线切割进行开粗加工,节约开粗的刀具成本(见图 4)。

图2 钻预孔

图3 三轴开粗

图4 线切割加工开粗

2.2 半精加工

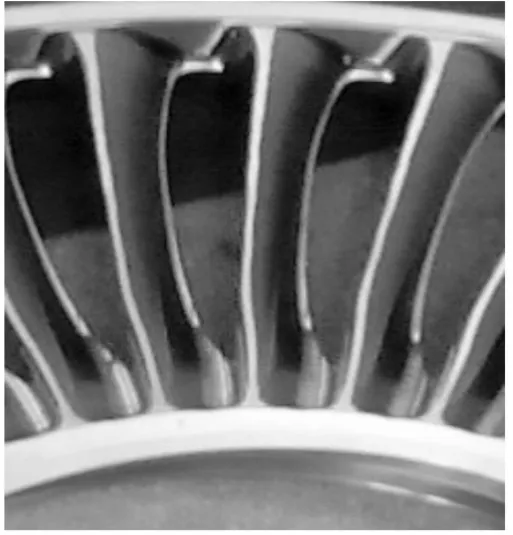

半精加工的作用是去除开粗未能加工的部位,为精加工提供均匀、合适的加工余量,经过半精加工后,零件的加工余量比较均匀、余量大小比较合适,精加工切削过程稳定,加工质量高。为了提高加工效率,保证工艺系统的刚性,半精加工的多轴机床建议尽可能使用其定轴功能(即3+2模式)来进行加工。例如:①通过摆动刀轴(3+2模式)加工开粗时未能加工到的倒扣的结构部分(见图5);②对两两曲面的过渡圆角进行预先清根加工(见图6)。

图5 半精加工倒扣

图6 圆角的清根

2.3 精加工的设计

因弯管特征为封闭、弯曲的腔体,加工时刀具的干涉大,刀具刀轴位姿计算复杂;又因腔体四周曲面若分开加工,则在面与面的交界出会产生接刀痕迹。故弯管特征精加工的编程极为复杂,精加工编程建议借助于 mastercam、cimatron、powermill、hypermill等先进CADCAM软件的管道模块(见图7)来完成,基于特征三维模型,模块中计算机可根据弯管特征的曲面自动计算合适的刀具刀轴,并优先一次性完成特征四周曲面的精加工刀具轨迹(见图8),以达到高效、高质量的加工需求。

图7 某CAD/CAM软件的管道模块

图8 一次性完成加工的精加工刀具刀轨

此外精加工时,针对弯管特征因薄壁结构受力易变形的问题,可在特征内部填充一些容易去除的特殊物质(如橡皮泥、快干胶等材料),以增大壁厚,提高刚度,减少、阻止切削变形,提高加工精度。并且在条件具备的情况下推荐采用高速切削加工来完成特征的精加工,以减小切削力,达到减小变形的目的。

2.4 加工刀具的选择

切削加工中,常见的刀具磨损有两种形态:①机械作用出现的磨损,如崩刃或磨粒磨损等;②热及化学作用出现的磨损,如粘结、扩散、腐蚀磨损以及切削刃软化、溶融而产生的破断、热疲惫、热龟裂等等[3]。

弯管特征所用的材料多为难加工材料,切削加工时,存在许多促使刀具磨损的因素。所以必须慎重选择刀具材料及类型。虽然金刚石、CBN(立方氮化硼)等材料的高温硬度是现有刀具材料中最高的,最适合于难加工材料的切削加工,但其价格比较昂贵,成本过高,导致应用不广泛。而新型涂层硬质合金,以超细晶粒合金作基体,选用高温硬度良好的涂层材料进行表面多层涂层处理[4],其具有优异的刀具性能,价格又比较亲民,是首选的刀具材料之一。

刀具的结构形式有:整体式、焊接式、可转位刀片以及新近研发的快换刀头等等形式[5],弯管特征加工时刀具的结构形式选择可参考以下几点:①粗加工时推荐使用可转位立铣刀,并且因下刀在封闭区域进行,比较困难,建议刀具的刀尖带有一定的小圆角,以提高刀具刀尖的强度;②半精加工时建议采用装刀片的可转位牛鼻铣刀或快换刀头的结构形式,刀具更换快,加工效率高;③精加工时,编程采用CAM软件的专业模块,因受到软件所支持刀具类型的限制[6]以及加工要素为曲面,需选用球头刀具,但为了提高刀具的强度,建议使用带锥度形式的球头铣刀。

3 结束语

实践证明采用上述的使用线切割、三轴开粗;定轴半精加工、五轴联动加工技术进行精加工;通过填充物质解决加工变形;选用涂层硬质合金刀具材料以及使用牛鼻刀、锥度刀等结构形式提高刀具使用寿命和增强刀具刚性等措施,对于弯管特征的加工取得了良好的加工效果和经济效益。上述的探索对于后续加工弯管特征有一定借鉴意义。

参考文献:

[1]胡晓群.复合加工技术在航空发动机零件制造中的应用[J].航空制造技术,2011(19):48-50.

[2]程耀男.航空发动机典型零件加工技术与刀具应用分析[J].哈尔滨理工大学学报,2014,19(3):110-116.

[3]韩春霞.难加工金属材料的切削加工技术[J].科技创新导报,2016(14):31-32.

[4]郑文虎.刀具材料和刀具的选用[M].北京:国防工业出版社,2012.

[5]山特公司.SANDV主样本2014[M].北京:山特维克可乐满中国有限公司,2014.

[6]马志国.Mastercam 2017数控加工编程应用实例[M].北京:机械工业出版社,2017.