熔体电纺直写系统设计与实现

劳剑东,王 晗,吴佩萱,胡 峰,蔡 念,李 响

(广东工业大学机电工程学院,广东 广州510006)

0 引言

熔体静电纺丝技术是制造聚合微纳米纤维[1]一种有效方法,原理是通过强电场拉伸聚合物溶液或熔体形成喷射流沉积来制造纳米纤维,它能够产生与细胞外基质纤维相似的无纺布纤维结构[2],显示出作为组织工程支架[3]的巨大潜力。

熔体电纺直写装置研发是所有工艺研究的基础,但对于熔体电纺装置研究仍处于初级阶段。Dalton[4]等开发了XY运动平台,并在玻璃收集器上沉积混合聚合物和确定最佳静电纺丝参数。Farrugia[5]等搭建了二维运动平台,通过控制收集速度与平台运动速度制备了方向可控的三维立体聚合物。虽然各科研机构研发的熔体电纺直写装置组成类似,但仍没出现可推广的成熟的商业化设备。目前熔体电纺直写系统存在收集平台运动精度低、熔融喷头加热方式安全性低、对熔体粘度要求高、软硬件开发周期长、操作繁琐、功能单一等问题。

PC机硬件平台具有通用性和优异的性价比,可以利用与其相配的大量通用软件完成数控系统的软件开发[6]。本文根据熔体电纺直写工艺技术的要求,搭建X、Y、Z三轴运动平台,基于“PC+固高运动控制卡”的形式构建数控系统[7]的硬件平台,在Windows 7上采用vs2010作为开发平台编写上位机控制系统软件,自主研发一套满足工艺要求的高精度、多模式且操作简易的熔体电纺直写系统,最后通过图案化的沉积实验验证其可行性。

1 电纺直写装置总体设计

熔体电纺直写装置运动平台是一种多轴运动的机械装置,按功能划分为四大系统,总体设计如图1所示。

图1 实验装置总体设计

X轴、Y轴水平于大理石工作台形成平面运动模组,纤维收集装置为薄的导电玻璃,通过真空吸盘固定在XY平面运动模组上,通过控制XY轴联动,可实现图案化的纤维轨迹。Z轴垂直于大理石工作台面,轴上安装有熔融喷头,其主要用来调节熔融喷头针头到收集装置的距离。熔融喷头内置数字式温度控制器,可直接控制喷头热电阻的加热温度并且反馈到显示器,实现温度的准确控制。此外还有用于产生高压电场的高压电源、实时采集喷射流状态的摄像头以及用于控制喷射流量的气压控制器。

2 系统硬件设计

熔体电纺直写系统的硬件是基于PC+运动控制卡的开放式数控系统结构搭建,主要由输入输出设备、工控机、人机界面、固高运动控制卡、直线电机及其驱动器、光栅尺以及限位开关等部分组成。上位机采用研华工控机,性能稳定;运动控制卡选用固高公司的GTS-400-PV-PCI,该控制卡是在高速数字信号处理器DSP及大规模可编程逻辑器件FPGA的基础上发展而来,可以实现高性能的控制计算及高速的点位运动,控制卡安插在主机PCI插槽与上位机通信;直线电机驱动器为Akribis公司的 ASD240-0309S1J1,与控制器端子板相连;除此,为了实时反馈运动平台的位置信息以及防止直线电机超工作行程的运动,X、Y、Z轴上还安装有光电式限位开关和雷尼绍高分辨率增量式光栅尺作为位置反馈系统一部分,其反馈信号接入端子板进而给控制器处理,构成闭环控制系统,其控制系统原理图如图2所示,搭建完成的熔体电纺直写装置实物结构如图3所示。

图2 控制系统原理图

图3 熔体电纺直写装置实物结构图

3 系统软件设计

上位机的功能是通过人机界面管理和监测控制系统的正常运行,固高GTS-400运动控制卡提供了能满足多种运动要求的开源函数库和Windows动态链接库,可实现点位、点动、插补等运动模式。开发者只需要根据控制系统的要求,编写友好的人机界面,通过调用固高控制卡中功能丰富的函数库,可简单快速地实现控制系统软件开发。

3.1 控制软件整体功能设计

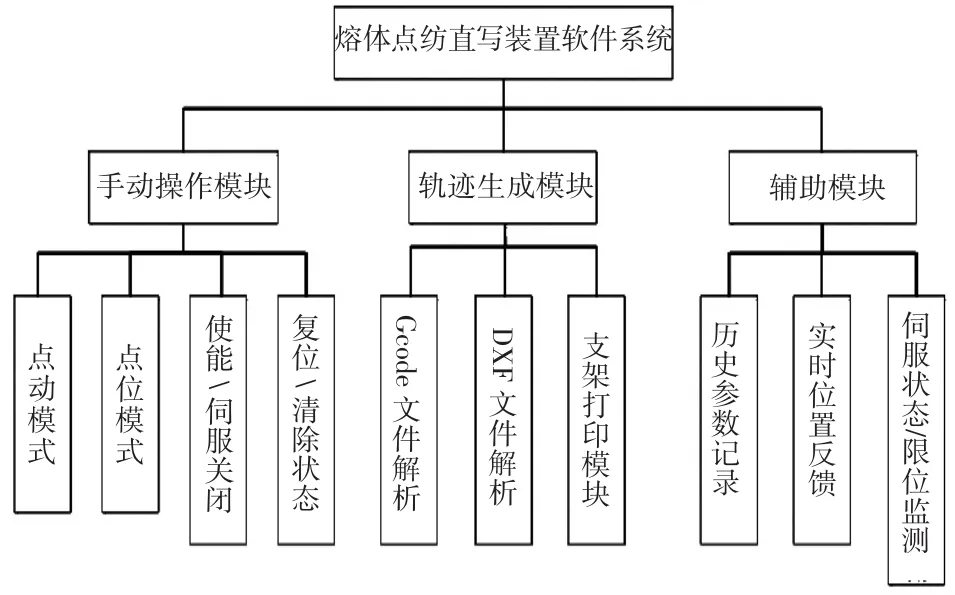

熔体电纺直写装置控制系统主要功能是通过控制X、Y轴平面运动模组,配合带熔融喷头的Z轴,收集沉积在导电玻璃片上的特定轨迹和形貌的纤维。同时在多轴平台的运动过程中,需要实时监测其运动参数。因此,软件需要有点动、点位以及复位等基本轴运动功能,为了满足传统的数控系统软件功能,因此软件还需要能读取和解析G代码文件,DXF文件。实验装置一个重要的应用是打印组织工程支架,为了方便操作,需要集成一个专门为打印组织工程支架实验服务的模块,而在实验中因大量参数变量需要记录,为了操作简便和易用性,可以增加一个历史参数模块,以便记录实验中的参数变量。除此之外,还有实时监测运动状态的功能等,而具体软件功能模块如图4所示。

图4 软件功能模块设计

3.2 控制软件界面功能简介及操作流程

控制软件是在window7系统上,以visual studio2010作为编译器,使用QT插件提供库函数进行编写。QT是一个跨平台C++图形用户界面应用程序开发框架,良好封装机制使得Qt的模块化程度非常高,可重用性较好,并且QT提供了丰富的API,相较于传统的MFC开发来说是非常方便,根据软件功能模块设计,编写的软件界面如图5所示。

图5 数控系统用户软件界面

该软件操作十分简便,首先打开控制软件,在上位机与控制卡成功通讯后,可以加载轴配置文件。根据实验要求,可选择不同的加工轨迹路径文件,文件格式目前支持常用的Gcode和DXF格式文件,还有已经集成在软件中的组织工程之间路径模块。确定好轨迹路径后需要实验参数即可启动平台运动,在操作软件上可实时监控轨迹以及平台运动状态,出现运行的异常情况可以中断平台运动,调整实验条件后重新开始实验。

4 图案化轨迹程序设计及验证

4.1 图案轨迹规划

熔体电纺直写装置控制系统研发的目的是通过控制X、Y平面运动模组的联动,配合Z轴上的熔融喷头喷射的聚合物熔体沉积出图案化的轨迹,因此不同的图案会产生不同的轨迹规划问题。轨迹的规划思路是通过一维纤维沉积构建二维图案,继续通过二维图案的堆叠形成三维立体结构。

程序编写思路是把一维网格纤维的沉积分解为两层,每次运动将其分解为X或Y方向上的点位运动。沉积轨迹设计如图6所示。

图6 沉积路径设计

4.2 控制系统验证实验

为了验证控制系统以及路径轨迹规划的可行性,本文将使用PCL800C作为沉积材料,按照上述规划的的路径打印聚合物三维网格支架,实验结果如图7所示。在宏观上(图7(a))可以看沉积的立体网格图案规律地堆积在导电玻璃上,通过扫描电镜(型号:HITACHI TM3030)观察(图 7(b))可以看到每一层的材料按程序设计的路径堆叠在一起。

图7 沉积验证实验

实验条件:材料 PCL 800C,加热温度140℃,收集间距5 mm,施加电压6.47 kV,进料压力13 kPa,堆叠层数100

5 结束语

本文介绍了熔体电纺直写系统总体设计,采用工业计算机结合固高运动控制卡的形式构建数控系统的硬件平台,阐述了硬件平台的结构原理及控制方案。利用vs2010作为开发平台编写上位机控制系统软件,介绍了软件的界面和操作流程。根据组织工程中对生物支架的要求,设计了打印立体栅格支架的路径轨迹方案,详细阐述了轨迹程序编写的流程及关键代码,最后通过图案化的沉积实验验证了熔体电纺直写系统的可行性,为相关研究提供参考。

参考文献:

[1]Pham Q,Sharma U,Mikos A.Electrospinning of polymeric nanofibers for tissue engineering applications:A review[J].TISSUE ENGINEERING.2006,12(5):1197-1211.

[2]Khorshidi S,Solouk A,Mirzadeh H,Mazinani S,Lagaron J,Sharifi S,et al.A review of key challenges of electrospun scaffolds for tissue-engineering applications[J].JOURNAL OF TISSUE ENGINEERING AND REGENERATIVE MEDICINE.2016,10(9):715-738.

[3]Ingavle GC,Leach JK.Advancements in Electrospinning of Polymeric Nanofibrous Scaffolds for Tissue Engineering[J].Tissue Engineering Part B:Reviews.2014,20(4):277-293.

[4]Dalton P D,Joergensen N T,Groll J,et al.Patterned melt electrospun substrates for tissue engineering[J].Biomed Mater,2008,3(3):3750-3756.

[5]Farrugia BL,Brown,TD,Upton Z,Hutmacher DW,Dalton PD,Dargaville TR.Dermal fibroblast infiltration of poly(εcaprolactone)scaffolds fabricated by melt electrospinning in a direct writing mode[J].Biofabrication,2013,5(2):25001-25011.

[6]赵春红,秦现生,唐 虹.基于PC的开放式数控系统研究[J].机械科学与技术,2005(09):1108-1113.

[7]张海浪,舒志兵,郑之开.基于开放式数控系统的辅助控制系统设计[J].组合机床与自动化加工技术,2017(01):82-84,88.