不同阻燃填料对三元乙丙橡胶材料性能影响

徐 悦 张 帆 赵丽丽 王馨悦 阮慧娴

不同阻燃填料对三元乙丙橡胶材料性能影响

徐 悦 张 帆 赵丽丽 王馨悦 阮慧娴

(东北林业大学理学院,哈尔滨 150040)

采用三元乙丙橡胶为基体橡胶,芳纶短纤纤维和硼酚醛树脂为耐烧蚀材料,过氧化二异丙苯为硫化剂的绝热层体系,研究了不同阻燃填料对三元乙丙橡胶材料性能的影响,同时综述了影响机理,期望对耐烧蚀、抗冲刷的绝热层研究提供一定的参考。

阻燃填料;三元乙丙橡胶;性能;影响

1 引言

目前,固体火箭发动机燃烧室内绝热层主要有三元乙丙橡胶和丁腈橡胶材料[1]。国内丁腈橡胶绝热层已经相当成熟,三元乙丙橡胶绝热层至上世纪八十年代开始研究,现在开始大量使用。由于成碳性差,三元乙丙橡胶用作绝热层,不能满足高速、高加速,高能推进剂导弹发动机的使用要求。

因此,三元乙丙橡胶作为燃烧室绝热层使用时必须加入芳纶纤维和阻燃剂以提高其耐烧蚀和阻燃成碳性能。目前绝热层配方中采用的阻燃剂主要有卤锑阻燃体系和磷系阻燃体系,为了进一步提高绝热层的耐烧蚀、抗冲刷性能,以满足我国防空反导武器系统需要的高速、高加速、高过载和高能推进剂的使用要求[2]。本文结合作者在材料阻燃和绝热层材料抗烧蚀研制中的研究经验,主要讨论各种阻燃剂填料对三元乙丙橡胶绝热层烧蚀等性能的影响,并对绝热层阻燃成碳、抗烧蚀机理进行了分析。

2 试验

2.1 主要原材料

三元乙丙橡胶:第三单体为乙叉降冰片烯(ENB),乙烯含量为53.0%~59.0%(质量分数),碘值为每百克ENB中有19~25g,吉林石油化工有限公司或日本三井公司。过氧化二异丙苯:含量≥97%,上海高桥精细化工厂。芳纶短纤纤维:纤维长度3~5mm,上海合成纤维研究所。硼酚醛树脂:西安太航阻火聚合物有限公司。氧化锌、硬脂酸、气相二氧化硅、硼酸锌、硼酐、二氧化锆、氮化硅、氧化铝、氧化钇、氧化锑、含卤阻燃剂、磷酸盐等均为市售。

2.2 基础配方

三元乙丙橡胶4045,100;芳纶纤维,6;ZnO,5;硬脂酸,0.6;过氧化二异丙苯,5;硼酚醛树脂,15。

2.3 试件制作工艺

将三元乙丙橡胶、阻燃剂、补强剂、填料、芳纶纤维、过氧化二异丙苯、操作油等在炼胶机上混炼,直到混炼胶均匀,然后薄通两遍,薄通第一遍时可打三角包后出片,将混炼胶打卷称重,然后出片晾置。待胶料温度降至室温后卷起包好,放置12h后,按照15MPa的硫化压强、160℃的硫化温度下,硫化1h15min的硫化制度,制作拉伸和烧蚀等试样以供性能检测之用。

2.4 测试标准

a. 硫化橡胶密度性能:按照GB/T 533—91测试。

b. 烧蚀性能:按GJB323A—96进行,烧蚀时间为20s,热流密度4509.42kw/m2。

c. 拉伸强度和断裂伸长率:按QJ916—85进行。

3 结果与讨论

在基础配方的基础上分别加入10份硼酸锌、硼酐、二氧化锆、氮化硅、氧化铝、氧化钇、磷酸盐等不同的阻燃填料并且与氧化锑5份、含卤阻燃剂10份,进行力学性能和烧蚀性能的测试。

3.1 硫化橡胶密度

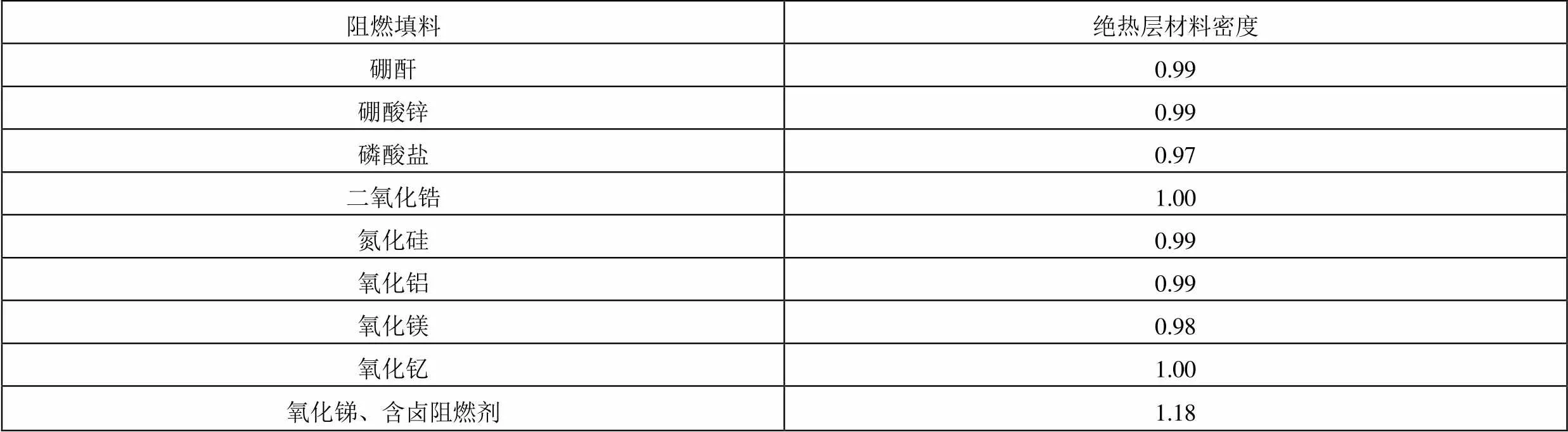

绝热层基体三元乙丙橡胶密度,在所有合成橡胶中最低,并且具有高的热分解温度,受热时分解反应吸热大。三元乙丙橡胶虽然极性低、粘接性能不高,但仍然得到普遍应用。一个重要原因是三元乙丙橡胶的密度低,仅为0.86g/cm3。作为绝热层材料使用,有利于提高固体火箭发动机的质量比,减少消极质量、提高装填系数。因此,绝热层设计时必须考虑绝热层材料的密度。制作得绝热层密度见表1。

表1 添加不同阻燃填料的绝热层材料密度 g∙cm-3

由表1可以看出,氧化锑、含卤阻燃剂体系绝热层密度较大,二氧化锆、氧化钇密度次之,硼酐、硼酸锌、磷酸盐、氮化硅、氧化铝、氧化镁均小于1g/cm3。

从密度角度考虑绝热层配方设计,低密度绝热层应该优先考虑阻燃填料硼酐、硼酸锌、磷酸盐、氮化硅、氧化铝等。

3.2 力学性能

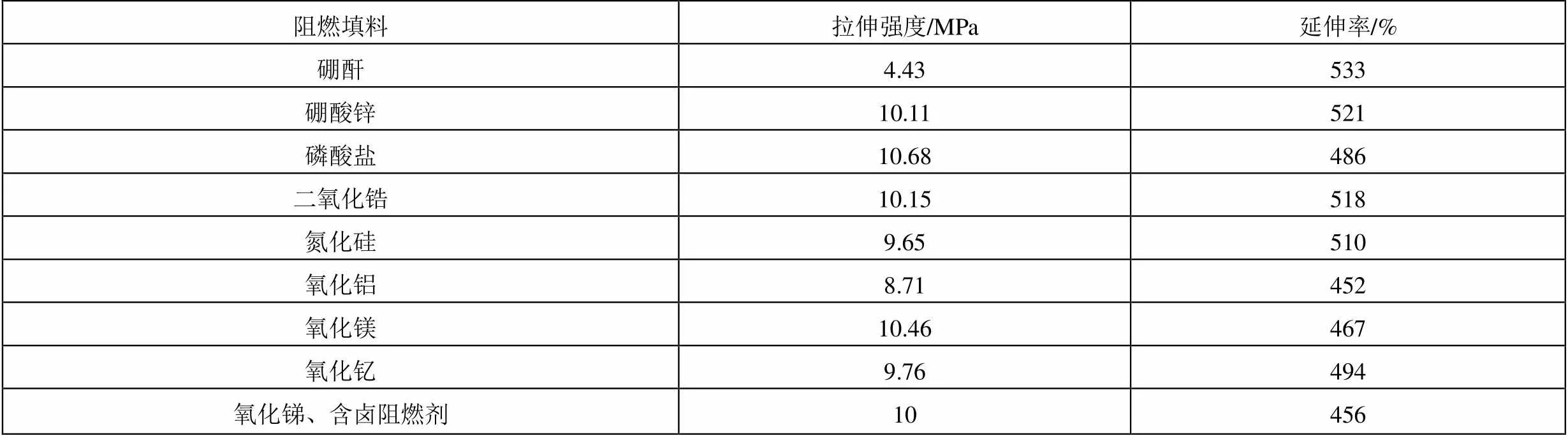

固体火箭发动机绝热层材料的作用主要是保护燃烧室壳体不致被烧穿或受热后强度降低,保护燃烧室壳体不受药柱的腐蚀,使复合材料壳体保持气密,缓冲药柱和壳体之间的粘结应力,因此,绝热层材料的力学性能特别烧蚀性能一般是绝热层设计必须考虑的主要指标。不同的阻燃填料对绝热层材料力学性能影响见表2。

表2 不同的阻燃填料对绝热层材料力学性能影响

从表2可以看出,所选的阻燃填料除硼酐外,其余阻燃填料均满足固体火箭发动机绝热层材料拉伸强度(一般要求≥5MPa)和(一般要求≥300%)要求。

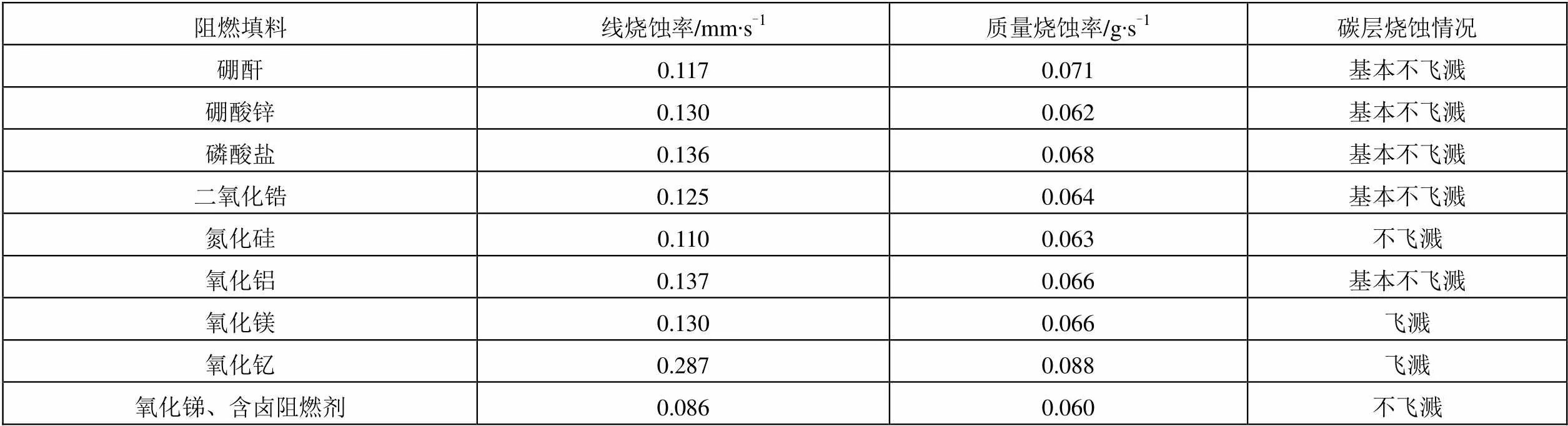

3.3 烧蚀性能

固体火箭发动机绝热层材料成碳特性非常重要,因为绝热层材料烧蚀率低、设计的粘贴厚度薄,减少了消耗的质量,提高了装填系数和发动机的质量比。烧蚀率的大小与碳层状态有关,残碳率高、碳层致密、与基层粘贴牢固的绝热层材料的烧蚀率就低,因此选择残碳率高、碳层致密,且耐燃气冲刷的绝热层材料非常重要。不同的阻燃填料对绝热层材料烧蚀性能影响见表3。

表3 不同的阻燃填料对绝热层材料烧蚀性能影响

从表3可以看出,添加稀土填料氧化钇的绝热层材料的线烧蚀率和质量烧蚀率最大,绝热层材料中稀土填料氧化钇慎用;添加硼酐的绝热层材料的线烧蚀率和质量烧蚀率不大,烧蚀性能适中,但由于硼酐易于吸湿,导致绝热层材料混合炼均匀性差,硫化后表面出现带颜色的斑点,一般不采用。硼酸锌、磷酸盐、二氧化锆、氮化硅、氧化铝根据测试的烧蚀性能均可以作为环保型的阻燃填料加入使用。加入氧化锑、含卤阻燃剂的绝热层材料测试的烧蚀性能最好,烧蚀过程中也不飞溅,若不考虑密度和环保因素,只关注烧蚀性能,其是优先考虑的阻燃填料。此外,陶瓷粉体氮化硅测试的烧蚀性能数据较低,且烧蚀时不发生飞溅现象,应该引起重视。

3.4 不同阻燃剂的抗烧蚀机理

3.4.1 抗烧蚀绝热层材料的选择原则

抗烧蚀绝热层基体材料选用原则:历史上绝热层材料选择时几乎所有的合成橡胶都曾考虑过,可以总结为高分子量、高交联密度、高苯环,高的分解温度的基体材料是绝热层材料设计的必须遵循的基本选择原则。

耐烧蚀填料选择原则:熔点高于硫化温度、填料容易分散并与基体材料相容性好,高熔点(陶瓷体)和低熔点(玻璃体)填料搭配使用,填料熔点呈梯度。

耐烧蚀填料芳纶纤维成碳固碳明显:底层绝热层未成碳前纤维外表面和绝热层本体材料界面起到排气通道作用;绝热层中的芳纶纤维碳化后纤维长度方向留下的通道可以完成绝热层本体材料分解排气的作用;芳纤长度方向受热不膨胀反而收缩,这些现象均能够使芳纶纤维起到成碳固碳的作用,为先进的三元乙丙绝热层必加的耐烧蚀填料。

3.4.2 磷系、锑系、硼系、铝-镁系、陶瓷系抗烧蚀机理

3.4.2.1 磷系阻燃体系的阻燃成碳机理

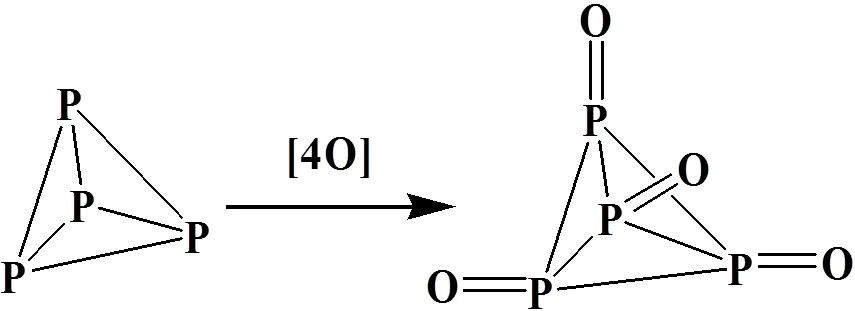

作为三元乙丙橡胶阻燃剂,类型不同,阻燃成碳效果不同,常用的磷系阻燃剂(包括无机阻燃剂和有机阻燃剂)作为无卤阻燃剂的代表,主要起四方面的作用,促进了绝热层材料的阻燃成碳。a.隔离空气和燃烧放出的热量。含磷阻燃剂化合物在燃烧时可以形成玻璃态的粘稠偏磷酸聚合物,在绝热层表面形成覆盖隔离层。b.促进绝热层橡胶基体脱水成碳。含磷化合物在燃烧时形成具有氧化作用(催化作用)的磷酸,在基体橡胶材料微观分子链结构中促成脱氢和脱氧(以水分子形式除去)碳化,减少碳氧化合物的形成。c.分解放出气体的冷却作用和附面层的形成。阻燃剂在发动机工作时,燃烧分解出气体小分子起到吸热冷却作用,而且分解放出的气体存附在绝热层表面,起到对冲和缓解推进剂燃烧形成的炽热燃气流的冲刷作用。d.含磷阻燃剂化合物在燃气温度(3500℃左右)可能形成P4O10(即P2O5)和P4O6(即P2O3),燃烧时P4O6反应氧化为P4O10,所含有的磷由3价氧化为5价,可以从基体橡胶分子中夺走氧,加速了碳层的形成[3]。过程如下:

(P-P应为P-O-P)P4O6转化为P4O10

3.4.2.2 锑卤体系成碳作用机理

阻燃剂以三氧化二锑和氯化石蜡为例说明。由于氯化石蜡的受热分解温度低绝热层本体橡胶的分解温度,分解时氯化石蜡分解出氯化氢, 氯化氢与三氧化二锑在高温下反应生成三氯化锑。至少起到如下作用:a.隔离和稀释绝热层表面炽热燃气;b.分解吸热起到冷却作用降低绝热层外层表面温度;c.具有浓缩绝热层基体橡胶形成的碳相。阻燃剂夺氢、吸氧成碳机理如下:

a. SbCI3+ H· =HCI + SbCI2·

b. SbCI2+ H· =SbCI· + HCI

c. SbCI + H· = Sb + HCI

d. 4Sb + 3O2= 2Sb2O3

e. 12HCI + 2Sb2O3= 4SbCI3+ 6H2O

三氯化锑消耗了橡胶基体分子结构中分解产生的氢,同时三氯化锑可以起氧化反应吸收氧,本身被还原为SbOCI3,减缓了形成碳成的氧化,总之,三氯化锑夺取H和O.的结果,起到形成、浓缩、保护碳相的作用。

3.4.2.3 硼系阻燃体系的阻燃成碳机理

硼系阻燃体系的阻燃成碳主要有在高温下,硼主要以三氧化二硼的形式存在,三氧化二硼汽化后可以吸热,把热量带走一部分,起到冷却作用;三氧化二硼中硼氧键的键能大,若分解可以吸收的能量也大;硼的外层电子排布为1s22S22P1,2P轨道有3个轨道,且只含有一个电子,轨道数多于电子数,空的轨道可以吸收烧蚀时形成的自由基,完成自由基的猝灭,中止链式反应,起到阻燃作用;三氧化二硼熔化后,形成粘流体,起到高温覆盖和粘接加固碳层,隔绝氧气作用;此外粘流体与燃气的摩擦小于固体碳层与燃气的摩擦,这也有利于碳层的固定,提高绝热层的抗冲刷能力;在高温下形成的高熔点B4C,也有利于残碳作用。这些是国内一部分应用于型号的绝热层体系采用硼系阻燃体系的原因。

3.4.2.4 铝-镁系阻燃体系的阻燃成碳机理

铝-镁系阻燃体系的阻燃成碳机理:铝主要以水合三氧化二铝形式存在(AI2O3.H2O和AI2O3.3H2O),铝的外层电子排布为1s22S22P63S23P1,3P轨道有3个轨道,且只含有一个电子,轨道数多于电子数,空的轨道可以吸收烧蚀时形成的自由基,完成自由基的猝灭,中止链式反应,起到阻燃作用;水合三氧化二铝所含有的结晶水在高温下脱水吸热,起到降温和冷却效果;三氧化二铝在1300℃下,β型和γ型均转化为α型,相变吸热冷却作用明显;三氧化二铝本身的熔点为2050℃,沸点2980℃,在燃气流环境下,耐高温性能强。

氧化镁的熔点为2858℃,沸点3600℃,均高于三氧化二铝。且晶格能大,在燃气流环境下,耐高温性能强,也有利于残碳层成分的增大。两者的阻燃成碳作用基本相当,不及锑卤系。

3.4.2.5 陶瓷系阻燃体系的阻燃成碳机理

抗烧蚀绝热层材料基本上都需要加入陶瓷填料如气相二氧化硅、氮化硅、二氧化锆等陶瓷粉末,主要原因是这些填料本身熔点和沸点高,耐热、耐烧蚀、阻燃效果明显,成碳固碳作用显著。

碳化硅和二氧化锆成炭机理:

a. 2SiC(固)+3O2= 2SiO2(固)+2CO(气)

b. ZrO2(固)+ C(固)= ZrC(固)+CO(气)

c. 2ZrC(固)+3O2= 2ZrO2(固)+2CO(气)

d. CO2(气)+ C(固)=2CO(气)

碳化硅主要起耗氧、抗氧化作用;ZrO2主要起反应吸热和耗氧作用;在高温下,密闭环境,即使没有氧气参与反应生成的二氧化碳也可以消耗碳层,所以陶瓷系阻燃体系由于生成的二氧化碳的几率少,对碳层耗损也小。绝热层配方设计时适当加入碳黑或者石墨粉体有利于绝热层的耐烧蚀[4]。

此外,二氧化锆陶瓷粉末,由于本身熔点和沸点高,在高温下容易与含硼化合物中的硼反应生成ZrB2陶瓷体或者与体系中的组分反应形成Zr-B-C(Si)-O耐热耐烧蚀陶瓷玻璃碳体系。这也是绝热层体系加入二氧化锆后线烧蚀较低的原因。

3.4.3 从抗烧蚀机理谈未来绝热层的发展方向

传统阻燃成碳机理,制作的绝热层包括三元乙丙橡胶和丁腈橡胶绝热层,基本满足了固体火箭发动机内防热需求,基本理念基于阻燃剂的去氢和吸收氧成碳作用,阻燃剂的难燃,稀释、吸热、隔热、隔氧等作用,配方体系的无机阻燃填料也为填加型,而非反应型。绝热层的石墨化、结碳层结构的保护得到强调。

但是绝热层形成的碳层在高温下,工作时间较长的情况下,容易氧化成一氧化碳、二氧化碳,造成碳层的流失,线烧蚀率的提升,耐烧蚀、抗冲刷性能较差。需要从如下几方面进行改进:

基本理念基于绝热层成碳理念转为绝热层成陶瓷玻璃碳理念,陶瓷玻璃碳的形成改变了传统阻燃成碳机理,碳层中注入一定的陶瓷和玻璃体成分,降低了碳层在高温下容易氧化成一氧化碳、二氧化碳的几率(即绝热层烧蚀后抗氧化性提高了),高温下玻璃成分有利于密实形成的碳组分(高温粘合剂)防止“碳层”被吹跑;高温下陶瓷玻璃碳总体粘度较大,它与未烧蚀的绝热层基体粘接性好,不存在传统阻燃成碳绝热层形成的碳层与未烧蚀的绝热层基体之间形成的线涨系数差异,导致有脱落的可能。但是绝热层形成陶瓷玻璃碳需要考虑通道问题,配方体系中有机纤维作用需要考虑。

硼系阻燃填料、陶瓷阻燃填料的配合使用实现原位成陶瓷玻璃碳,是未来耐烧蚀、抗冲刷绝热层的发展方向。

4 结束语

本文采用三元乙丙橡胶绝热层体系,研究了磷系、锑系、硼系、铝-镁系、陶瓷系阻燃填料对绝热层的性能影响,分析了不同体系的烧蚀机理,提出硼系、陶瓷系等的配合使用可以实现原位成陶瓷玻璃碳,是未来耐烧蚀、抗冲刷绝热层的发展方向。

1 张崇耿,王红丽,李强,等. 芳纶纤维和丁腈橡胶体系绝热层新配方的研制[J]. 固体火箭技术,2008(6):635~637

2 刘洋,李江,何国强,等. 过载条件下不同配方体系绝热材料筛选及烧蚀特性[J]. 推进技术,2011:32(4):569~575

3 李强,张新航,张崇耿,等. 柔性无卤含磷体系EPDM绝热层在固体火箭发动机中的应用[J]. 固体火箭技术,2007(4):35~37

4 张崇耿,张新航,李强,等. J210-8绝热层的研制及其应用[J]. 宇航材料工艺,2007(3):35~36

Influences of Different Flame Retardant Fillers on Properties of EPDM Rubber

Xu Yue Zhang Fan Zhao Lili Wang Yinyue Ruan Huixian

(Faculty of Science, Northeast Forestry University, Harbin 150040)

In the insulation system of this paper, EPDM rubber is used as matrix rubber, with aramid short-staple fiber and Boron phenolic resin are filled as ablation resistant materials, and DCP is adopted as vulcanizing agent. The influences of different flame retardant fillers on the properties of the EPDM rubber are studied, and the influence mechanism is analyzed in view of different flame retardants as well. It is expected to provide some references for researchers with ablative and anti erosion insulation.

flame retardant filler;EPDM;performance;effect

徐悦(1996),本科在读,应用化学专业;研究方向:防热阻燃高分子材料。

2017-11-27