复杂海况超深水充填袋装砂施工技术浅谈

符 超 刘 洋 隋明迪

(中交天航南方交通建设有限公司,广东 深圳 518040)

1 工程概况

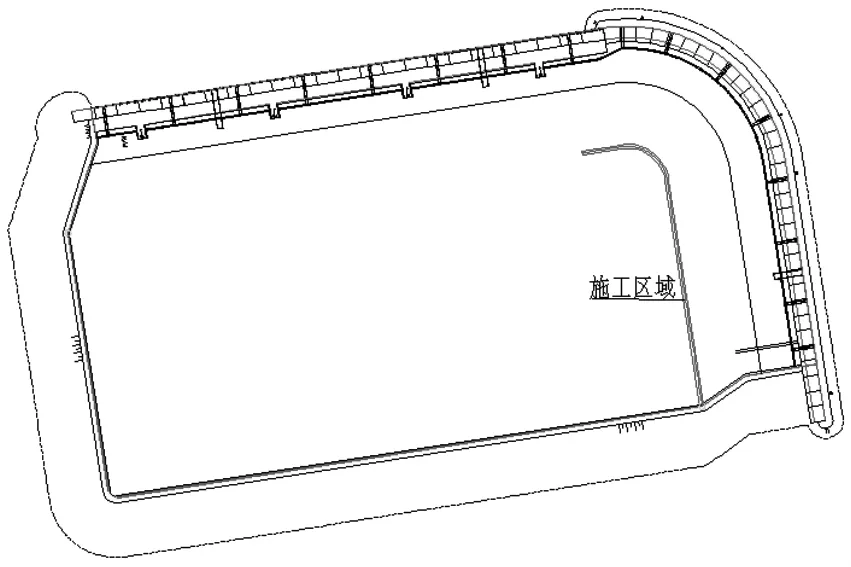

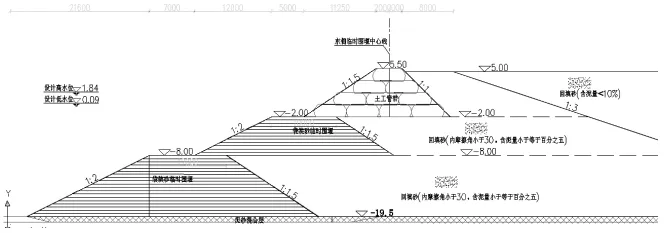

三亚新机场填海项目起步工程东护岸临时围堰长415.5米,见图1。其中堤心由袋装砂棱体填筑形成。共分三级棱体组成,第一级棱体横断面面积约334m2,由袋装砂充填形成,外坡坡比为 1:2,内坡坡比为 1:1.5。第二级棱体横断面面积约123m2,由袋装砂充填形成,内外坡坡比同一级棱体断面。第三级棱体横断面面积约100.3m2,由土工管袋充填形成,其外坡坡比为1:1.5,内坡坡比为 1:1;见图 2。

图1 施工位置平面图

图2 施工断面图

2 施工气象环境

图3 施工工艺流程图

三亚新机场项目袋装砂围堰工程处于无掩护条件施工区域,距离海岸约3.5km,且具有水深深、涌浪大、水流急等特点,工程所在地三亚红塘湾全年以东北风和东风为主,二者频率分别为13.6%和13.2%,平均风速以ENE为最大,为4.2m/s,(每年 11月、12月);次之有 NE和SSE向 , 为 3.8m/s,(每 年 7月 、8月),每年5-11月为台风高发期,台风最大风速为45m/s。主浪向为S向,频率为16.08%,次主浪向为SSE、SE、SSW、SW 向 , 频 率 分 别 为13.99%、12.83%、11.56%、10.80%(每年 5-11月)。每日可施工时间集中在9-13点的平潮期涌浪最小时间段内。

3 水下充填砂袋施工方法

水下充填砂袋主要是由铺排船负责施工。将加工好的砂袋运至铺排船,卷好在滚筒上,运砂船将砂运至施工现场靠泊铺排船,通过充灌设备将砂充灌至砂袋中,沉放至规定位置。

铺排船需具备性能良好的滚筒、翻板装置、大型起吊机、自动化施工定位操作系统等设施。

3.1 施工工艺流程

3.2 砂袋加工

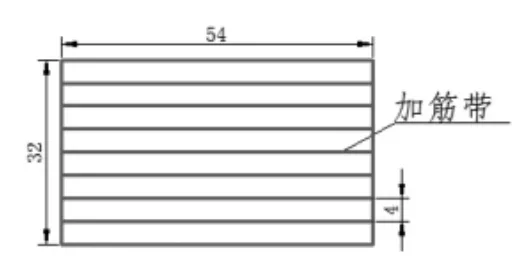

根据现场施工,如图4和图5所示,砂袋加工时应预留一定长度(≥4米),袋体宽度不宜小于 18米,不宜大于35米。袋子宽度方向每排等间距布置4个,长度方向4米一排,袖口长度 1m,直径30cm。沿宽度方向每隔4米布置一道加筋带,长度方向每隔4米布置一道加筋带,距离袋头袋尾2米分别布置一个隔舱,隔舱布置一排4个袖口,中间隔舱每隔4米布置一排5个袖口。

图4 袖口布置图

图5 加筋带布置图

3.3 铺排船定位

施工前由项目部测量队对业主提供的控制点将测量仪器进行校核。铺排船自身配备计算机一套、GPS定位接收机两台,GPS定位软件一套,施工前开启计算机,运行GPS定位软件。由测量人员首先对船上测量仪器复核、施工员根据设计输入有关铺排参数,计算机显示施工船舶动态船位图形。

移船人员根据GPS定位软件显示铺设位置,将铺排船移动至充填袋起始位置,当电脑显示偏差值和位移值达到允许误差范围内,表示施工船舶已经到达设计位置,经现场监理工程师认可,方可开始铺设。

项目部测量队定期上船对测量仪器进行复核,同时,在施工过程中应严格监控船舶位置,以免在涌浪作用下跑锚,造成砂袋沉放位置不准确。

图6 充砂船充填砂袋

3.4 砂源供应

由皮带船在砂源地取好砂过给停靠在铺排船旁边的冲砂船,砂袋充填应使用中细砂充填材料宜选用海砂充填,设计要求:满足粒径大于0.075mm的颗粒含量应大于 85%,内摩擦角不小于 28°,含泥量应控制在10%以内,容重不应小于17kn/m3,充填砂料质量检验5000m3取样一次。

3.5 施工工艺

施工过程中采取了充砂船充填砂袋的工艺,如图6所示,这种工艺相对而言效率高、速度快。

(1)本工程砂源供应由于是大型皮带船从砂源地取砂然后供给泵砂船,由于大型皮带船功率大、吸砂管粗,在取砂过程中能将珊瑚碎屑和小石头连同砂一起吸上来,从而导致砂里面含有大量的珊瑚碎屑和小石头。而泵砂船功率相对其较小、管细。这样导致一方面泵砂船在充填砂袋时砂的流动性差需将其充砂泵发动机马力开到最大,结果却是充砂的效率不理想反而超负荷运转使充砂泵发动机的磨损加快,出现故障的频率更高。另一方面由于砂袋尺寸较大,充填砂量较大,普通小型泵砂船无法满足连续施工要求。为保证充填过程中能持续供应砂料,改为利用一台600P的12寸卧式离心充砂泵和一艘2000t的深仓驳船替换原有的小型泵砂船,同时在深仓驳两侧配备六支高压水枪,改造完成后靠泊在铺排船外侧,减少靠泊次数,延长连续施工时间。

图7 过砂

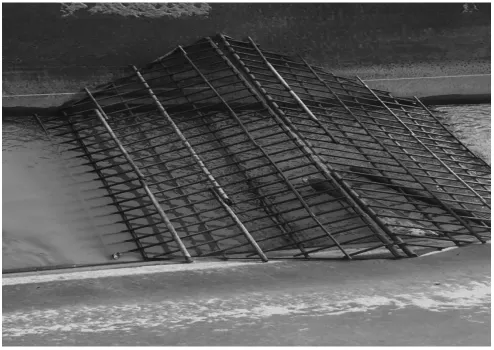

(2)本工程砂源供应由于是大型皮带船从砂源地取砂然后供给泵砂船,由于大型皮带船功率大、吸砂管粗,在取砂过程中能将珊瑚碎屑和小石头连同砂一起吸上来,从而导致砂里面含有大量的珊瑚碎屑和小石头。而泵沙船功率相对其较小、管细。这样一方面导致泵沙船在充填砂袋时砂的流动性差需将其充砂泵发动机马力开到最大,结果却是充砂的效率不理想反而超负荷运转加快了充砂泵发动机的磨损出现故障的频率更高。另一方面由于珊瑚碎屑和小石头较多,而泵沙船功率相对皮带船较小、管细,所以经常出现堵管,一旦堵管非常麻烦,需要人工边捡珊瑚碎屑和小石头边抽砂,一般需要一到两天才能清理干净,这样砂袋在水中耗费的时间太长,不能及时充填完成将会被水流冲击撕裂。这样投入的人力、物力、财力将竹篮打水一场空。针对这种情况对泵砂船吸砂管处加装了过滤格栅,将珊瑚碎屑和小石头隔离出来,如图8所示,解决了砂流动性差、堵管清理耗时长的问题。有效的提高了充填砂袋的整体效率,大大加快了施工进度。

图8 充砂船过滤格栅

3.6 充填砂袋

操作人员先将砂袋在铺排船滚筒上卷好,然后将充砂管展放搭接,各段充砂管搭接处用钢丝固定且妥善处理钢丝外露以防刮破袋体。

充砂管塞入首先充灌砂袋排头隔舱的袖口中,将袖口扎紧后启动泵机开始抽水再进行充填砂。

排头隔舱充好后移管换袖口转动滚筒利用砂袋及所充砂的自重将砂袋放至海滩面,启动滚筒刹车,施工船在DGPS系统软件的动态显示指导下沿事先所设计的轴线移船至第二排袖口位于船舷边位置。

将充砂管插入第二排袖口内,继续充砂。根据冲砂泵的效率和砂袋的容量以及几排袖口计算每排袖口所需要充填的时间,达到充填时间后将充砂管拔出插入第三排袖口,启动滚筒刹车。

施工船在DGPS定位系统的动态显示指导下沿设计轴线移船至下一排袖口位于船舷边位置,再充砂,如此循环进行,直到整个排水砂被或砂袋充灌完毕。

图9 充灌砂袋排头隔舱

(1)移船时移船速度应与袋体下水同步。首次铺袋长度按下式计算:

L=H+h-L1×sin35°+L2

其中L为首次铺袋长度;

H为船舷高度;

h为水深;

L1为翻版长度;

L2为排体压载长度。

图10 DGPS定位显示图和运用DGPS定位显示图移船

(2)移船

图11 铺排船锚缆分布图

铺排船为6锚定位分别为正前、正后、左前、左后、右前、右后锚,铺排船通过在DGPS系统软件的动态显示指导下到达施工区域。

在锚艇的协助下先抛正前和正后锚,再抛左前和右后锚或右前和左后锚,抛锚时应考虑铺排充填完成的砂袋不被锚缆破坏和方便施工减少起锚抛锚的次数,这就对锚缆的长度和锚缆与铺排船甲板的角度关系密切。锚缆长度应300-500米,锚缆与铺排船甲板的角度应不小于60°,然后移船人员根据GPS定位软件显示铺设位置,将铺排船移动至充填袋起始位置。

3.7 质量检验

3.7.1潜 水 检 验

图 12 水下探摸

在第二个砂袋充填完成后安排潜水员进行水下探摸和摄影,后续根据施工实际需要和接缝数10%的设计要求检验频次进行,主要对砂袋的厚度,平面位置,搭接和平整度探摸和摄影,发现问题及时调整。

图13 水下摄影

(4)测图分析

每三层砂袋充填完成或一个施工阶段对施工区域进行水深测量,扫测方向应根据测区流向确定,不应逆流扫测,在涨落潮时各顺流扫测一次;并绘制测图,对砂袋的平面位置,坡比和平整度进行分析。发现问题及时调整,防止砂袋偏离或平整度不符合要求。

3.8 回填堤后砂

在一级砂袋和二级砂袋充填完成达到设计标高后分别要进行堤后回填砂。

(1)运用GPS测量仪器在回填砂施工边界抛设浮漂,让皮带船抛砂有明显的边界参照物,防止抛砂偏离施工范围。

(2)皮带船自带AIS导航定位系统,将施工区域底图导入该系统,控制皮带船在回填砂区域定位。

(3)在回填砂施工过程中适时用打水砣和测深仪测量控制砂的标高,根据测量数据调整抛砂位置。

回填材料宜选用中粗砂,砂料要及时送检,并满足粒径大于0.25mm的颗粒含量应大于50%,含泥量应控制在5%以内,内摩擦角不小于32°的设计要求。

4 结语

(1)根据现场施工情况,充砂泵的配备是本施工的重点和关键,应配备大功率、流速慢、扬程小的充砂泵。

(2)袋装砂对充填料的要求也非常关键,填充材料大部分的情况下都已在设计文件里有明确的要求。在实际施工中既不能纯粹使用粉细砂也不能纯粹使用中粗砂,一般而言,以细砂为好。级配优良的细砂流动性和摩擦力适中,既能满足砂袋的饱和度又能保证砂袋的平整度。

(3)复杂海况超深水砂袋施工对砂袋加工的原材料也有一定的要求,240g/m2的编织土工布基本满足施工要求,但也从在缺陷,编织土工布没有韧性,在水流急的情况下缺乏拉力容易将砂袋拉坏。

【参考文献】

[1]JTS 257-2008 水运工程质量检验标准.

[2]JTJ 239-2005 水运工程土工材料应用技术规范.

[3]JTS 131-2012 水运工程测量规范.