新型低噪声轴向柱塞泵结构改进对噪声影响的实验研究

张廷标,戴正强,肖 霄,王俊雄,邓鹏志,曾谷山

(邵阳学院 机械与能源工程学院,湖南 邵阳 422000)

随着液压技术的发展,对其高速、高效率、低噪声的要求变得越来越严格,传统的轴向柱塞泵在这些技术难点上的突破困难重重。新型轴向柱塞泵主要针对传统轴向柱塞泵存在的噪声大,返修率高等缺陷,对结构进行改造,使得问题得到解决。通过一系列的实验数据论证,新型轴向柱塞泵在低噪声,高效率方面要优于传统轴向柱塞泵。

1 轴向柱塞泵自身结构产生噪声的主要原因

1.1 柱塞孔液体压力变化产生噪声的原因

柱塞孔内液体压力会产生一个突变,从而使得泵内的作用力和力矩产生相应的突变,这种突变导致了柱塞泵的物理振动,从而产生噪声。

1.2 吸油过程产生的原因

柱塞泵在吸油时由于柱塞孔的压力形成一定的真空而产生的气穴,到高压区破灭而发生气浊,从而产生噪声。

1.3 柱塞泵本身固有的流量脉动产生的流体噪声

柱塞泵有流量脉动的固有特性,流量脉动率随柱塞数目的不同而相应变化。由于不同液压泵的流量脉动必然会引起泵的出口和管路的相应压力脉动,这种压力脉动势必会产生不同的噪声。

1.4 运动副之间的摩擦产生的噪声

柱塞泵的回转件不平衡,轴承精度不高等原因会造成运动副之间的摩擦较大,从而产生噪声。

1.5 人为原因产生的噪声

人为装配不精准或使用不当,同样会使得柱塞泵产生噪声。新型低噪声轴向柱塞泵主要针对上叙提出的第四点进行实验研究,对柱塞泵进行改良,减少运动副摩擦,使得噪声降低。在运动副的摩擦中,主要存在以下3类。

(1)缸体与配油盘的摩擦(主要摩擦)。吸油时,从吸油口吸入液压油,流经配油盘的腰形孔,再通过缸体底部的腰形孔到达缸体柱塞孔,最后至滑靴与变量头之间。配油盘在此起到了对液压油的分配和阻止吸油腔和压油腔的作用。压油时,高压油流经柱塞孔后再经缸体腰形孔到配流盘的冲击而引起噪声。

(2)变量头与滑靴的摩擦(次主要摩擦)。液压油压力的作用使滑靴紧压在变量头上,缸体的旋转则带动柱塞及滑靴旋转,从而形成摩擦。

(3)柱塞与柱塞孔的摩擦(次要摩擦)。柱塞与柱塞孔之间形成轴孔配合,两者之间的配合必存在一定的无法消除的间隙。柱塞泵的噪声与轴孔间隙有关。此外,若间隙中存在小颗粒,不仅会加大噪声,甚至会拉伤柱塞。

2 轴向柱塞泵的噪声研究

对实验室中传统的柱塞泵进行测试,如表1所示。

表1 柱塞泵的测试

从表1中可以得出摩擦副所造成的噪声比例是机械噪声的73.56%,也是影响柱塞泵噪声的主要原因。故需要把之当作重点研究。

3 新型轴向柱塞泵降低噪声的措施和实验论证

3.1 减小轴向柱塞泵在运动副摩擦引起的噪音的一系列措施

经上述分析,轴向柱塞泵由于运动副之间摩擦而产生的噪声主要来源于三种运动副。根据轴向柱塞泵的内部结构和其工作的实际情况,可以提出以下几点措施,来降低由运动副摩擦产生的噪声。

(1)降低运动副之间的粗糙度,从而降低摩擦阻力。

(2)增开贮油小装置,使用润滑油,使得摩擦副之间的摩擦由之前的混合摩擦变为流动摩擦。

(3)减小摩擦副之间的压紧力,采用静压力平衡原理。

(4)改善轴孔配合,使得杂质进入轴孔间隙的几率降低。

3.2 改造机械噪声的改进方法

机械噪声的改造主要从节省原料和改进结构工艺入手,从中达到降低噪声的目的。

(1)从节省原料方面降低噪声。①改变泵的整体尺寸(如增大了泄油口的尺寸);②设计内部辅助机构(如在鼠尾尖部开一个通孔取代配油盘表面的贮油槽和盲孔)。

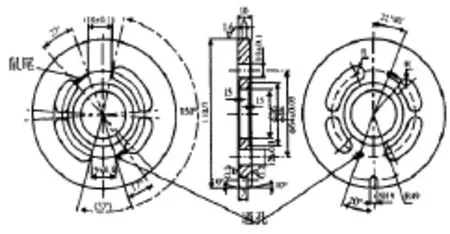

(2)从结构工艺方面降低噪声。①增长配流盘的鼠尾长度;②简化配油盘表面结构(实验证明,配油盘上的盲孔和贮油槽降噪效果不明显);③在鼠尾尖部开一个通孔(起到泄流,消音作用,如图1所示;④对配流盘的压油腰形孔改善,如添加加强筋(如图1所示);⑤对配油盘上的吸油腰形孔加宽,压油腰形孔缩小。

图1 改进和配油盘结构图

3.3 新型轴向柱塞泵噪声检测

本次实验选用3组缸体,3件普通配流盘,3件降噪配流盘。实验条件为:额定压力31.5MPa,额定转速1500r/min,液压油油温50℃。

(1)同台泵普通配流盘和降噪配流盘噪声的对比。对比数据如表2所示。数据显示,同一缸体使用降噪声配流盘比普通配流盘噪声降低1~2dB。除了缸体一之外,其他缸体使用普通配流盘声音不柔和、刺耳。

表2 同一台泵普通配流盘和降噪配流盘噪声对比表

图2 同一台泵普通配流盘和降噪配流盘噪声对比图

(2)不同缸体使用不同配流盘噪声的对比。对比数据如表3所示。其中0、2缸属于不合格缸,1缸属于合格缸。由表可以看出,同一缸体与降噪配流盘匹配,比与普通配流盘匹配,噪声降低了2~3.3dB,平均降低2.5dB。

不同缸体与降噪配流盘匹配,噪声总比与普通配流盘的要低。

表3 不同缸体、不同配油盘相互匹配噪音对比表

图3 不同缸体、不同配油盘相互匹配噪音对比图

4 新型轴向柱塞泵的效率与普通轴向柱塞泵的效率对比

(1)不同泵在不同转速下容积效率。实验条件为:最大排量63ml/r、额定转速1450r/min、不开功率反馈。其中0号泵为新型轴向柱塞泵,1号和2号泵为普通轴向柱塞泵。从实验数据表4可以看出,新型轴向柱塞泵的容积效率在同一压力下比其它普通轴向柱塞泵高3%到17%,平均高10%。

表4 不同型号泵最大排量(63ml/r)、额定转速(1450r/min)下的容积效率

图4 不同型号泵最大排量(63ml/r)、额定转速(1450r/min)下的容积效率对比图

(2)不同泵在的不同转速总效率。实验条件为:最大排量63ml/r、额定转速1450r/min、不开功率反馈。其中0号泵为新型轴向柱塞泵,1号和2号泵为普通轴向柱塞泵。从表5可以看出,新型轴向柱塞泵的容积效率在同一压力下比其它柱塞泵高5.9%到14.9%,平均高10.4%。由此知道新型轴向柱塞泵要总效率更好。

表5 不同型号泵最大排量(63ml/r)、额定转速下(1450r/min)的总效率

图5 不同型号泵最大排量(63ml/r)、额定转速下(1450r/min)的总效率对比图

5 结语

(1)新型轴向柱塞泵的主要特点是在配流盘上1增加鼠尾结构,增开通孔,添加加强筋,以及对配油盘上的吸油腰形孔加宽,压油腰形孔缩小。

(2)新型轴向柱塞泵可以降低噪声2.5dB左右,优于普通泵。

(3)新型轴向柱塞泵的总效率提高了10%左右,性能优良。

(4)新型轴向柱塞泵的噪声低,效率高,总体优于普通轴向柱塞泵,具有很好的市场应用价值。

[1]部立焕,王佃武,液压系统与噪声的分析[J].液压与气动,2006,(5).

[2]许福玲,陈尧明,液压与气压传动[M].北京:机械工业出版社,2004.

[3]王凯明,韩志刚,齿轮油泵噪声控制[J].机械与电子,2008,(26).