灯泡贯流式内外环导叶轴孔加工工艺研究

姚 军

(四川建筑职业技术学院 机械工程系,四川 德阳 618000)

内、外配水环是水力发电贯流式机组导水机构中最为关键的零部件。其过流面板厚30mm,属于大型薄壁件。在加工中存在变形大、尺寸精度不易保证、特别是内外配水环上的导叶轴孔位置精度难以控制。

国外如日本,是利用五轴联动龙门铣加工的。由于受机床工作台的限制,对大型工件采用分瓣结构,增加了制造难度。

文章立足于现有加工设备,通过改进加工工艺,以解决导叶轴孔的位置精度为重点,达到提高加工质量,降低劳动强度,提高效率的目标。

1 导叶内、外配水环特征分析

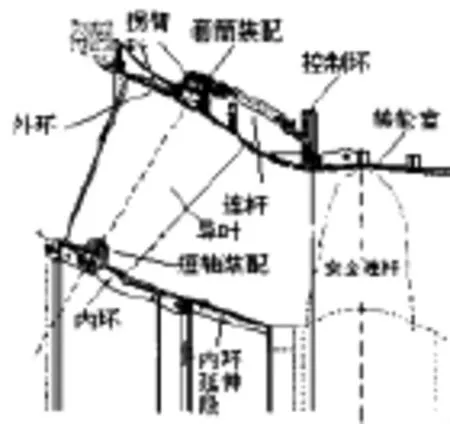

灯泡贯流式机组的导水机构从进水到出水方向是轴向贯通的。它由内、外配水环、导叶、轴承、拐臂及保护装置等组成,其中外配水环如图1所示。

图1 外配水环

1.1 主要尺寸

内配水环大端直径Φ2480mm,高1255mm;外配水环大端直径Φ5738mm,高1630mm,内、外配水环的过流面上分别的有16-Φ70 H7、16-Φ250 H7的导叶轴孔,各孔在圆周方向均布,孔轴线与配水环导叶中心线成60°空间夹角。

1.2 基本要求

(1)各对轴孔的中心线应与该球面向心。

(2)各轴孔中心线在空间的交点与导叶外环过流面球面的球心重合,同时应保证导叶内、外环装配后,两者的球心在空间重合。

(3)各轴孔在过流面上形成的中心高与导叶外环大端面的高度应相等,以保证导叶装配后空间夹角一致。

(4)内、外配水环(以下简称内、外环)在装配时,要保证内、外环上所对应的导叶轴孔中心线不得错位,才能便于套筒的顺利装入,如图2所示。

图2 导水机构的组成

1.3 加工主要难点

因内、外环属于薄壁零件,装配时一旦发现内、外环轴孔的中心线错位则无法补救。如何才能保证这些孔的中心线在装配时重合,是目前必须要解决的技术难题。经过仔细分析,提供了内、外环三种解决方案:同镗工艺、单镗工艺及数控工艺。

2 导叶内、外环轴孔同镗工艺

同镗的基本思路是:因装配位置是内环位于外环之中,外环上的导叶轴孔大于内环上的导叶轴孔,先加工外环上的孔,通过专用夹具,模拟内外环零件的装配关系,以外环作为“钻模板”,加工内环上的孔,保证外环导叶轴孔与内环导叶轴孔的中心线重合,实现内、外环零件顺利装配。

2.1 加工工艺与机床选择

考虑到零件的外形特征、几何尺寸、批量,同时也为了降低成本,提高效率,加工机床选择Φ6.3M立车及Φ200落地镗床。

2.2 专用夹具及专机设计

(1)工具胎的设计。工具胎的作用是通过分度环止口定位、螺钉把紧,将导叶内、外环连接起来形成内、外环组合件,模拟出内外环零件的装配关系。基本要求是:工具胎的高度与座环内外环的高度差一致,使导叶内、外环导叶轴孔的加工状态与其装配状态一致,从而最大限度地消除了加工和装配之间的形位误差。

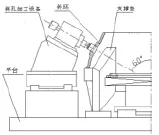

图3 斜孔专用加工设备

(2)专用斜孔加工设备。内、外环上的导叶轴孔与导叶中心线成空间60°,斜孔加工设备的主轴轴线与水平线设计成30°夹角,如图3所示。

2.3 外环导叶轴孔的加工

轴孔加工前,先将外环过流面(轴孔所在表面,包括内环零件)在Φ6.3M立车上粗精车好。

(1)工装的准备。回转工作台放在Φ200镗床落地平台上,其上固定支撑垫,找平、压紧,复查找正情况。在外环下方垫上,将分度环(在靠近外圆处加工出16个Φ50的销孔)压紧在转台上,用百分表找正分度环止口,使其与回转中心一致。

(2)工件的安装。外环大端向下安装在固定支撑垫上,以外环球面来校正斜孔设备是否向心,找正并压紧工件。

(3)专用斜孔加工设备的安放。专用的30°斜孔加工设备放在外环外边,用水平仪找正导轨面,再在镗杆上装上百分表,以外环球面来校正斜孔设备的主轴轴线是否向心,找正后压紧设备。

(4)导叶轴孔的加工。各导叶轴孔位置是由分度环上的16个Φ50的销孔位置决定的。装定位销镗好第一孔,转动工作台,装下一个销并镗下一个轴孔,直至全部导叶轴孔镗完。整个镗孔过程中均要百分表监视。

2.4 内环导叶轴孔的加工

(1)内外环的装配。钳工通过专用工具胎将导叶内、外环连接起来,放在分度环止口内,并用螺钉把紧,形成与实际工作状态一样的内、外环组合件,如图4所示。

图4 组合件的安装

(2)组合件的安装与找正。组合件安装位置同前,专用的30°斜孔设备放在导叶外环外边,在内外两环之间安装支撑滑座。找正分两步,一是找正组合件,找正方法同前;二是找正斜孔设备,要求斜孔设备的主轴轴线调整到与外环上的某一个Φ250 H7孔轴线同轴。

(3)内环导叶轴孔的加工。在滑座里装上镗杆,用划针以外环球面为基准大致找正滑座,此时将镗杆与斜孔设备用万向节连接起来,再在镗杆上装上百分表以内外环球面为基准精找正滑座,并压紧滑座。依次以外环上的16-Φ250 H7孔作为“钻模板”,加工内环上的导叶轴孔。

2.5 导叶内、外环轴孔同镗优缺点分析

经过导水机构预装,内、外环上的16个导叶轴孔中心线误差均在允许范围内,套筒能顺利装入,导叶开启灵合、自如,达到了设计要求。

该方案优点最大程度保证了内、外环导叶轴孔的中心线重合,但也存在明显不足:①找正困难,接影响内、外环导叶轴孔同心度;②需要一个专用连接胎,工装成本高;③工人劳动强度大,效率低。

3 内、外环导叶轴孔单镗工艺

(1)基本思路。由于导叶内、环的外形尺寸大,整体刚性差,要尽量减少装夹次数,以避免变形出现较大位置偏差。经分析,内、外环的过流面及导叶轴孔在同一装卡状态下完成加工的可能性是存在的。根据这一思路,选择公司特有的Φ12.5M立车作为加工设备。

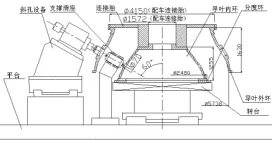

(2)工艺方案。该立车自带内外花盘,即Φ4M内花盘、Φ8M外花盘。两花盘可以独立转动,同时也可以连锁在一起旋转,即一个花盘转动,另一个花盘不动。如果将导叶外环放置于Φ12.5M立车外花盘上,先将其过流面精车完后,外环不动,将斜孔镗削设备放置在内花盘上,以导叶外环球面作为找正基准,就可实现叶外环导叶斜轴孔的加工,如图5所示。

图5 Φ12.5M立车加工叶外环

(3)方案实施。以外环零件为例:①粗、精车外环过流面。精车外环小端、工件翻身、粗、精车外环过流面。②检查并调整中心高度。以导叶外环过流面为基准,根据理论高度与图纸角度60°,调整镗孔设备,使其镗杆与导叶外环球面上下、左右向心,并压紧镗孔设备。③在外环大端面上同一节圆上固定16个等直径的分度环,弦距误差0.05mm,点焊分度环。④将立车内花盘琐紧,在立车刀架上固定一个百分表,监视分度环,并记下其读数。⑤镗完第一孔时,外环和外花盘一起转动,转动的位置以上述所记录的数据为准。这样就保证了16个导叶轴孔的位置精度。内环零件与之相似,不再赘述。

(4)导叶内、外环轴孔单镗优缺点分析。这种工艺方案完全能解决大型导叶外环的加工,孔的位置精度也得到了保证。但实施过程复杂,尤其是镗孔设备找正困难,劳动强度大,效率较低。

4 内、外环导叶轴孔数控工艺

主要加工机床:Φ22M数控立车。

4.1 Φ22M数控立车特点

Φ22M数控立车除了车削基本功能外,还带有垂直刀架和万能铣头,具有镗铣功能。万能头在垂直平面内可以旋转0°~90°,很方便实现所需的角度要求。

4.2 方案实施

工件一次装夹,两步实施:车过流面、镗削导叶轴孔。下面仅对镗削导叶轴孔工艺加工以说明。

(1)粗镗导叶外环导叶轴孔。当导叶外环过流面精车完后,在立车垂直刀架上装上万能头,将铣头在垂直平面内旋转至与水平面成30°,并夹紧,如图6所示。按圆线找正,由数控程序控制立车花盘分度导叶轴孔。垂直刀架粗镗16个导叶轴孔,单边留5mm余量。

图6 Φ22M立车加工导叶外环

(2)半精镗导叶轴孔。以已加工的球面为基准,确定导叶轴孔的向心度,半精镗各孔。孔镗完后,复查第一个导叶轴孔的位置误差并作好记录,作为精镗孔时的误差补偿。

(3)导叶轴孔的中心高的控制。根据理论中心高,通过移动垂直刀架位置来调整实际高度,并将第一个孔作为其余导叶轴孔的基准。

(4)精镗导叶轴孔。精确调整工件导叶中心高,参照所纪录的分度误差,由数控程序进行误差补偿,精镗所有导叶轴孔。

4.3 优缺点分析

通过实际加工,这种工艺方法简单、精度好、质量稳定、效率高、工人劳动强度低。

Φ12.5M立车加工同样大的导叶外环需要16天,而在Φ22M立车只需10天,大大缩短了加工周期。当然,带有垂直刀架和万能铣头,具有镗铣功能的Φ22M数控立车,其投资也是相当大的。

5 结语

3种方案表明:①在没有大型数控设备的条件下,采用专用斜孔加工设备加工大、小贯流机组内外环导叶轴孔的工艺方案是可行的;②在大型数控立车、特别是带万能铣镗头的大型数控立车上加工导叶轴孔,其位置精度完全由数控程序和机床精度来保证。这种工艺方法应该是最佳工艺方法。

大、小贯流机组工艺的开发、探索,走过了艰辛而漫长的道路,通过不断的工艺创新和实践,贯流机组导叶内、外环的加工技术已达到了比较先进的水平,具体采用何种工艺方案,还需视具体情况而定。

[1]隋松梅,王照娣,姜世昌,等.贯流机组内外配水环及导叶加工工艺研究[J].大电机技术,1999,(3):33-37.

[2]徐利君,杨桀彬,王康生,等.水轮机导叶关闭规律对蜗壳末端压力的影响[J].水电能源科学,2017,35(9):131-134.

[3]付丰旗,周文凯.响洪甸电站水泵水轮机和蝴蝶阀制造技术研究[J].东方电机,2002,30(2):131-137.

[4]李嵩松.大型数控机床附件铣头设计[J].制造技术与机床,2012,(5):141-144+146

[5]赵月娥,文怀兴.五轴联动高速主轴铣头的设计与运动仿真[J].陕西科技大学学报(自然科学版),2009,(6):77-79+83

[6]李继堂.全自动万能铣头的设计[J].机械制造,2012,(9):10-13.

[7]杨顺田,侯忠坤.拉矫机弧形段上底座的数控加工[J].机床与液压,2013,41(2):56-59.