齿轮齿面热后硬刮工艺验证

王国强 宋 辉

齿轮是轮缘上有齿、能连续啮合传递运动和动力,能互相啮合的机械零件。齿轮在现代工业发展中占有重要地位,是不可或缺的零件。它的传动比较准确,效率高,结构紧凑,工作可靠,寿命长。随着现代工业技术的发展,齿轮精度要求提高很多,从原来8级精度调高到6级精度,甚至更高,要想达到如此高精度的齿轮,现在大多数齿轮行业都采用热后磨齿工艺来保证,虽然磨齿零件精度得到保证,但是其寿命比原来减少不少。为此,我厂利用先进设备优势验证了热后齿面硬刮工艺的可行性,以提高精加工齿轮的使用寿命。

1 齿轮零件齿面的工艺特性

齿轮传动广泛应用于机床、汽车、飞机、船舶及精密仪器行业中,因此,在机械制造中,齿轮生产占有极其重要的位置。齿轮传动在我国的发展是从渐开线齿廓起步的。渐开线齿轮在技术上最成熟,应用最具备条件,因而使用也最普遍,并在机械传动设计中占有主导地位。

随着国外机械产品的引进与齿轮制造水平的提高,齿面经渗碳淬火、氮化、或感应淬火处理的所谓硬齿面渐开线齿轮开始为人们所重视。这种齿轮由于齿面硬度高,轮齿精度好,大大提高了承载能力和使用寿命,并且结构尺寸小,使得齿轮装置的成本大为降低。

齿轮产品的质量和性能,除依赖于合理而先进的设计方法外,主要决定于齿轮制造水平的高低。近些年来,我国齿轮制造能力和水平已有长足的发展,齿轮精度等级普遍有所提高。对于不同类型的齿轮、齿廓形状、齿面硬度、结构形式、精度等级与生产条件,可选择不同的工艺方案。一般来说,齿轮制造工艺过程包括材料制备、齿坯加工、切齿、齿面热处理和齿面精加工等五个阶段。常用的轮齿加工方法有铣齿、滚齿、插齿、剃齿、绗齿和磨齿等,其相应的齿轮加工机床与切齿工具一般均能立足于国内。其中圆柱齿轮在机械产品中应用广泛,规格品种繁多,长期以来采用渐开线齿廓。多数选用中碳合金钢与渗碳合金钢两种,少数采用氮化钢。按其性能规定相应的热处理工艺,如调质、感应淬火、渗碳淬火与表面氮化等。在切齿工艺方面,对于汽车、拖拉机批量生产中,通常采用滚齿→剃齿→热处理→绗齿的工艺流程;对于低速重载与高速齿轮,一般采用滚齿→渗碳淬火→磨齿的工艺流程。

一般滚齿加工的齿面精度可以达到8~9级,剃齿后达到7~8级,经过热处理变形后控制在8级,对于稍高精度的齿轮采用热前滚齿留磨量,热后磨齿加工,修正热处理变形量,保证6~7级精度。目前这种工艺方案已为多家制造企业采用。

2 一般齿面加工方法的齿形精度

以我厂生产的拖拉机动力传动结构中太阳轮轴零件为例,进行具体描述和验证。零件号:1204.39.103,如图1所示,以下简称103,零件大端齿部参数如表1所示。

表1 零件大端齿部参数

2.1 滚齿

滚齿加工是用展成法原理来加工齿轮。用滚刀来加工对轮相当于斜齿圆柱齿轮副啮合。滚齿机是齿轮加工机床应用最广泛的一种机床,在滚齿机上可切削直齿、斜齿轮,还可以加工涡轮、链轮等,一般可分为立式和卧式两种。该零件采用我厂Y3150E普通滚齿机加工,工艺参数:一刀加工,N=100r/min,S=1.41mm/r。加工后测量齿面精度,如图2所示。

图1 太阳轮轴零件外观

图2 滚齿加工后测量齿面精度

2.2 剃齿

剃齿加工是根据一对螺旋角不等的螺旋齿轮啮合的原理,剃齿刀被切齿轮的轴线空间交叉一个角度,它们的啮合为无侧隙双面啮合的自由展成运动。剃齿机以齿轮状的剃齿刀作为刀具来精加工已经加工出的齿轮齿面,按螺旋齿轮啮合原理有刀具带动工件自由旋转对圆柱齿轮进行精加工,在齿面背剃下微丝状的细屑,以修正齿形和提高表面光洁度。一般分为立式和卧式两种。该零件采用我厂YW4240数控剃齿机加工,工艺参数:分三个行程,N=150r/min,S=80mm/min。加工后测量齿面精度,如图3所示。

零件做一对一记号,热处理后测量齿面精度,如图4所示。

图3 剃齿加工后测量齿面精度

图4 热处理后测量齿面精度

2.3 磨齿

磨齿是利用砂轮作为磨具加工圆柱齿轮或某些齿轮加工刀具齿面的齿轮加工机床。主要用于消除热处理后的变形和提高齿轮精度。一般分为蝶形砂轮磨齿机、锥面砂轮磨齿机、蜗杆砂轮磨齿机和大平面砂轮磨齿机。该零件采用第一拖拉机股份有限公司齿轮厂YK7332成形磨齿机进行加工,工艺参数:4个行程,N=9000r/min,S=3.5m/min。加工后测量齿面精度,如图5所示。

图5 磨齿加工后测量齿面精度

从图5可以看出,磨齿精度可以达到7级,且齿面粗糙度达到0.8,滚齿、剃齿零件在热处理后齿向存在变形,经过磨齿修复可以提高精度2~3级。但是,磨齿后零件渗碳层厚度减小,并且部分零件齿面上有磨削裂纹,在整机运行过程中很容易出现打齿现象,使用寿命不高,给用户造成很大的经济损失。为了改变这种问题,我厂想了很多种办法,最终决定验证热后齿面硬刮工艺的可行性。

3 齿面硬刮工艺验证

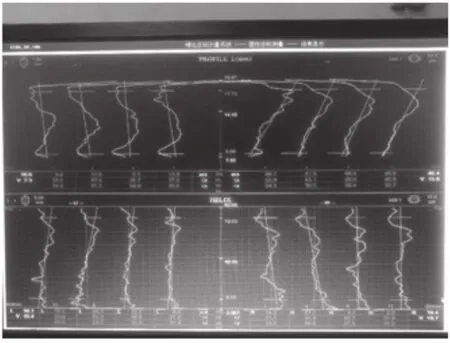

为了改进磨齿齿轮零件寿命短的缺点,且不影响其精度等级,采用热前留余量热后用硬质合金刀硬刮工艺,经验证热前留余量0.15+0.05mm最佳,最省刀具,加工效率最高。因为热后零件齿面硬度较高,齿面要求精度高,所以必须采用专用高效数控机床和硬质合金刀具。本文利用我厂进口设备利勃海尔滚齿机优势进行验证。加工机床型号:LC300,如图6所示,特点可以自动对齿。刀具:蓝帜3A级滚刀。切削参数:一刀加工,N=70m/min,S=1.2mm/r。加工零件齿面外观如图7所示,加工后测量齿面精度,如图8所示。

图6 利勃海尔滚齿机LC300

图7 加工零件 齿面外观

图8 加工后测量 齿面精度

经过小批量试制加工后,齿面精度都能满足工艺要求,且比较稳定。该批零件装到整机后使用性能良好,没有出现打齿现象,用户反馈较好。

4 结语

该方法完成了对热后齿面硬刮工艺的验证,并且实现了批量加工,工艺产品的稳定性得到了保证,产品使用寿命有了明显提高,得到了用户的好评。随着未来硬件资源的优化配置以及技术水平的提高,热后硬刮加工效率大幅提高,成本相应下降,齿轮热后硬刮技术在未来高科技发展领域中定会逐步推广应用。

[1]机械设计手册委员会.机械设计手册[M].北京:机械工业出版社,1991:82-84.

[2]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2002:26-27.

[3]齿轮手册编委会.齿轮手册[M].北京:机械工业出版社,2004:42.

[4]王先逵.齿轮、蜗轮蜗杆、花键加工[M].北京:机械工业出版社,2008:122-125.