一种基于微位移检测的PLC控制某轴承零件尺寸分拣装置

李思成 季锦程 辛 毅 张 浩 管建峰 高 飞

国内轴承厂和科研院所针对轴承零件的测量已经进行了一定的研究。现有基于机器视觉的测量方法,采用六点法对摄像机进行标定[1],同时结合图像处理技术,对滚动轴承图像进行处理,实现轴承尺寸的无接触、无损伤测量。另有文献[2],设计了一套轴承内外圈尺寸检测和分类系统,替代人工综检分类。但这些方法检测精度不高,达不到一些企业的要求。激光扫描、CCD影像法[3]等方法,测量范围小,精度也不高。

1 总体技术方案

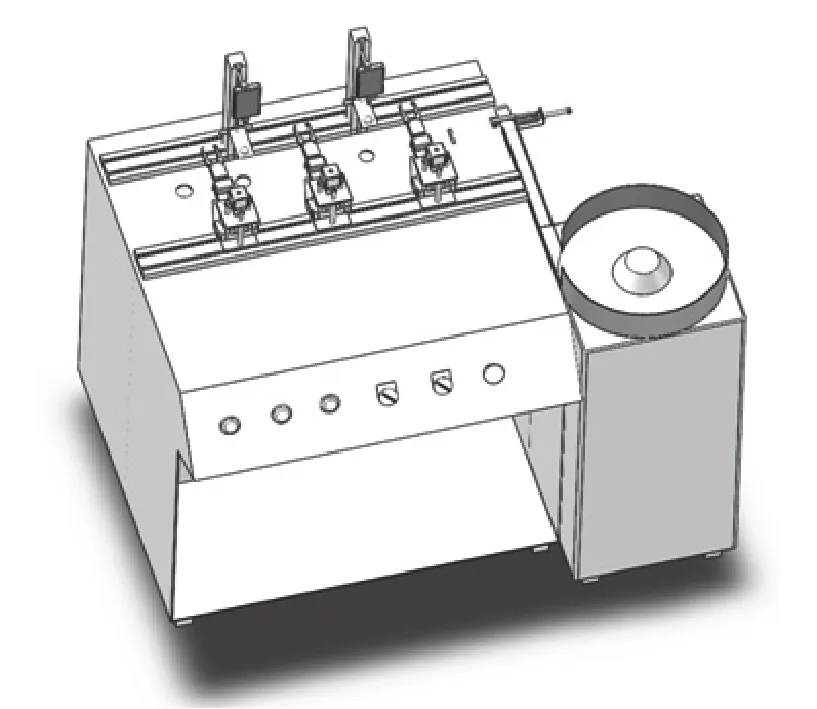

常熟慧登机械有限公司生产的某轴承零件,外径25,内径15,长度20,其中内径与一端面有过渡圆弧连接的轴承内圈零件,针对其过渡圆弧半径的检测要求和日检测10000件的节拍要求,设计了一种特殊的轴承内圈端面圆弧半径自动化检测分拣装置(如图1所示),该装置通过料斗自动投送零件,通过自动输送线将零件运送到检测工位,通过检测工位的判别信号将检测后的工件分拣到不同的料箱中,实现自动化分拣。

图1 自动测量分拣装置的结构示意图

采用一种基于微位移传感器的PLC控制自动测量智能化分拣装置,运用了微位移传感器这种智能化检测设备来最大化提高精度,而且运用一种简便实用的方法检测轴承内径,并且在控制系统方面,选择更稳定高效的PLC电子编程控制系统。

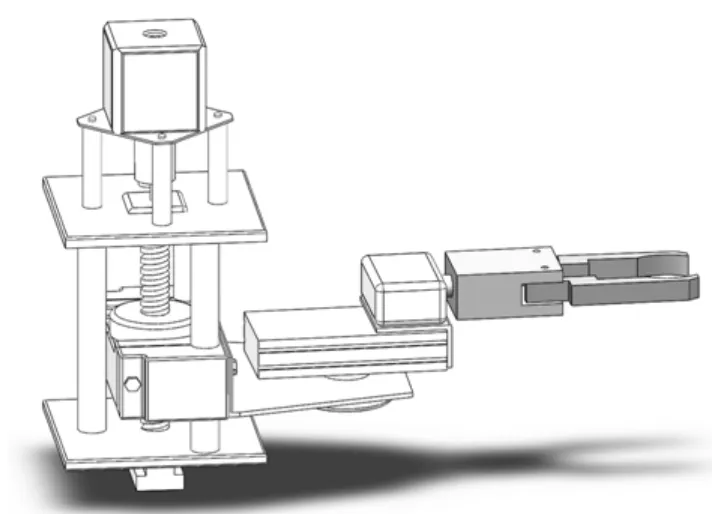

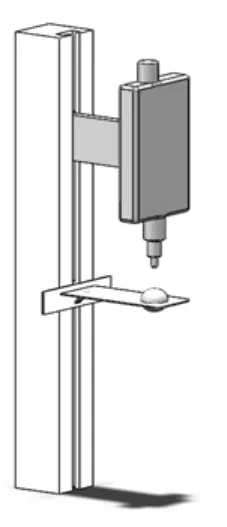

第一检测工位和第二检测工位分别设有检测装置,检测装置包括立柱、检测球和位移传感器,检测球和位移传感器可上下移动,置于立柱,检测球设置于位移传感器下方,位移传感器用于检测被测球的移动距离;夹持机构(如图2所示),用于夹持预定位置的待检测轴承,并移送至第一检测位和第二检测位;机台,用于安装送料机构、检测装置(如图3所示)和夹持机构,机台在第一检测位和第二检测位设有用于筛选不合格产品的翻转气缸和剔除孔。

图2 夹持机构简图

图3 检测装置结构简图

2 具体实施方案

送料开始时,送料机构设置于机台的一侧,送料机构包括振动料盘、传送带和推送装置。传送带设置于振动料盘的出料口,用于传送待检测轴承,推送装置设置于传送带的一侧,用于将传送带上的待检测轴承推送至机台的预定位置。推送装置为推送气缸,推送气缸的气缸杆伸缩方向与传送带的传送方向垂直。

推送到预定位置后,传送带的末端设有第一挡板,预定位置的一侧设有第二挡板,推送装置将待检测轴承推送至第二挡板处。

机台设有供夹持机构移动的轨道,夹持机构包括机架和夹持台,夹持台设有转动机构和抱夹机构,抱夹机构与转动机构连接用于翻转待检测轴承。翻转后,机架设有丝杠运动副,夹持台与丝杠运动副连接进行上下移动。移动到夹持台,夹持台设有伸缩装置,转动机构设置于伸缩装置的前端。检测装置开始检测,剔除孔设有活动挡板,检测装置检测出不合格产品时,翻转气缸启动。如图1所示,零件由右面的震动带震动使轴承零件有序排列一排,由输送带输送到气缸处,气缸得到信号,启动气缸,弹出一个零件到平台上的小挡板中,由夹持机构一夹持旋转,将零件放到检测工位一下,启动检测工位一,辅助检测装置和微位移传感器向下移动,抵触检测。若检测结果显示为不合格,则启动检测机构一下的翻转气缸,将零件漏下,若检测结果为合格,则启动夹持机构二,夹持零件并翻转至检测工位二上,利用同样的方法进行检测,若显示不合格,启动检测装置下的翻转气缸,将零件漏下,若检测合格,启动夹持三,夹持零件至左边合格槽中。下一步,将再次启动气缸,进行下一个零件的检测。

3 装置分析

3.1 平台精度分析

对于零件输送采用夹持装置定位。对于检测运用微位移传感器这一种智能化设备来最大化提高检测精度。而且运用一种简便实用的方法去检测轴承内径,通过检测小刚球的高度来确定零件是否合格,简单方便并且提高了效率。

3.2 关键关节部位的精度分析

使用的微位移传感器检测探头的形状为方形,当夹持装置将零件放置于检测位下方时,若产生相对偏差,微位移传感器探头也能精确测定高度从而不会产生偏差,进一步保证了测量的精度。

4 装置的选型

4.1 微位移传感器的选型

GT2系列高精度接触式数字传感器运用高速取样的刻度脉冲系统,检查耐久度可达2000万次。采用IP67防护外壳,运用GT2延长主轴式气缸。装置电缆负载为250g,弯曲半径为50mm,弯曲速率为30次/分钟。传感器头GT2-H12K精确范围为12mm,可达到0.1μm的分辨率、1μm的精度。

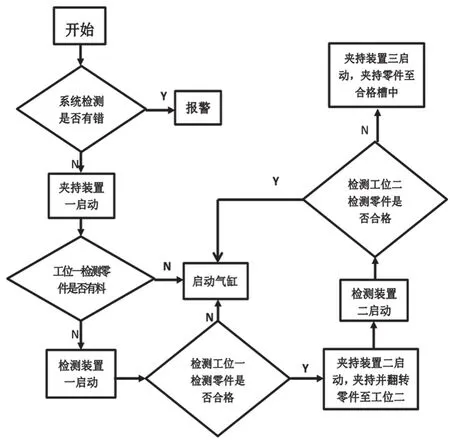

4.2 PLC选型与编程

PLC型号选用西门子S7-200PLC224XPCN(14输入,10输出),扩展模块为1个32位输入模块,1个32位输出模块。控制流程如图4所示。

5 结语

图4 控制流程图

基于微位移检测的PLC控制某轴承零件尺寸分拣装置的设计与开发,极大地提高了检测的可靠性与检测效率,具有极大的推广价值。

[1]徐海利,张海杰,周海波,等.基于机器视觉的轴承尺寸测量技术[J].智能制造,2013(1):49-50.

[2]范帅,汤绮婷,卢满怀.基于机器视觉的轴承内外圈尺寸检测及分类[J].自动化仪表,2016,(11):77-80.

[3]刘建都.嵌入式系统的在线自测试技术[J].微电子技术,2000,(6):46-50.