高强度柴油机缸体材质工艺研究

田 宇

随着行业的不断发展,发动机的主要发展方向是在降低油耗和排放量的前提下,提高比功率、增加扭矩、降低整机体积。如何能够同时满足以上要求呢?这就要取决于发动机关键零部件的材料特性。蠕墨铸铁具有球墨铸铁的强度,与灰铸铁相比有类似的防振、导热能力及铸造性能,而又比灰铸铁有更好的塑性和耐疲劳性能。现代铸造工艺已能确保得到较好的蠕化率,因此在缸体上的应用已无技术障碍,国内外发动机缸体与缸盖85%采用灰铸铁和蠕墨铸铁,只有不到15%使用铝合金材质,高强度灰铸铁(HT300)和蠕墨铸铁将是未来缸体与缸盖发展的方向。

1 高强度材质缸体材质检验

为提高缸体整体强度和优化结构,特将4M缸体作为一个突破点来研究,对此选取试验样件进行一系列检测。

试验样件:以4M缸体作为试验样件,选取某毛坯厂家的HT300缸体2台(机型:4110Q),1台精镗缸孔,1台珩磨缸孔;以L4R缸盖作为试验样件,选取同一毛坯厂家的HT300缸盖,加工工艺保持不变。

抽取1台HT300缸体做本体材质检测,硬度、金相等数据如表1、表2所示。

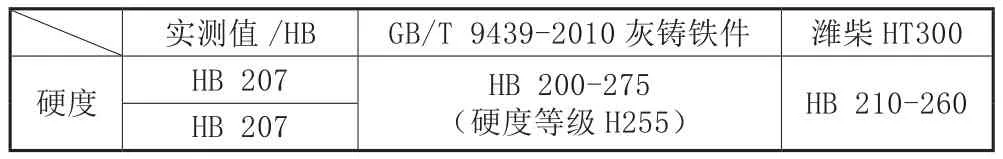

表1 硬度

表2 金相

化学成分如表3所示。

抗拉强度(底部法兰面)如表4所示。

对比分析如下。

(1)样件HT300缸体在硬度、抗拉强度上都能满足潍柴标准的最小值。

(2)样件HT300缸体符合《GB/T 9439-2010灰铸铁件》检测硬度和抗拉强度要求,但在金相、化学成分上略有差异:潍柴HT300标准不含Sn(锡),但Mo(钼)含量达到0.3%~0.5%;而样件HT300实测值Sn(锡)达到0.7%左右,Mo(钼)含量仅为0.02%~0.03%。

表3 化学成分

表4 抗拉强度

HT250缸体取样部位抗拉强度对比数据如表5所示。

表5 HT250缸体取样部位抗拉强度对比数据

HT250缸体实测值与国标HT250材质标准对比数据如表6所示。

表6 HT250缸体实测值与国标HT250材质标准对比数据

对比分析如下。

(1)从化学成分上来看,基本符合HT250材质标准要求。

(2)从不同取样部位的抗拉强度对比(取样部位:顶面缸盖螺栓部位、主轴承座螺栓部位、底面油底壳法兰)发现两家毛坯都不能满足图纸技术要求及锡柴标准。

结论:不论是HT250还是HT300抗拉强度都能满足《GB/T 9439-2010灰铸铁件》最低标准,即≥195MPa,但是对比国内一流企业还有很大技术差距。

2 高强度材质缸体对缸孔加工的影响

通过不同材质、不同加工方式对比,分析材质、加工方式对于缸体缸孔的影响。通过三坐标测量机,从缸孔顶部10mm处(截面1)开始测量,每隔10mm取一个截面,共取18个截面,每个截面取8个点,分别对HT250、HT300不同材质、精镗缸孔和珩磨缸孔不同加工方式依次测量,着重从四个方面来分析。

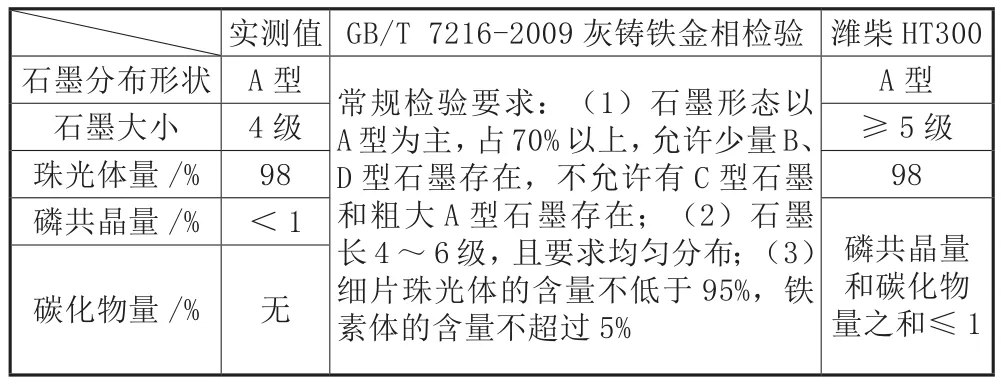

(1)精镗缸孔与珩磨缸孔圆度分析

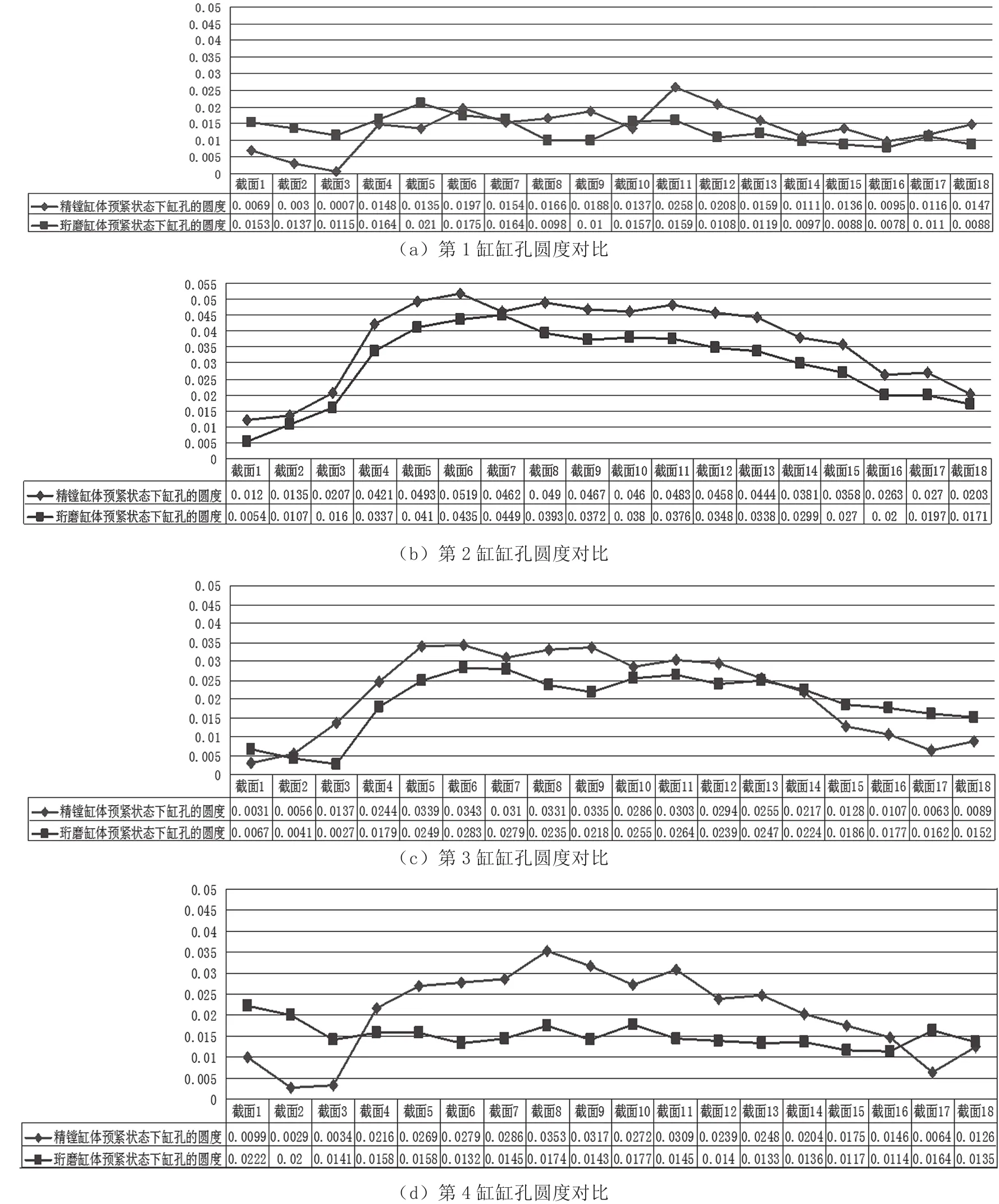

压装缸套前对缸孔进行测量,分别对精镗缸孔和珩磨缸孔进行缸孔圆度的测量,如图1所示。

图1 精镗缸孔与珩磨缸孔圆度对比

由图1可知,珩磨缸孔的各截面圆度变化值在0.01mm之内,精镗缸孔的各截面圆度变化值在0.02mm之内(一缸缸孔的截面16和截面17测量值较大,变化不正常,统计为测量误差,不计),测量结果和采用内径表进行缸孔圆度测量结果变化一致。分析认为:珩磨缸孔圆度整体好于精镗缸孔圆度。

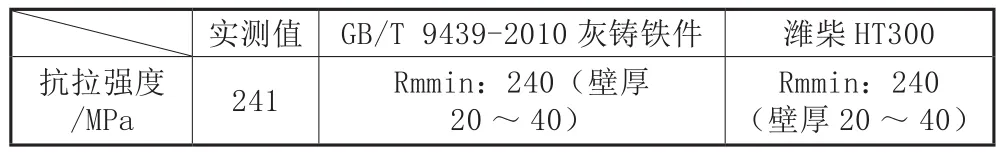

(2)精镗缸孔压装缸盖前后缸孔圆度分析

缸套装在缸体内,压装缸盖前对缸孔进行圆度的测量,测完后,压装汽缸盖再进行缸孔圆度的测量,缸盖螺栓扭矩为240N·m,如图2所示。

图2 精镗缸孔压装缸盖前后缸孔圆度对比

由图2可知,缸套压装进缸孔之后,缸套的圆度变化不是很大,几乎与缸孔的变化一致,差值在0.02mm以内。但压装缸盖后再进行测量,变化比较明显,且呈腰鼓型(中间部分变化较大),差值在0.04mm以内。分析认为:精镗缸孔,预紧力对缸孔的圆度影响比较大。

(3)珩磨缸孔压装缸盖前后缸孔圆度分析

缸套装在缸体内,压装缸盖前对缸孔进行圆度的测量,测完后,压装汽缸盖再进行缸孔圆度的测量,缸盖螺栓扭矩为240N·m,如图3所示。

由图3可知,缸套压装进缸孔之后,缸套的圆度变化不是很明显,几乎与缸孔的变化一致,差值在0.025mm以内。但压装缸盖后再进行测量,变化比较明显,且呈腰鼓型(中间部分变化较大),差值在0.04mm以内。分析认为:珩磨缸孔,预紧力对缸孔的圆度同样影响比较大,变形量基本和精镗缸孔保持一致。

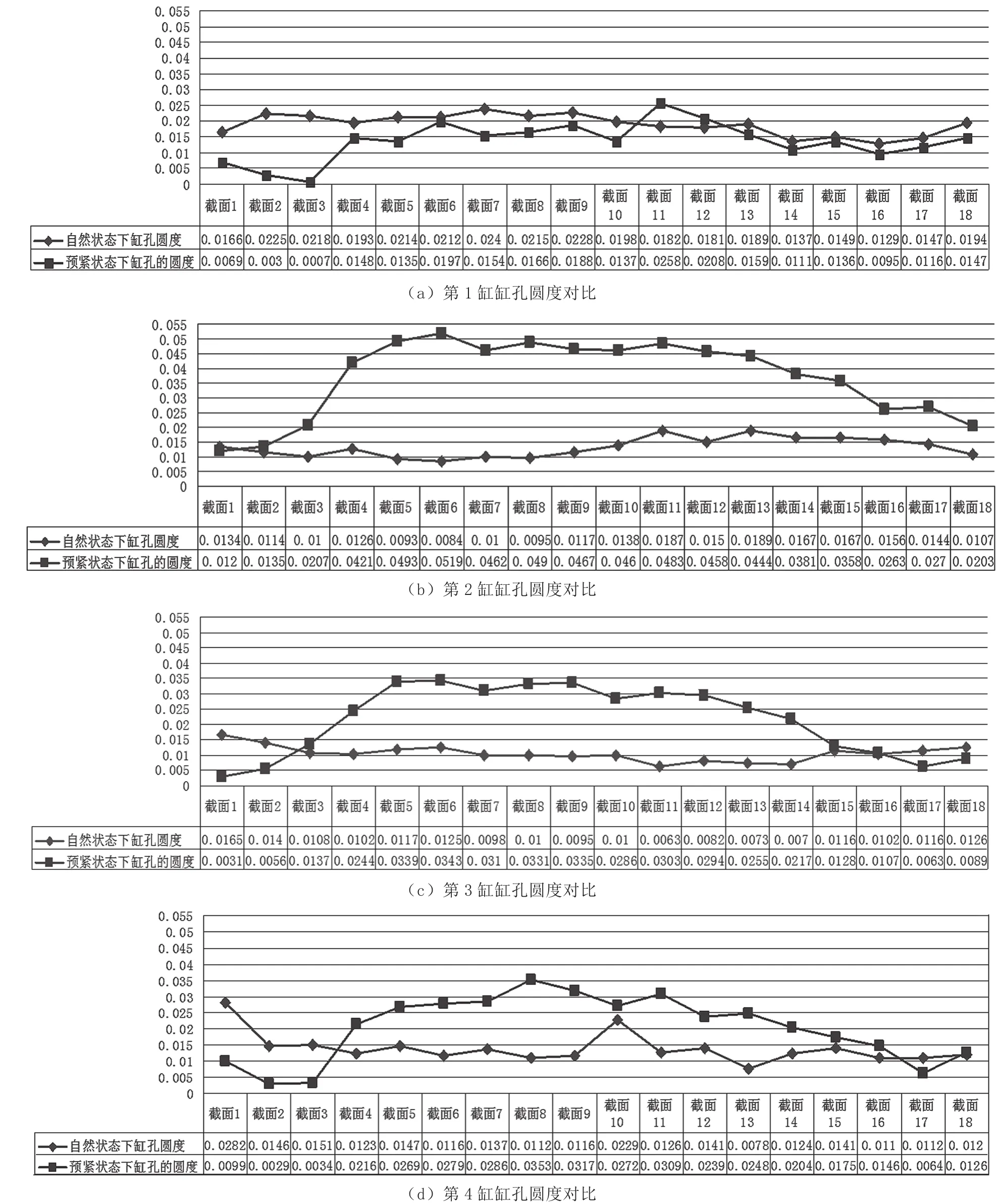

(4)精镗缸孔与珩磨缸孔压装缸盖后缸孔圆度分析

针对精镗缸孔和珩磨缸孔两种不同的加工方式,压装汽缸盖后进行缸孔圆度的测量,缸盖螺栓扭矩240N·m,如图4所示。

图3 珩磨缸孔压装缸盖前后缸孔圆度对比

由图4可知,压装缸盖后预紧状态下,精镗缸孔的缸套孔圆度与珩磨缸孔的缸套孔圆度对比变化基本一致(第4缸变化较大),但图4显示,整体珩磨缸孔在预紧力状态下缸套孔圆度要好于精镗缸孔在预紧力状态下缸套孔圆度。分析认为:预紧力对整体珩磨缸孔和精镗缸孔的圆度都有影响,但整体珩磨要略好于精镗。

结论:通过以上四组不同对比方式的分析得出如下结论。(1)珩磨缸孔的圆度整体好于精镗缸孔的圆度。珩磨缸孔的各截面的圆度变化值在0.01mm之内,精镗、缸孔的各截面的圆度变化值在0.02mm之内。(2)压装完缸盖后,在预紧力状态下,缸套圆度变化较大,呈腰鼓型(中间大,两头小)。缸套压装后,缸套的圆度变化差值在0.02~0.025mm,但压装缸盖预紧后圆度变化差值在0.04mm以内。(3)预紧力对整体珩磨缸孔和精镗缸孔的圆度都有影响,但整体珩磨要略好于精镗。

综上,以4M缸体为例,整体珩磨工艺要好于精镗缸孔工艺。缸套孔圆度在缸盖预紧力作用下,不论整体珩磨缸孔还是精镗缸孔变形都很大,但同样珩磨缸孔要整体好于精镗缸孔,可以说明,缸孔圆度变化与缸体结构整体强度有很大关系,但材质变化对缸孔圆度的影响较小。

图4 精镗缸孔与珩磨缸孔压装缸盖后缸孔圆度对比

3 高强度材质缸体的工艺可行性分析

3.1 技术可行性分析

(1)高强度灰铸铁(HT300)机械性能略高于HT250,加工蠕墨铸铁所需机床功率要增大10%~30%;蠕墨铸铁的导热率仅为灰铸铁的78%,这会加大刀具的热磨损效应,但蠕墨铸铁延展性较好,抗拉强度和疲劳强度约为灰铸铁的两倍,需要选用高强度、耐热磨损性刀具。使用高性能涂层刀具、CBN刀具、陶瓷刀具等可以满足切削要求。

(2)蠕墨铸铁具有球墨铸铁的强度,与灰铸铁相比又有类似的防振、导热能力及铸造性能,而又比灰铸铁有更好的塑性和耐疲劳性能。现代铸造工艺已能确保得到必须的蠕状石墨和蠕化率,因此在缸体上应用已无技术障碍,国外很多汽车企业如Audi、DAF、Ford-PSA、Hyundai、BMW、Opel等已批量生产蠕墨铸铁机体缸盖,国内如一汽锡柴、东风汽车也已开始生产蠕墨铸铁机体缸盖,因此,具有可借鉴的技术工艺。

3.2 生产可行性分析

(1)HT300铸件硬度高于HT250铸件,加工时刀具磨损增加,钻孔时铁屑变长。HT300铸件添加合金较多,造成铸件收缩率增大,不但会造成铸件内腔出现内漏、裂纹等,还会影响铸件尺寸。

(2)HT300铸件可全线正常加工,已合格交出成品,但刀具磨损明显加快。加工过程中所有的铣削工序均在边缘有掉块儿现象,加工面亮度高,表面更光滑,铁屑碎末少,但成型铁屑形状略小于HT250铸件;钻孔和攻丝机床受力较大,有振动,切削声音较大;镗孔加工由于各道工序余量分配较小,无明显异常。

结合现状,高强度灰铸铁(HT300)可以实现批量生产。蠕墨铸铁批量生产难度较大,生产线机床负荷、切削参数、刀具材质都难以满足蠕墨铸铁加工需求,可根据现有生产线状况,通过柔性加工单元实现小批量验证,或新建加工线兼顾灰铸铁和蠕墨铸铁实现批量生产。

3.3 市场可行性分析

从国内外发动机企业使用蠕墨铸铁的实例来看,机体缸盖材质性能得到很大提高,多用珠光体基体蠕墨铸铁,它比灰铸铁和铝合金的抗拉强度要高出75%以上,弹性模量高40%以上,而疲劳强度要高出近100%,防振、导热性较好,而又比灰铸铁有更好的塑性和耐疲劳性能。采用蠕墨铸铁机体缸盖的发动机在市场中具有很强的竞争力,功率增加、热负荷力增加、排放量降低,在不增加发动机尺寸和重量的前提下,用蠕墨铸铁缸体和缸盖所制造的柴油发动机不仅满足了使用寿命的要求,同时尺寸也稳定,在整个使用寿命内满足尾气质量的要求,在市场竞争中将具有巨大的技术优势。

3.4 成本分析

(1)铸造时需要增加Cr、Cu、Sn的含量,同时需要添加Mo,主要是贵重金属投料成本增加。(2)铸件加工外废、料废会有所增加,成品率有所降低。(3)铸件为合金铸铁,结构复杂,内应力大,必须进行时效热处理。

(4)铸件收缩率增大,会造成铸件内腔出现内漏、裂纹等,影响铸件尺寸,质量控制投入要求高。

除成本增加外还需突破关键技术瓶颈:良好的铸造工艺性、稳定的蠕化率和成品率、良好的机械加工性、刀具选型、降低铸件收缩率,消除内漏和薄壁冷隔缺陷。解决了上述关键技术问题,才能保证质量和生产稳定性。

4 结语

目前,毛坯供应商批量生产高强度材质缸体的能力还有待提高,尤其是在铸造工艺和熔化工艺等方面,需要进一步采用可靠成熟的工艺手段来控制质量,加工生产线还存在一定的瓶颈问题,但随着柴油机行业的快速发展和国家排放标准的进一步提高,通过采用高强度灰铸铁(HT300)和蠕墨铸铁材质,提高缸体的整体强度,在减少油耗和排放量的同时提高比功率、增加扭矩、减少体积,进一步提高柴油机整体强度和性能指标,这将是柴油机未来发展的必由之路。

[1]全国铸造标准化技术委员会.JB/T3829-1999蠕墨铸铁 金相[S].北京:中国标准出版社,1999.

[2]全国铸造标准化技术委员会.JB/T4403-1999蠕墨铸铁件[S].北京:中国标准出版社,1999.

[3]全国内燃机标准化技术委员会.JB/T9742-1999内燃机 灰铸铁气缸盖和机体铸件 技术条件[S].北京:中国标准出版社,1999.

[4]全国内燃机标准化技术委员会.JB/T9753-1999内燃机 铸铁机体 技术条件[S].北京:中国标准出版社,1999.

[5]全国内燃机标准化技术委员会.JB/T9753.2-2008内燃机 气缸盖与机体 第2部分:铸件气缸盖 技术条件[S].北京:中国标准出版社,2008.

[6]中国国家标准化管理委员会.GB/T 9439-2010灰铸铁件[S].北京:中国标准出版社,2010.

[7]中国国家标准化管理委员会.GB/T 7216-2009灰铸铁金相检验[S].北京:中国标准出版社,2009.

[8]中国国家标准化管理委员会.Q/WCG 050-2009潍柴灰铸铁通用技术条件[S].北京:中国标准出版社,2009.

[9]毛萍莉.材料成形技术[M].北京:机械工业出版社,2007.